一种焦炉氢氧加热及水蒸汽回收工艺及其生产系统的制作方法

1.本发明属于焦炉加热烟气排放技术领域,具体涉及一种焦炉氢氧加热及水蒸汽回收工艺及其生产系统。

背景技术:

2.焦炉加热是炼焦系统主要的碳排放环节,焦炉加热产生的烟气也是焦化厂最主要的废气及污染物的排放源,如何降低焦炉加热系统的碳排放和烟气(废气)排放是实现焦炉低碳排放、低污染生产的关键环节,焦化行业生产吨焦耗水量~0.4吨(目前新建的要求不大于0.3吨)也是用水大户,回收烟气中的水蒸气即可以回收热量也可以得到冷凝水(水量~0.2吨/吨焦)回收,因此实现焦化行业减碳、减废气、节水是行业碳中和及清洁生产的重要课题。

技术实现要素:

3.本发明的目的就是针对目前焦化行业焦炉加热碳排放、烟气排放及水蒸气排放缺陷,提供一种焦炉氢氧加热及水蒸汽回收综合利用工艺技术,实现大幅减少焦炉加热系统的碳排放、烟气排,并实现烟气中的热量及水资源的综合回收利用。

4.为实现上述目的,本发明采用以下技术方案实现:

5.一种焦炉氢氧加热及水蒸汽回收工艺,焦炉加热系统燃料采用氢燃料气体和氧气助燃气体,燃烧后的烟气进行冷却,烟气中的水蒸气冷凝成为冷凝水进行回收。

6.氢燃料气体、氧气助燃气体进入焦炉加热系统燃烧给焦炉加热炼焦;焦炉加热系统燃烧的烟气经焦炉加热系统自带的换热系统换热冷却后送出,然后进入烟气冷凝系统冷却烟气同时冷凝烟气中的水蒸气,烟气在烟气冷凝系统中冷却冷凝后剩余的不凝气排出,烟气在烟气冷凝系统中冷凝的冷凝水排出回收;界区外来的冷却水在烟气冷凝系统冷却冷凝烟气而被加热成热水作为热源送出。

7.所述氢燃料气体中的氢含量体积比》70%,氧气助燃气体中的氧含量体积比》70%。

8.焦炉加热系统燃烧尾气即烟气经焦炉加热系统自带的换热系统换热冷却后的温度为160℃~250℃。

9.烟气冷凝系统排出的不凝气温度为50℃~99℃,冷凝水温度50℃~80℃。

10.烟气冷凝系统的冷却水入口温度为《70℃,高温冷却水出口温度为》70℃。

11.烟气冷凝系统可以选择间冷方式也可以选择直冷方式。

12.可选高温烟气回兑焦炉加热系统。

13.可选不凝气回兑焦炉加热系统。

14.一种焦炉氢氧加热及水蒸汽回收工艺采用的生产系统,包括焦炉加热系统、烟气冷凝系统,由界区外来的氢燃料气体管道、氧气助燃气体管道连接焦炉加热系统,焦炉加热系统烟气出口管道连接烟气冷凝系统入口,烟气冷凝系统设有排出不凝气的管道口、排出

冷凝水的管道口,由界区外来的冷却水管道连接烟气冷凝系统,烟气冷凝系统设有高温冷却水的管道出口。

15.烟气冷凝系统不凝气出口通过管道与焦炉加热系统连接。

16.焦炉加热系统设有高温烟气回兑系统。

17.与现有的技术相比,本发明的有益效果是:

18.1)本发明采用氢燃料气体、氧气助燃气体作为焦炉加热系统的燃料,焦炉加热系统烟道气量减少了~2/3,焦炉热量损耗减少~10%。

19.2)本发明采用氢燃料气体、氧气助燃气体作为焦炉加热系统的燃料,燃烧后大部分为水蒸气含有少量不凝气,本发明采用烟气冷凝系统回收烟气热量和冷凝水,可使焦化吨焦耗水量降到0.1吨。

20.3)本发明节能的收益大于氧气助燃增加的费用。

附图说明

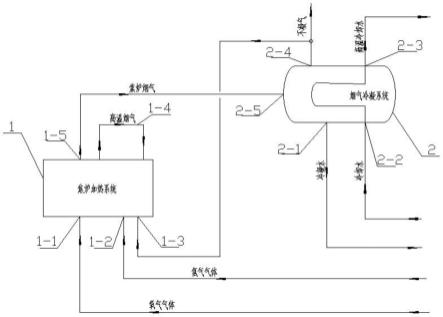

21.图1是本发明的工艺流程图。

22.图中:1-焦炉加热系统、1-1氢燃料气体管道、1-2氧气助燃气体管道、1-3焦炉加热系统烟气出口、1-4高温烟气回兑系统、1-5焦炉加热系统烟气出口、2-烟气冷凝系统、2-1排出冷凝水的管道口、2-2冷却水管道、2-3高温冷却水的管道出口、2-4排出不凝气的管道口、2-5烟气冷凝系统入口。

具体实施方式

23.下面结合具体实施例对本发明的实施方式进一步说明:

24.实施例1:

25.如图1所示,一种焦炉氢氧加热及水蒸汽回收工艺:焦炉煤气分离出甲烷后的氢燃料气体(h2含量体积比》75%)、氧气助燃气体(o2含量体积比》90%)进入焦炉加热系统1燃烧给焦炉加热炼焦;焦炉加热系统燃烧尾气即烟气经焦炉加热系统自带换热系统换热冷却后(温度190℃~210℃)送到烟气冷凝系统冷却烟气及冷凝烟气中的水蒸气,烟气在烟气冷凝系统2中冷却冷凝后剩余的不凝气(温度80℃~90℃)排出,烟气在烟气冷凝系统2中冷凝的冷凝水(温度75℃~80℃)排出回收;界区外来的冷却水(温度≤65℃)在烟气冷凝系统冷却冷凝烟气而被加热成热水(温度80℃~90℃)作为热源送出。

26.为了保证富氢气体燃料稳定低碳燃烧采用高温烟气回兑焦炉加热系统。

27.为了增加辐射加热效果采用部分不凝气回兑焦炉加热系统。

28.一种焦炉氢氧加热及水蒸汽回收工艺采用的生产系统,包括焦炉加热系统1、烟气冷凝系统2;由界区外来的氢燃料气体管道1-1、氧气助燃气体管道1-2连接焦炉加热系统1,焦炉加热系统烟气出口1-5通过管道连接烟气冷凝系统入口2-5,烟气冷凝系统1设有排出不凝气的管道口2-4、排出冷凝水的管道口2-1,由界区外来的冷却水管道2-2连接烟气冷凝系统2,烟气冷凝系统设有高温冷却水的管道出口2-3。

29.烟气冷凝系统排出不凝气的管道口2-4通过管道与焦炉加热系统1-3连接。

30.焦炉加热系统1设有高温烟气回兑系统1-4。

31.烟气冷凝系统2选择间冷方式。

32.上述虽然结合附图对发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

技术特征:

1.一种焦炉氢氧加热及水蒸汽回收工艺,其特征在于,焦炉加热系统燃料采用氢燃料气体和氧气助燃气体,燃烧后的烟气进行冷却,烟气中的水蒸气冷凝成为冷凝水进行回收。2.根据权利要求1所述的一种焦炉氢氧加热及水蒸汽回收工艺,其特征在于,氢燃料气体、氧气助燃气体进入焦炉加热系统燃烧给焦炉加热炼焦;焦炉加热系统燃烧的烟气经焦炉加热系统自带的换热系统换热冷却后送出,然后进入烟气冷凝系统冷却烟气同时冷凝烟气中的水蒸气,烟气在烟气冷凝系统中冷却冷凝后剩余的不凝气排出,烟气在烟气冷凝系统中冷凝的冷凝水排出回收;界区外来的冷却水在烟气冷凝系统冷却冷凝烟气而被加热成热水作为热源送出。3.根据权利要求1或2所述的一种焦炉氢氧加热及水蒸汽回收工艺,其特征在于,所述氢燃料气体中的氢含量体积比>70%,氧气助燃气体中的氧含量体积比>70%。4.根据权利要求2所述的一种焦炉氢氧加热及水蒸汽回收工艺,其特征在于,烟气冷凝系统排出的不凝气温度为50℃~99℃,冷凝水温度50℃~80℃。5.根据权利要求2所述的一种焦炉氢氧加热及水蒸汽回收工艺,其特征在于,烟气冷凝系统的冷却水入口温度为<70℃,高温冷却水出口温度为>70℃。6.一种如权利要求1-5其中任意一项所述的一种焦炉氢氧加热及水蒸汽回收工艺采用的生产系统,其特征在于,包括焦炉加热系统、烟气冷凝系统,由界区外来的氢燃料气体管道、氧气助燃气体管道连接焦炉加热系统,焦炉加热系统烟气出口管道连接烟气冷凝系统入口,烟气冷凝系统设有排出不凝气的管道口、排出冷凝水的管道口,由界区外来的冷却水管道连接烟气冷凝系统,烟气冷凝系统设有高温冷却水的管道出口。

技术总结

本发明涉及一种焦炉氢氧加热及水蒸汽回收工艺及生产系统,焦炉加热系统燃料采用氢燃料气体和氧气助燃气体,燃烧后的烟气进行冷凝,烟气中的水蒸气冷凝成为冷凝水进行回收。与现有的技术相比,本发明的有益效果是:1)本发明采用氢燃料气体、氧气助燃气体作为焦炉加热系统的燃料,焦炉加热系统烟道气量减少了~2/3,焦炉热量损耗减少~10%。2)本发明采用氢燃料气体、氧气助燃气体作为焦炉加热系统的燃料,燃烧后大部分为水蒸气含有少量不凝气,本发明采用烟气冷凝系统回收烟气热量和冷凝水,可使焦化吨焦耗水量降到0.1吨。3)本发明节能的收益大于氧气助燃增加的费用。的收益大于氧气助燃增加的费用。的收益大于氧气助燃增加的费用。

技术研发人员:樊晓光 范文松

受保护的技术使用者:樊晓光

技术研发日:2022.10.13

技术公布日:2023/1/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1