一种燃烧室废气循环孔结构的制作方法

1.本发明涉及焦炉技术领域,尤其涉及一种燃烧室废气循环孔结构。

背景技术:

2.随着当今社会对环保重视程度的不断加深,焦炉废气中氮氧化合物的排放指标也越来越严格。有研究表明,焦化废气中氮氧化物主要来源于助燃空气中的氮气与氧气的高温反应,即所谓的反应型氮氧化物。而反应型氮氧化物随着反应温度升高而急剧升高,且与反应物在高温区的停留时间成正比。因此,在保证焦炭成熟的前提下,降低立火道燃烧火焰温度以及缩短烟气在高温区的停留时间,是降低焦炉废气氮氧化物含量的有效方法。

3.废气循环技术可以稀释可燃物浓度,使燃烧温度也相应的降低;同时,循环的废气使得立火道内的气体流速增加,起到了拉长火焰长度、减少烟气高温区停留时间的效果,在提高立火道高向加热均匀性的同时,有利于减少废气中nox的生成。对于双联火道带废气循环功能的焦炉,每对立火道之间的隔墙上部均设有跨越孔,下部均设有废气循环孔。废气循环孔的常规结构是以矩形为基本孔型,如申请号为200820192402.6的中国专利申请公开的“一种捣固焦炉燃烧室-炭化室单元的废气循环孔”中,废气循环孔为长方形,四角均为圆角。在其基础上,申请号为cn201910109562.2的中国专利申请公开了“一种焦炉燃烧室废气循环孔结构”,废气流通路径外侧或两侧为弧形结构,以达到最大限度的稀释燃气浓度、降低燃烧剧烈程度的目的。

技术实现要素:

4.本发明提供了一种燃烧室废气循环孔结构,废气循环孔采用v形通道结构,使得循环的废气向上喷射而出,增加上升立火道底部吸力,增加废气循环量的同时,有效缩短烟气在高温区的停留时间,有利于拉长火焰,降低燃烧剧烈程度以及氮氧化物的生成,提高炭化室高向加热均匀性。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种燃烧室废气循环孔结构,包括设于立火道隔墙底部的废气循环孔;所述废气循环孔为中心低、两端出口高的v字形气流通道。

7.所述废气循环孔上方的过顶砖底面、废气循环孔底部的底层砖顶面分别设凸台结构嵌入废气循环孔中。

8.所述废气循环孔的出口端砌体由1层或多层耐火砖组成。

9.所述废气循环孔两端的气流通道均具有向外的缩口结构,即废气循环孔两端出口处的截面积小于中心部位的截面积。

10.所述废气循环孔的中心部位延伸至底层砖或者斜道中。

11.所述立火道隔墙两侧的立火道底部分别设底部气体出口,废气循环孔的对应端出口朝向底部气体出口一端倾斜。

12.所述废气循环孔是以立火道隔墙中心面为对称面的对称结构。

13.所述废气循环孔两端的气流通道在中心部位相交处设过渡倒角结构。

14.所述废气循环孔两端的气流通道与水平面之间的夹角为5

°

~85

°

。

15.所述废气循环孔两端的气流通道与水平面之间的夹角为45

°

~75

°

。

16.与现有技术相比,本发明的有益效果是:

17.与现有的水平废气循环孔结构相比,本发明采用v形结构的废气循环孔,使得循环废气斜向上喷射而出,增加了立火道底部气体喷射力以及吸力,进而增加了废气循环量,同时减少气体在高温区的停留时间,可以更好的发挥废气循环的作用,更有效地降低可燃物的浓度,提高气流速度,拉长火焰,提高炭化室高向加热均匀性的同时,有效的减少废气中氮氧化物的含量,实现了源头减排。

附图说明

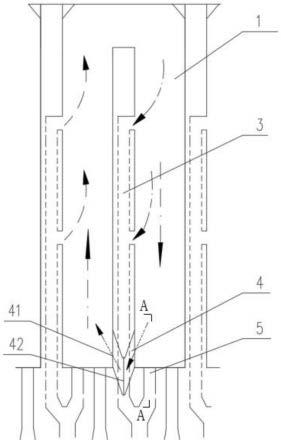

18.图1是本发明所述一种燃烧室废气循环孔结构的示意图。

19.图2是图1中的a-a视图。

20.图中:1.立火道 2.斜道 3.立火道隔墙 4.废气循环孔 41.废气循环孔出口42.废气循环孔的中心部位 5.底部气体出口 6.炭化室墙 7.过顶砖 8.底层砖

具体实施方式

21.下面结合附图对本发明的具体实施方式作进一步说明:

22.如图1、图2所示,本发明所述一种燃烧室废气循环孔结构,包括设于立火道隔墙3底部的废气循环孔4;所述废气循环孔4为中心低、两端出口高的v字形气流通道。

23.所述废气循环孔4上方的过顶砖7底面、废气循环孔4底部的底层砖8顶面分别设凸台结构嵌入废气循环孔4中。

24.所述废气循环孔4的出口端砌体由1层或多层耐火砖组成。

25.所述废气循环孔4两端的气流通道均具有向外的缩口结构,即废气循环孔4两端出口处的截面积小于中心部位的截面积。

26.所述废气循环孔4的中心部位延伸至底层砖8或者斜道2中。

27.所述立火道隔墙3两侧的立火道1底部分别设底部气体出口5,废气循环孔4的对应端出口朝向底部气体出口5一端倾斜。

28.所述废气循环孔4是以立火道隔墙3中心面为对称面的对称结构。

29.所述废气循环孔4两端的气流通道在中心部位相交处设过渡倒角结构。

30.所述废气循环孔4两端的气流通道与水平面之间的夹角为5

°

~85

°

。

31.所述废气循环孔4两端的气流通道与水平面之间的夹角为45

°

~75

°

。

32.如图1、图2所示,本发明所述一种燃烧室废气循环孔结构,包括废气循环孔4。所述废气循环孔4的废气流动路径为v形,废气循环孔中心部位42低于两端的废气循环孔出口41,废气从下降立火道沿斜向下的气流通道进入废气循环孔4,再沿斜向上的气流通道进入上升立火道。

33.燃烧室立火道1的中部设有立火道隔墙3,立火道隔墙3的底部设废气循环孔4;燃烧室的两侧是与炭化室分隔的炭化室墙6,废气循环孔4的上方设过顶砖7,废气循环孔4的底部设底层砖8(立火道下数第一层砖),过顶砖7和底层砖8均设置凸台嵌入废气循环孔4

中,增加整体结构强度。废气循环孔4两端出口处的砌体可以为一层砌体或者多层砌体。

34.废气循环孔4可以设置为向外缩口结构,即两端出口处的截面积小于废气循环孔中心部位42的截面积,以此增加喷射力。

35.所述废气循环孔4的中心部位最低,并且该部位可以嵌于底层砖8或者斜道2中,v形的废气循环孔4两端气流通道与水平面之间的夹角为5

°

~85

°

,优选45

°

~75

°

。

36.废气循环孔4是以立火道隔墙3中心面为对称中心的对称结构,废气循环孔4的中心部位到两端出口方向的气流通道向上倾斜,使得废气循环孔4出来的气体可以直接与立火道底部气体出口5出来的气体混合,进一步降低氮氧化物生成量。

37.所述废气循环的4中部设置过渡倒角,减少气体在废气循环孔4内的流通阻力。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种燃烧室废气循环孔结构,包括设于立火道隔墙底部的废气循环孔;其特征在于,所述废气循环孔为中心低、两端出口高的v字形气流通道。2.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔上方的过顶砖底面、废气循环孔底部的铺地砖顶面分别设凸台结构,凸台结构嵌入废气循环孔中。3.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔的出口端砌体由1层或多层耐火砖组成。4.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔的两端均具有缩口结构,即出口处截面积小于中间截面积。5.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔的中部最低处内凹于立火道下数第一层砌体或者斜道中。6.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述立火道隔墙两侧的立火道底部分别设底部气体出口,废气循环孔的对应端出口朝向底部气体出口一端倾斜。7.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔是以立火道隔墙中心面为对称面的对称结构。8.根据权利要求1所述的一种燃烧室废气循环孔结构,其特征在于,所述废气循环孔的中心弯折处设过渡倒角结构。

技术总结

本发明涉及一种燃烧室废气循环孔结构,包括设于立火道隔墙底部的废气循环孔;所述废气循环孔为中心低、两端出口高的V字形气流通道。废气循环孔采用V形通道结构,使得循环的废气向上喷射而出,增加上升立火道底部吸力,增加废气循环量的同时,有效缩短烟气在高温区的停留时间,有利于拉长火焰,降低燃烧剧烈程度以及氮氧化物的生成,提高炭化室高向加热均匀性。性。性。

技术研发人员:陈伟 韩龙 杨俊峰 牛聪 徐妍

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2022.12.21

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1