一种低成本生产低硫石油焦方法及系统与流程

本发明涉及到石油炼化领域中的延迟焦化生产石油焦,具体的说是一种低成本生产低硫石油焦方法及系统。

背景技术:

1、石油焦是延迟焦化装置的主要产物,石油焦的收率一般在25%~30%。根据石油焦硫含量的不同,可分为高硫焦(硫含量3%以上)和低硫焦(硫含量3%以下)。低硫焦可作为可用作电极焦或冶金焦;而高硫焦则一般用作燃料。

2、近年来,低硫石油焦的需求量越来越大。然而,石油焦产品普遍存在硫含量偏高的问题。石油焦中硫含量偏高不仅会限制其利用途径,同时还会导致其利用价值降低。高硫石油焦的使用还会产生诸多问题,如会产生大量的含硫气体(如二氧化硫),造成污染环境;会导致设备的腐蚀,使企业的生产成本升高。因此,如何获得低硫石油焦是相关企业当前急需解决的问题。

3、目前来说,要获得低硫石油焦,一种是对现有的高硫石油焦进行后续的脱硫处理,另一种是从源头控制,对焦化装置的原料进行前处理,降低其硫含量,代表性的技术是加氢脱硫,一般有沸腾床、固定床和悬浮床加氢脱硫技术。

4、其中,悬浮床加氢未转化油灰分较高,不适宜焦化工艺加工;固定床渣油加氢一般为催化裂化提供进料,多产汽油,满足最大化效益,固定床渣油加氢与延迟焦化相结合,存在焦化、催化裂化争夺原料的矛盾;

5、沸腾床加氢处理后的未转化油中硫含量及金属含量降低,但是相对于常规的原料依然较高;虽然从其硫含量、残炭含量、金属含量考虑,适宜用延迟焦化工艺进行加工,但是沸腾床加氢工艺压力高,能耗大,通过深度加氢降低渣油硫含量,生产低硫石油焦,生产成本居高不下。

技术实现思路

1、为了解决现有沸腾床加氢工艺生产低硫石油焦存在的成本高、能耗大的问题,本发明提供了一种低成本生产低硫石油焦方法及系统,通过将沸腾床加氢与溶剂脱沥青工艺有机结合,大幅度降低了整个系统的能耗和生产成本。

2、本发明为解决上述技术问题所采用的技术方案为:一种低成本生产低硫石油焦方法,包括以下步骤:

3、1)将渣油原料分成a和b两部分,将a部分进行加氢脱硫,并以450~600℃为切割点分馏出残碳含量较高的重馏分和残碳含量较低的轻馏分;

4、2)将b部分使用溶剂脱沥青工艺处理,得到脱沥青油和脱油沥青;

5、3)将步骤1)得到的重馏分与步骤2)得到的脱油沥青混合后延迟焦化,得到低硫石油焦。

6、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述渣油原料为减压渣油,且减压渣油中硫含量为0.5wt%~3wt%,残碳含量为20wt%~50wt%。

7、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤1)中加氢脱硫时所用催化剂的活性金属为钴和钼,且其中钴的氧化物的质量含量为1%~20%,钼的氧化物的含量为1%~30%,催化剂的载体为氧化铝、氧化硅、氧化铝-氧化硅或氧化钛中的一种或几种。

8、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述催化剂的形状为挤出物或球形,堆密度为0.4~0.9g/cm3,挤出直径或球形直径为0.08~1.2mm,比表面积为100~300m2/g。

9、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤1)中加氢脱硫的反应压力为6~30mpa,反应温度为400~490℃,液时体积空速比为0.1~5.0h-1,氢油体积比为200~2000。

10、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤1)中加氢脱硫的反应压力优选为15~20mpa,反应温度优选为420~470℃,液时体积空速优选为0.5~2.0h-1,氢油体积比优选为400~1000。

11、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤2)中溶剂脱沥青工艺所用溶剂为丙烷、丁烷或戊烷,压力为3.0~5.0mpa,温度为120~190℃,溶剂比为4.0~6.0。

12、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤3)中,重馏分占混合后总质量的75-85%。

13、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤3)中延迟焦化的温度为450~550℃,压力为150~240kpa。

14、作为上述低成本生产低硫石油焦方法的另一种优化方案,所述步骤3)中延迟焦化的温度优选为490℃,压力优选为170~180kpa。

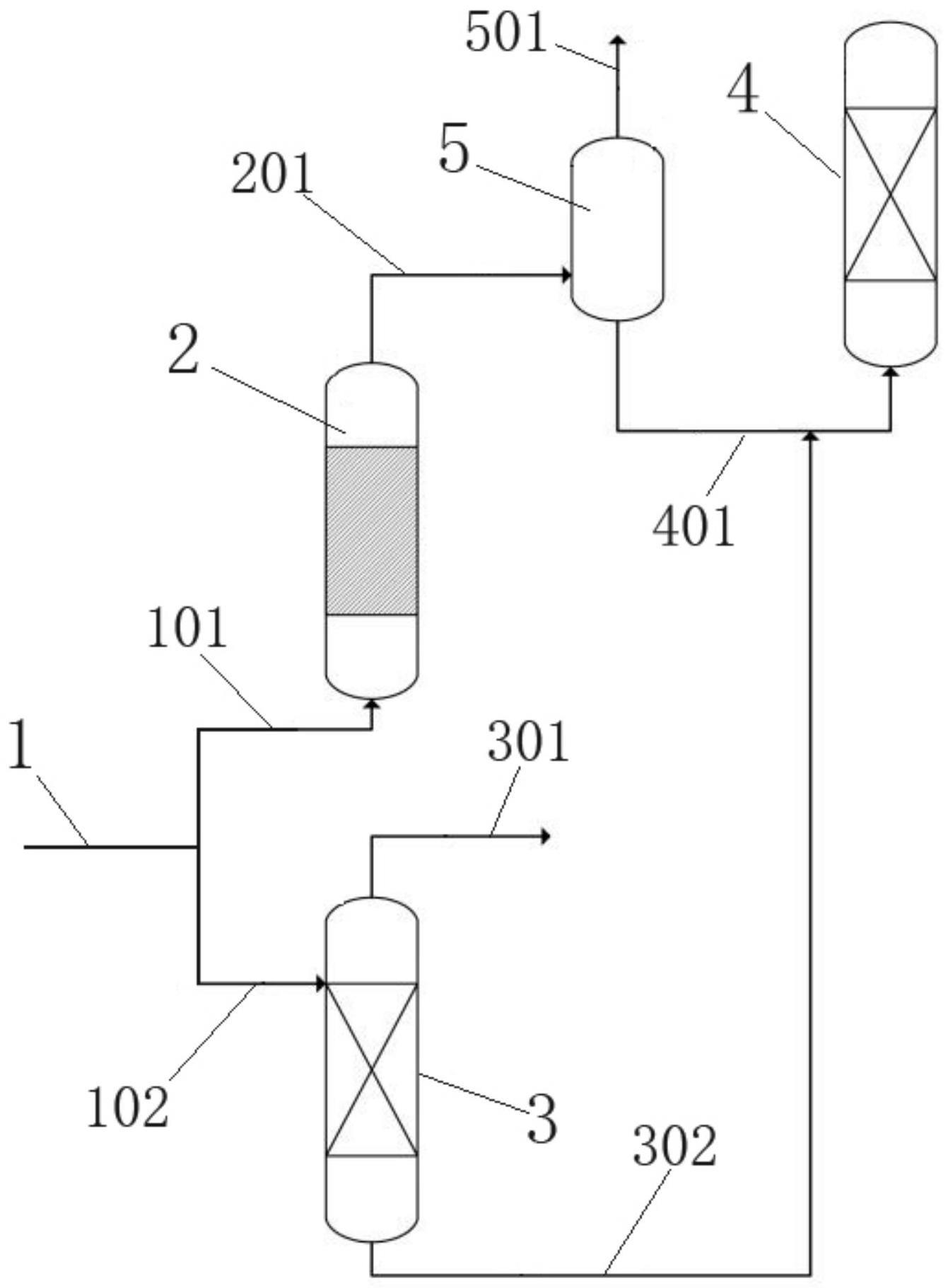

15、一种低成本生产低硫石油焦系统,包括原料管线、沸腾床加氢装置、溶剂脱沥青装置和延迟焦化装置,所述原料管线分别通过第一分支管线和第二分支管线将渣油原料送入到沸腾床加氢装置和溶剂脱沥青装置内,沸腾床加氢装置生成的重油经重油管线送入分馏塔内切割分馏,产生的轻馏分经轻馏分管线排出,重馏分进入到汇流管线内;所述溶剂脱沥青装置产生的脱沥青油经油气管线排出,产生的脱油沥青经沥青管线也送入到汇流管线中,并与汇流管线内的重馏分混合后送入到延迟焦化装置内。

16、本发明的机理在于:基于焦化反应机理与硫转移规律,通过试验研究发现,对于相同加工工艺生成的原料,在延迟焦化过程中,原料中的硫进入石油焦中的量大致是相当的。因此对于相同硫含量的原料,提高石油焦产率,就可以降低石油焦中的硫含量。

17、通过研究发现,石油焦产率主要受原料残炭含量的影响,残炭含量越高,石油焦产率越高。因此,为了获得更高的石油焦产率,可以加工高残碳含量的原料;

18、根据焦化反应机理,当焦化原料硫含量一定时,提高原料残炭含量,可以降低石油焦硫含量。

19、另,由于脱油沥青的特性(流动性差、极易结焦),其不能单独作为延迟焦化装置的原料,必须混合几倍于自身重量的容易流动的重油,才能作为延迟焦化装置原料。

20、本发明通过优化工艺路线,利用溶剂脱沥青工艺达到较高的脱残炭率和较低的脱硫率,使残炭富集到脱油沥青中,而硫不富集或少量富集,之后再将其与加氢脱硫后的重油混合作为焦化原料,在提高原料残炭值的同时,不会显著提升原料硫含量,最终有效降低了石油焦中的硫含量。

21、与现有技术相比,本发明具有如下有益效果:

22、本发明通过优化工艺路线,将常规的加氢脱硫工艺与溶剂脱沥青工艺进行复合,从而在大幅度提升进入延迟焦化装置原料中残碳量的同时,不会显著提升硫含量,从而有效降低了产物石油焦中的硫含量,整个工艺过程能耗显著降低,而且所使用的减压渣油,因为硫含量较高,其原料成本也很低,最终大幅度降低了低硫石油焦的生产成本。

技术特征:

1.一种低成本生产低硫石油焦方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述渣油原料为减压渣油,且减压渣油中硫含量为0.5wt%~3wt%,残碳含量为20wt%~50wt%。

3.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤1)中加氢脱硫时所用催化剂的活性金属为钴和钼,且其中钴的氧化物的质量含量为1%~20%,钼的氧化物的含量为1%~30%,催化剂的载体为氧化铝、氧化硅、氧化铝-氧化硅或氧化钛中的一种或几种。

4.根据权利要求3所述的一种低成本生产低硫石油焦方法,其特征在于:所述催化剂的形状为挤出物或球形,堆密度为0.4~0.9g/cm3,挤出直径或球形直径为0.08~1.2mm,比表面积为100~300m2/g。

5.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤1)中加氢脱硫的反应压力为6~30mpa,反应温度为400~490℃,液时体积空速比为0.1~5.0h-1,氢油体积比为200~2000。

6.根据权利要求5所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤1)中加氢脱硫的反应压力为15~20mpa,反应温度为420~470℃,液时体积空速0.5~2.0h-1,氢油体积比为400~1000。

7.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤2)中溶剂脱沥青工艺所用溶剂为丙烷、丁烷或戊烷,压力为3.0~5.0mpa,温度为120~190℃,溶剂比为4.0~6.0。

8.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤3)中,重馏分占混合后总质量的75-85%。

9.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤3)中延迟焦化的温度为450~550℃,压力为150~240kpa。

10.根据权利要求1所述的一种低成本生产低硫石油焦方法,其特征在于:所述步骤3)中延迟焦化的温度为490℃,压力为170~180kpa。

11.一种低成本生产低硫石油焦系统,包括原料管线(1)、沸腾床加氢装置(2)、溶剂脱沥青装置(3)和延迟焦化装置(4),其特征在于:所述原料管线(1)分别通过第一分支管线(101)和第二分支管线(102)将渣油原料送入到沸腾床加氢装置(2)和溶剂脱沥青装置(3)内,沸腾床加氢装置(2)生成的重油经重油管线(201)送入分馏塔(5)内切割分馏,产生的轻馏分经轻馏分管线(501)排出,重馏分进入到汇流管线(401)内;所述溶剂脱沥青装置(3)产生的脱沥青油经油气管线(301)排出,产生的脱油沥青经沥青管线(302)也送入到汇流管线(401)中,并与汇流管线(401)内的重馏分混合后送入到延迟焦化装置(4)内。

技术总结

一种低成本生产低硫石油焦方法及系统,涉及到石油炼化领域的延迟焦化生产石油焦,该方法将渣油原料分成两部分,一部分加氢脱硫得到重馏分,另一部分使用溶剂脱沥青工艺处理,得到脱油沥青,最后将脱油沥青和重馏分混合进行延迟焦化来生产低硫石油焦。本发明通过优化工艺路线,将常规的加氢脱硫工艺与溶剂脱沥青工艺进行复合,从而在大幅度提升进入延迟焦化装置原料中残碳量的同时,不会显著提升硫含量,从而有效降低了产物石油焦中的硫含量,整个工艺过程能耗显著降低,而且所使用的减压渣油,因为硫含量较高,其原料成本也很低,最终大幅度降低了低硫石油焦的生产成本。

技术研发人员:孙世源,王龙延,孟凡东,闫鸿飞,杨鑫,王慧

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!