一种直馏柴油馏分脱芳烃的方法与流程

本发明涉及节能环保产业,属于原料油的分离处理领域,具体涉及一种直馏柴油馏分脱芳烃的方法。

背景技术:

1、蒸汽裂解是生产乙烯和丙烯的主要技术,蒸汽裂解的原料种类对乙烯收率有重要影响,主要有轻烃、石脑油、柴油、凝析油和加氢尾油等,原料费用占乙烯生产成本高达70%,乙烯成本又直接影响下游产品成本,因此将直馏柴油作为蒸汽裂解原料来生产乙烯等化工产品是增加乙烯产量、提高效益的重要方法之一。

2、直馏柴油中的芳烃组分,特别是稠环芳烃是蒸汽裂解原料的不理想组分,芳烃含量高容易降低三烯收率,增加炉管结焦可能性,缩短设备运行周期。可见,为了提高蒸汽裂解效率,运用合理方法对直馏柴油芳烃脱除是十分必要的。

3、专利cn108203595a公开了一种抽提分离柴油馏分中芳烃和烷烃的方法,采用液液抽提方法,以离子液为抽提剂,20~60℃抽提后富含芳烃的富溶剂从抽提塔底部进入第一减压蒸馏塔进行减压蒸馏,第一减压蒸馏塔操作温度80~150℃,沸点较低的轻芳烃从第一减压蒸馏塔顶排出,含沸点较高的重芳烃溶剂进入反萃塔上部,反萃剂从下部进入反萃塔,操作温度15~50℃,经反萃,重芳烃溶于反萃剂中形成反萃相,贫溶剂从反萃塔底部排出。反萃相进入第二减压蒸馏塔下部,操作温度15~60℃,经减压蒸馏分离重芳烃和反萃剂。此专利中工艺温位布局呈低高低高排列,物流重复加热冷却,能量无法充分合理利用;且在重芳烃含量较高原料油中,一级减压蒸馏较困难,有可能会无馏分油蒸出,造成后面反萃剂用量的不确定性,对原料要求较高。。

技术实现思路

1、本发明目的是解决重芳烃含量较高的直馏柴油馏分中芳烃脱除困难、脱除工艺成本高、不利于蒸汽裂解生产乙烯的问题。

2、为了实现上述目的,本发明提供以下技术方案:

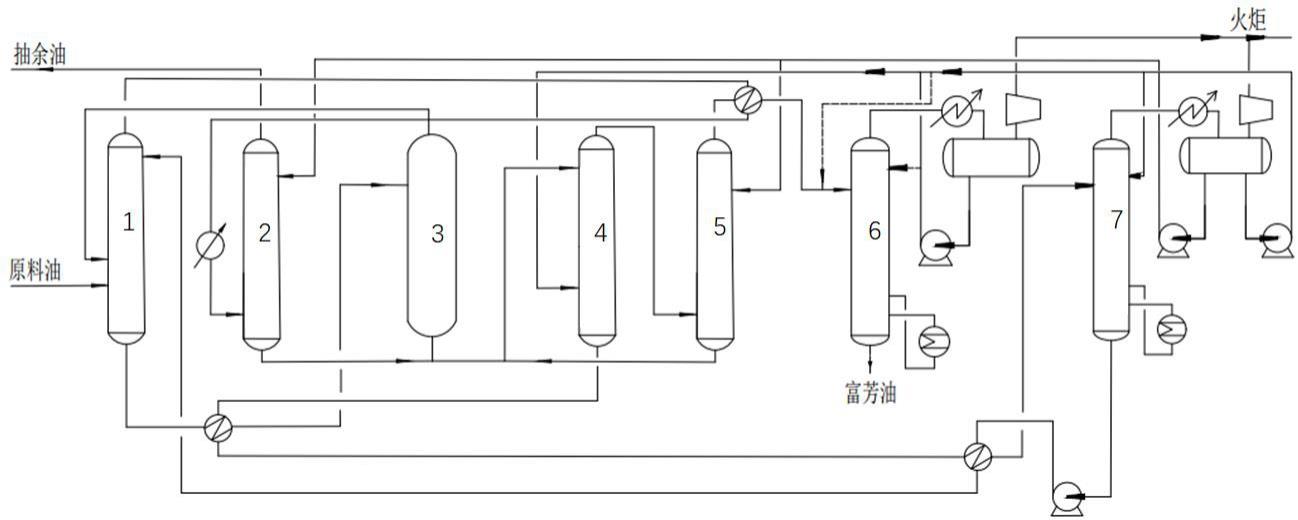

3、一种直馏柴油馏分脱芳烃的方法,包括以下步骤:

4、1)使用芳烃抽提溶剂对直馏柴油馏分在不低于80℃的温度和0.35~0.65mpa的压力下进行抽提处理,得到抽提富剂和抽余油;抽余油经水洗得到脱芳烃的直馏柴油馏分和水洗水a;

5、2)将1)所得抽提富剂进行梯级降温处理至40~60℃,使其中的非芳烃油在梯级降温中反复溶解和析出,得到提纯的析出油和含芳半贫剂;将得到的提纯的析出油返回1)中回流,提高抽余油回收率;

6、3)将2)得到的含芳半贫剂先与1)得到的反萃剂a混合形成反萃混合物a,再将反萃混合物a与反萃剂b在40~60℃的温度下和0.1~0.4mpa压力下逆向接触;所述的反萃剂a是1)所得的水洗水a,所述的反萃剂b可以选自c4~c10烷烃溶剂中的任意一种;所述的逆向接触后,所述的反萃混合物a中溶解的抽出油溶于所述的反萃剂b,得到富芳反萃剂和反萃半贫剂;

7、4)将3)所得富芳反萃剂经水洗和蒸馏后得到水洗水b、反萃剂b1和富芳油a;将3)所得的反萃半贫剂经溶剂再生处理得到再生贫剂、水和少量反萃剂b2;

8、5)将4)得到的再生贫剂返回1)作为芳烃抽提溶剂循环使用;将4)得到的反萃剂b1和反萃剂b2返回3)作为反萃剂b循环使用;将4)所述的溶剂再生处理得到的水返回1)和/或4)作为水洗水循环使用;将4)得到的水洗水b返回3)作为反萃剂a循环使用。

9、本发明所述的方案中,1)所述的芳烃抽提溶剂种类没有特别的限制,也无需考虑溶剂与原料油沸点差,凡是现有技术中能够用于抽提原料油中芳烃的溶剂都可以用于本发明中对直馏柴油馏分的抽提处理。

10、本发明优选的方案中,1)所述的抽提处理在抽提塔内进行,控制所述抽提塔底温度在80~150℃,同时保证塔顶温度不高于所述芳烃抽提溶剂的热降解温度。

11、本发明优选的方案中,1)所述的抽提处理中,芳烃抽提溶剂与直馏柴油馏分的质量比(简称剂烃质量比)为2~10:1,进一步优选为4~6:1。

12、本发明优选的方案中,1)所述的水洗在40~60℃下进行。

13、本发明优选的方案中,2)所述的梯级降温处理具体是:让温度不低于80℃的抽提富剂顺足够长的管道自上而下流动,让40~60℃的冷却介质在所述管道外围自下而上流动,两者隔管壁逆流换热;所述的管道长径比至少为4~10,所述抽提富剂的流速控制在0.4-2m/s,所述冷却介质的流速控制在0.2~1m/s。

14、本发明更优选的方案中,所述的抽提富剂的流动是在降液管中自上而下成膜流动。

15、本发明进一步优选的方案中,所述的梯级降温处理采用以下结构特征的降膜冷却提浓罐完成:所述的降膜冷却提浓罐包括进液槽、降液管、储液槽;所述的进液槽用于接收抽提富剂进入降膜冷却提浓罐;所述降液管用于使抽提富剂在其中自上而下成膜流动,长径比至少为4~10;所述的储液槽用于存储冷凝后的抽提富剂(或称为含芳半贫剂);所述的进液槽连通所述的降液管的入口,所述的抽提富剂经进液槽进入降液管后,降液管通过控制抽提富剂进料量及冷却介质的流速使抽提富剂和水分别形成温度梯度。更优选的方案中,所述储液槽中还可配置聚结脱油填料,以更利于油剂分离;所述储液槽还可以进一步设置阀门,用于控制含芳半贫剂与析出油的界位;所述的降膜冷却提浓罐的罐顶和罐底还可以分别设有析出油出料口和含芳半贫剂出料口。

16、本发明所述的方案中,2)所述的梯级降温处理的目的是让抽提富剂中的非芳烃油充分析出,以提纯析出油和提浓后续步骤所得富芳油,其原理主要在于:在抽提富剂与冷却介质的逆流换热过程中,随着逆流换热距离的延伸,冷却介质自下而上的温度逐渐升高,而管道中的抽提富剂自上而下的温度逐渐降低,因此抽提富剂在足够长的管道中其温度会自上而下形成由高到低的梯度。本领域公知的是:温度越低的情况下,烃类物质在抽提剂中的溶解度越低,反之溶解度越高。因此抽提富剂在自上而下的连续流动换热过程中,随着温度的逐渐降低,溶解度低的非芳烃起初因为数量大而溶解到抽提富剂中的部分在温度相对变低时会选择性析出。由于析出油密度小于抽提富剂密度,在先析出的析出油会在管道内向上与后续进入的抽提富剂呈逆向流动。该逆向流动过程中,在先不断在较低的温度下析出的析出油接触到的抽提富剂温度始终是相对较高的,根据上述溶解度规律,析出油会再一次溶解到抽提富剂中。而就此溶解的部分析出油,在随抽提富剂在管道中继续向下流动与冷水换热降温后,又会再次析出。随着连续的抽提富剂向下流动,和不断有析出油向上流动,两相的逆流接触过程可实现非芳烃的多级反复溶解和析出,最终达到平衡。又由于芳烃抽提溶剂对芳烃的溶解能力大于对非芳烃的溶解能力,故在溶解过程中先溶解芳烃,而降温时先析出溶解度较小的非芳烃,后析出溶解度较大的芳烃,故在析出过程中先析出非芳烃,后析出芳烃。这样在多级反复溶解和析出过程中,芳烃充分溶于芳烃抽提溶剂中,而非芳烃充分析出,达到了提纯析出油和提浓后续步骤所得富芳油的目的。

17、本发明优选的方案中,3)所述的反萃混合物a中含芳半贫剂与反萃剂a的质量比为1:0.02~0.1;更优选1:0.03~0.08。

18、本发明优选的方案中,3)所述的反萃剂b选自c4-c8的任意一种正构烷烃、异构烷烃或环烷烃,或它们两种以上的混合物;进一步优选c6-c7的任意一种正构烷烃、异构烷烃或环烷烃;最优选环己烷或正庚烷。

19、本发明优选的方案中,3)所述的反萃混合物a与反萃剂b的质量比为1:0.2~1;进一步优选1:0.3~0.8。

20、本发明优选的方案中,3)所述的反萃混合物a与反萃剂b在40~60℃的温度下和0.15~0.2mpa压力下逆向接触。

21、现有技术中,富含重芳烃尤其是稠环芳烃的直馏柴油难以在乙烯的蒸汽裂解中实现工业化应用,现有的针对直馏柴油馏分的脱芳烃工艺成本高、脱除效率不理想。与现有技术相比,本发明的直馏柴油脱芳烃方法的有益效果主要体现在以下几方面:

22、1)可以有效提升抽余油回收率,进而显著提升芳烃脱除率

23、本发明中充分利用溶解度低的物质先析出,溶解度高的物质后析出的规律,通过高温抽提后的梯度降温,改变了非芳烃成分在抽提富剂中的溶解度,将溶解度低的非芳烃因为数量大而溶解到抽提富剂中的部分选择性析出。本发明方法优选的降温设备为降膜冷却提浓罐,可为抽提富剂提供自上而下梯级降温的环境,实现了梯度温度下非芳烃析出油多级反复析出和溶解的平衡,达到了提纯析出油及提浓富芳油的双重目的,得到的高纯度的析出油回流至抽提处理步骤可以有效提高抽提步骤中抽余油的回收率,即提高目标产品产量,由此显著提升直馏柴油馏分的芳烃脱除率。

24、2)可显著降低烷烃类反萃剂用量

25、本发明所述的梯度降温处理后,由于一部分溶解烃已经析出,所以抽提富剂后续的反萃取中所需的反萃剂b用量得以显著降低。此外,本发明采用了双溶剂反萃工艺,即先将抽余油的水洗水作为反萃剂a加入抽提富剂中,以改变抽提溶剂极性,使其对柴油馏分的溶解度降低,使得抽提富剂中富芳油更易析出,这样在后续使用反萃剂b反萃时可以有效降低反萃剂b用量。

26、3)本发明还建立了水洗水循环系统,通过水洗方式回收抽余油、富芳反萃剂携带和溶解的溶剂,无溶剂损失。

27、4)本发明抽提的温位与溶剂再生的温位接近,全流程溶剂只有一次升温一次降温,热量得到充分利用,可达到节能降耗目的。

28、5)本发明方法原料油馏分段适用范围广,不需对原料与抽提溶剂沸点差加以限制。

29、6)经本发明方法处理的直馏柴油馏分,根据控制条件不同,抽余油芳烃指数灵活可控,可生产芳烃指数较低的蒸汽裂解原料,拓宽了乙烯原料来源。

- 还没有人留言评论。精彩留言会获得点赞!