一种渣油加氢分馏系统及方法与流程

本发明涉及渣油加氢领域,具体涉及一种渣油加氢分馏系统及方法。

背景技术:

1、随着原油重质化、劣质化逐渐加剧及环保法规日益严格,渣油加氢技术已成为炼厂提高轻油收率的关键技术。渣油加氢技术可以在原油持续劣质化的趋势下,提高重油加工能力,大幅度降低沥青和石油焦等低附加值产品的产量。渣油加氢工艺主要有四种:固定床、沸腾床、移动床和浆态床渣油加氢,其中沸腾床和浆态床渣油加氢工艺原料适应性强、渣油转化率高等优点,是目前及今后主要应用技术。

2、渣油中含有大量胶质、沥青质,在深度裂化后反应产物不稳定,具有极强的结焦倾向,因此,渣油加氢工艺面临的主要问题是装置结焦、堵塞。渣油加氢过程中生焦现象不可避免,焦粉颗粒、催化剂颗粒及原料油中的金属在渣油中浓缩聚集,导致分馏塔底部结焦严重,是装置非正常停工的重点原因之一。分馏塔通常采用浮阀塔盘或波纹板填料作为传质单元,塔底结焦堵塞塔盘或填料,不仅会造成塔底压降过大,操作成本增加,还会导致塔底蜡油组分含量过高,蜡油收率大幅度降低,并且严重影响渣油加氢装置开工周期,造成严重的经济损失。

3、中国专利文献201310514516.3提供了一种浆态床渣油加氢方法,采用两个浆态床反应器串联的方式,所述的第一个反应器温度低于第二个反应器的反应温度。本发明利用具备一定特性的物流来稀释、加热第一反应器流出的浆液,在满足第一反应器出口物料达到所需温升的同时,还具有稳定自由基。采用该方法可以避免使用加热炉或换热器,降低了操作过程的结焦风险,并提高了转化率。

4、目前,某炼厂浆态床渣油加氢分馏装置采用闪蒸塔+分馏塔的方式,在闪蒸塔中蒸出浆液中的轻组分和少量柴油组分,随后浆液进减压分馏塔分馏,减压塔顶压力1.51kpa(a),塔底操作温度302℃。该减压分馏塔底渣油结焦严重,塔板堵塞,装置操作异常,导致开工周期大幅缩短,提前停工检修。此外,由于该塔塔底压力高,塔底油所含蜡油无法有效脱除,造成塔底油中蜡油含量高,蜡油收率降低。为降低塔底油结焦倾向,可以适当降低温度,但降低温度后塔底油中的蜡油更加无法脱除,蜡油收率更低;为保证蜡油收率,理论上可采用提高真空度的方法,而由于该分馏塔原料油中含有大量柴油,一味提高真空度一方面会使轻蜡油组分进入柴油组分中,导致柴油组分不合格,另一方面会产生巨大能耗。

5、现有技术中,由于减压分馏塔无法有效降低浆液结焦倾向,导致塔底填料或塔盘结焦堵塞,填料或塔盘压降大、塔底压力较高,从而导致过汽化油无法将塔底油中蜡油组分汽提,塔底油中蜡油含量高,装置蜡油收率降低。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的在于提供一种渣油加氢分馏系统及方法,采用浆液预分馏塔+脱轻油减压分馏塔+油品分馏塔的三塔组合装置,采用降低塔底温度的方式降低塔底油结焦倾向,通过浆液预分馏的方式脱除柴油和大部分蜡油,再将脱轻油在适当真空度下脱除蜡油,从而在避免结焦的同时提高蜡油收率,大幅延长开工周期。

2、为了实现上述目的,本发明采用如下技术方案:

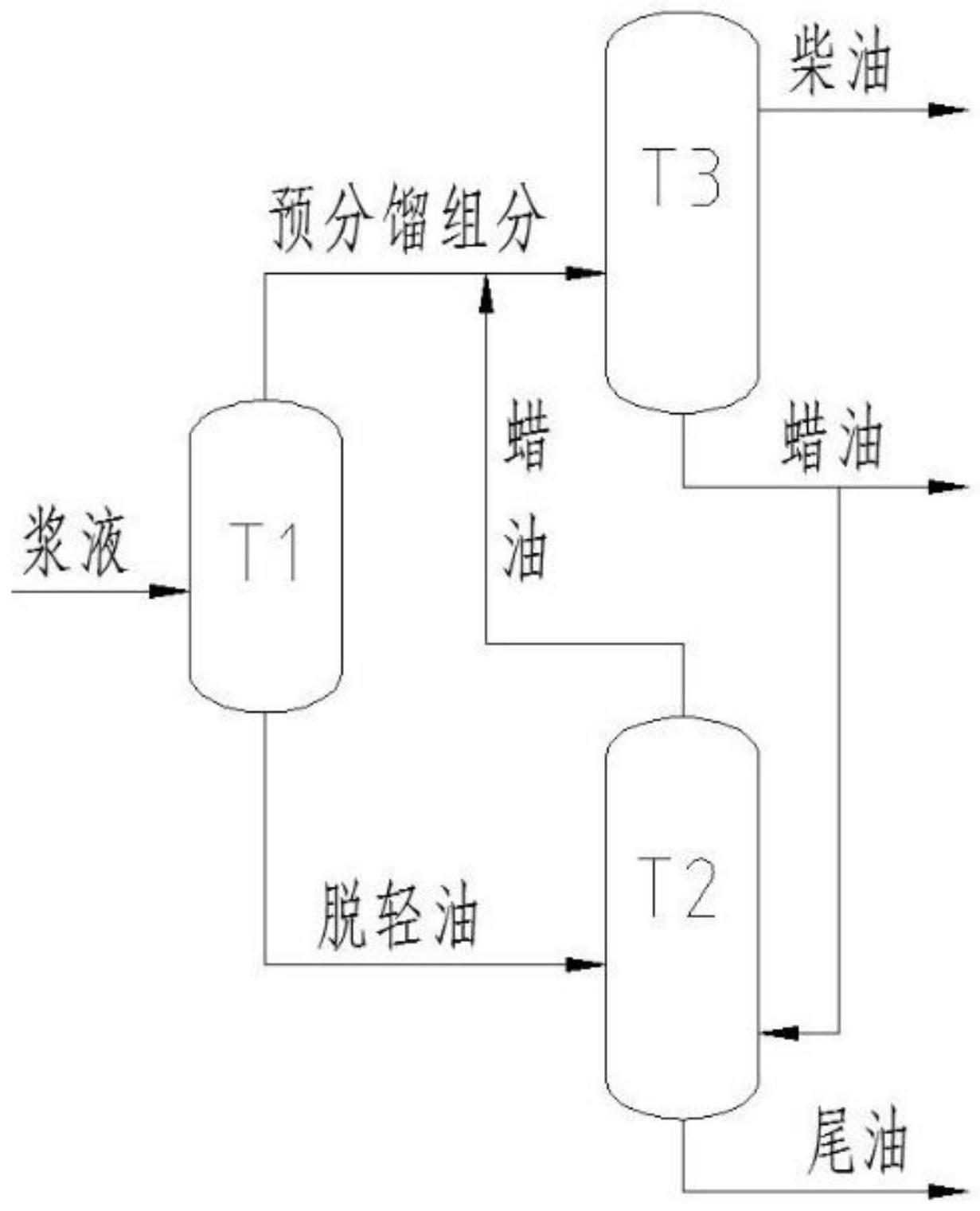

3、一种渣油加氢分馏系统,包括浆液预分馏塔、脱轻油减压分馏塔和油品分馏塔;

4、浆液预分馏塔的塔底出料口与脱轻油减压分馏塔的入料口连通;浆液预分馏塔的塔顶出料口与油品分馏塔的入料口连通。

5、优选的,所述脱轻油减压分馏塔的塔顶出料口与油品分馏塔的入料口连通。

6、优选的,所述油品分馏塔的塔底出料口与脱轻油减压分馏塔的入料口连通。

7、本发明还要求保护一种利用所述渣油加氢分馏系统进行渣油加氢分馏的方法,包括如下步骤:浆液进入浆液预分馏塔进行粗分离,塔底得到脱轻油,塔顶得到预分馏组分。

8、优选的,还包括以下步骤:脱轻油进入脱轻油减压分馏塔,在过汽化蜡油汽提作用下脱除蜡油组分,塔底得到尾油,塔顶得到蜡油。

9、优选的,还包括以下步骤:预分馏组分进入油品分馏塔进行分馏,塔顶得到柴油产品,塔底得到蜡油。

10、优选的,脱轻油减压分馏塔塔顶所得蜡油进入油品分馏塔进行分馏。

11、优选的,油品分馏塔塔底所得蜡油的一部分分离出系统,另一部分作为过汽化蜡油进入脱轻油减压分馏塔汽提脱轻油。

12、优选的,浆液的温度为290~310℃。

13、优选的,浆液预分馏塔的塔底温度为290~310℃,塔顶温度为200~220℃。

14、优选的,脱轻油减压分馏塔的塔底温度为280~300℃,塔顶温度为250~270℃,塔顶压力为2~4kpa(a)。

15、优选的,油品分馏塔的塔底温度为280~300℃,塔顶温度为180~200℃。

16、与现有技术相比,本发明具有如下有益效果:

17、1)渣油加氢浆液中含有大量柴油和蜡油组分,现有工艺技术都是在减压分馏塔中分馏,需要较大真空度,全塔压降大、能耗高,而本发明在脱轻油减压分馏塔中采用较低真空度就能实现脱除脱轻油中的蜡油组分,能耗低。

18、2)本发明提供的渣油加氢分馏系统,脱轻油减压分馏塔无柴油组分、蜡油组分含量也较低,只需在过汽化油汽提作用下脱除脱轻油中蜡油馏分即可,相比传统技术具有塔高大幅降低、全塔压降小、塔底压力低的优点,可在较低温度下完成轻组分与重组分的分离,从而降低浆液结焦倾向。此外由于脱轻油减压分馏塔中有过汽化油通入塔底浆液搅动,使脱轻油减压分馏塔中结焦堵塞倾向大幅降低。

19、3)本发明提供的渣油加氢分馏系统,相比现有技术,能够有效降低浆液中蜡油含量,从而提高蜡油收率。

技术特征:

1.一种渣油加氢分馏系统,其特征在于,包括浆液预分馏塔(t1)、脱轻油减压分馏塔(t2)和油品分馏塔(t3);

2.根据权利要求1所述的渣油加氢分馏系统,其特征在于,所述脱轻油减压分馏塔(t2)的塔顶出料口与油品分馏塔(t3)的入料口连通。

3.根据权利要求1所述的渣油加氢分馏系统,其特征在于,所述油品分馏塔(t3)的塔底出料口与脱轻油减压分馏塔(t2)的入料口连通。

4.一种利用如权利要求1~3任一项所述渣油加氢分馏系统进行渣油加氢分馏的方法,其特征在于,包括如下步骤:浆液进入浆液预分馏塔(t1)进行粗分离,塔底得到脱轻油,塔顶得到预分馏组分。

5.根据权利要求4所述的方法,其特征在于,还包括以下步骤:脱轻油进入脱轻油减压分馏塔(t2),在过汽化蜡油汽提作用下脱除蜡油组分,塔底得到尾油,塔顶得到蜡油。

6.根据权利要求4所述的方法,其特征在于,还包括以下步骤:预分馏组分进入油品分馏塔(t3)进行分馏,塔顶得到柴油产品,塔底得到蜡油。

7.根据权利要求5所述的方法,其特征在于,脱轻油减压分馏塔(t2)塔顶所得蜡油进入油品分馏塔(t3)进行分馏。

8.根据权利要求5所述的方法,其特征在于,油品分馏塔(t3)塔底所得蜡油的一部分分离出系统,另一部分作为过汽化蜡油进入脱轻油减压分馏塔(t2)汽提脱轻油。

9.根据权利要求4所述的方法,其特征在于,浆液的温度为290~310℃。

10.根据权利要求4所述的方法,其特征在于,浆液预分馏塔(t1)的塔底温度为290~310℃,塔顶温度为200~220℃。

11.根据权利要求5所述的方法,其特征在于,脱轻油减压分馏塔(t2)的塔底温度为280~300℃,塔顶温度为250~270℃,塔顶压力为2~4kpa(a)。

12.根据权利要求6所述的方法,其特征在于,油品分馏塔(t3)的塔底温度为280~300℃,塔顶温度为180~200℃。

技术总结

本发明公开了一种渣油加氢分馏系统及方法,系统包括浆液预分馏塔、脱轻油减压分馏塔和油品分馏塔;浆液预分馏塔的塔底出料口与脱轻油减压分馏塔的入料口连通;浆液预分馏塔的塔顶出料口与油品分馏塔的入料口连通;所述脱轻油减压分馏塔的塔顶出料口与油品分馏塔的入料口连通;所述油品分馏塔的塔底出料口与脱轻油减压分馏塔的入料口连通;所述系统采用浆液预分馏塔、脱轻油减压分馏塔、油品分馏塔的三塔组合装置,通过浆液预分馏脱除柴油和大部分蜡油,从而减小分馏塔塔底温度降低导致的塔底油结焦倾向,再将脱轻油在适当真空度下脱除蜡油,达到在避免结焦的同时提高蜡油收率、大幅延长开工周期的目的。

技术研发人员:杜招鑫,高有飞,赵远方,张继生,侯玉兰

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!