一种延迟焦化工艺及废气零排放处理方法与流程

本发明涉及环保,具体为一种延迟焦化工艺及废气零排放处理方法。

背景技术:

1、从焦炭塔换塔到除焦操作阶段,中间经过“小吹汽”“大吹汽”、给水冷焦、溢流、放水等操作。焦炭塔在冷焦过程中(自大给汽至大给水期间)产生的油气进入接触冷却塔,再经空冷器、水冷器冷却和分液罐分离,分离后的尾气直接进入低压瓦斯系统集中回收。这就会造成尾气中含有的大量瓦斯直接进入低瓦系统造成浪费,同时给低瓦管网造成冲击。

2、另一方面,焦炭塔在刚换塔后,反应油气量不足,整个焦化系统波动较大,其恢复需要一个较长时间的过程。现有方案可以通过新建气柜及相关的气柜气脱硫系统进行回收后脱硫合格并入燃料气系统,但此方案投入较大。

技术实现思路

1、本发明目的在于提供一种收集焦炭塔冷焦时的尾气,减少能源浪费的一种延迟焦化工艺及废气零排放处理方法。

2、为实现上述目的,本发明的技术方案如下。

3、一种延迟焦化工艺及废气零排放处理方法,

4、所述延迟焦化工艺具体包括如下步骤:

5、步骤一、以渣油为原料,经加热炉加热到高温,迅速转移到焦炭塔中进行深度热裂化反应;

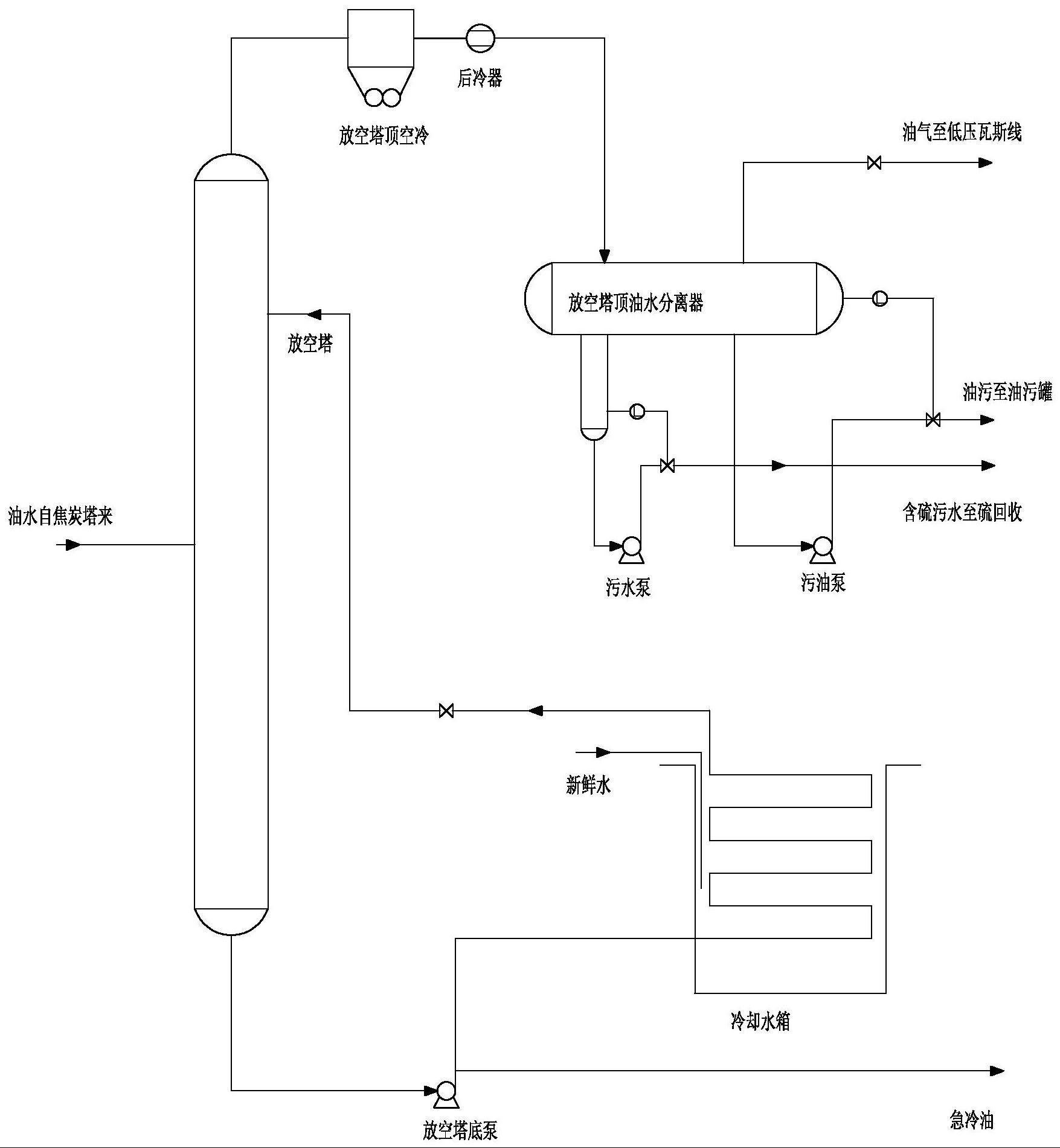

6、步骤二、把焦化反应延迟到焦炭塔中进行,减轻炉管结焦程度,延长装置运行周期;

7、步骤三、焦化过程产生的油气从焦炭塔顶部到分馏塔中进行分馏,可获得焦化干气、汽油、柴油、蜡油产品;

8、步骤四、留在焦炭塔中的焦炭经除焦系统处理,可获得焦炭产品。

9、由此可见,本方案只需增加控制阀两台、尾气冷却缓冲罐及相关工艺管道就能做到尾气的回收,与新建气柜系统相比流程简单,投资较小,降低对公司低压瓦斯系统的冲击。此方案实施后接触冷却塔尾气从未出现向低压瓦斯系统泄压的情况。

10、进一步的,所述焦化接触冷却塔尾气进行稳定回收,以减少尾气直接进入低压瓦斯系统造成的浪费,降低焦炭塔换塔操作后的油气量不足影响。

11、进一步的,所述焦炭塔在冷焦过程中产生的油气进入接触冷却塔,再经空冷器、水冷器冷却和分液罐分离.保留接触冷却塔顶分液罐尾气至低压瓦斯系统的流程,此流程增加控制阀,可根据系统气量大小适当调节此控制阀;接触冷却塔顶分液罐尾气线后路新增尾气冷却缓冲罐尾气冷却缓冲罐一方面对尾气进行再次冷却,降低尾气中的含水量;

12、另一方面脱除尾气中的胶粉,尾气经过尾气冷却缓冲罐后增加压控阀组,经过压控阀尾气分两路进入分馏系统;一路并入原料缓冲罐气相平衡线后进入分馏塔;另一路直接进入分馏塔顶空冷之前。

13、焦化富气压机入口流量增加,整体运行平稳,保证了富气压机的长周期运行。接触冷却塔尾气回收期间,焦炭塔、放空及分馏系统温度未见明显变化。富气压机入口流量较未回收前增加,压机反飞动开度降低,分馏及气压机运行较之前平稳,富气压机受到的换塔、改接触波动影响较之前减小,从而延长了富气压机的运行周期,焦化干气量增加,减轻了对低压瓦斯管网的冲击。尾气回收期间在干气系统压力基本一致的基础上,焦炭塔换塔后直至改接触阶段干气出装置流量较优化前增加了大约500nm3/h,干气流量波动幅度也有所减轻,减轻了对总厂低压瓦斯管网的冲击,提高了全厂的稳定性,产品质量稳定,未产生明显影响。通过观察接触冷却塔尾气回收前后焦化粗汽油、脱后干气、脱后液化气的产品质量分析,发现各项产品质量均未有明显变化,产品正常稳定。

技术特征:

1.一种延迟焦化工艺及废气零排放处理方法,其特征在于:

2.根据权利要求1所述的一种延迟焦化工艺及废气零排放处理方法,其特征在于:

3.根据权利要求2所述的一种延迟焦化工艺及废气零排放处理方法,其特征在于:

技术总结

本发明涉及一种延迟焦化工艺及废气零排放处理方法,延迟焦化工艺具体包括如下步骤:步骤一、以渣油为原料,经加热炉加热到高温,迅速转移到焦炭塔中进行深度热裂化反应;步骤二、把焦化反应延迟到焦炭塔中进行,减轻炉管结焦程度,延长装置运行周期;步骤三、焦化过程产生的油气从焦炭塔顶部到分馏塔中进行分馏,可获得焦化干气、汽油、柴油、蜡油产品;步骤四、留在焦炭塔中的焦炭经除焦系统处理,可获得焦炭产品。本方案只需增加控制阀两台、尾气冷却缓冲罐及相关工艺管道就能做到尾气的回收,与新建气柜系统相比流程简单,投资较小,降低对公司低压瓦斯系统的冲击。此方案实施后接触冷却塔尾气从未出现向低压瓦斯系统泄压的情况。

技术研发人员:孙敬鹏

受保护的技术使用者:孙敬鹏

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!