一种煤制天然气无循环等温甲烷化方法及系统与流程

本发明涉及等温甲烷化工艺,具体涉及一种煤制天然气无循环等温甲烷化方法及系统。

背景技术:

1、由煤经气化反应以及随后在一个或多个反应器中将制得的合成气甲烷化以获得最终产品中足够高的ch4含量,可以大规模制造代用天然气(sng)。甲烷化技术是利用催化剂使co、co2与h2进行反应,最终转化为ch4的工艺技术,甲烷化反应的方程式有:

2、co+3h2=ch4+h2o

3、co2+4h2=ch4+2h2o

4、co+h2o=co2+h2

5、煤制天然气是劣质煤经过气化—净化—甲烷化得到的清洁的合成天然气产品,作为新型煤化工的重要组成,该技术是我国煤炭清洁化利用、保障民生用气的重要方向之一,关系国家能源安全和民生发展。甲烷化技术是把煤炭变为清洁天然气的关键核心技术之一,对提高煤炭利用效率起到至关重要的作用。我国一直致力于煤制天然气全技术链的国产化,目前煤气化、变换、脱酸等技术都已实现国产化,但甲烷化技术开发难度大,多年来一直未取得突破。

6、因甲烷化反应属于强放热反应,在绝热条件下每1%mol的co想要被转化,温升为74℃,而且高温时还会发生各种副反应,对催化剂活性也有一定影响,因此必须对反应温度加以控制。

7、本领域的tremp甲烷化技术、完全甲烷化技术等采用的是控制甲烷化反应器温升的方法,这类方法均设置了循环回路,循环回路的设置会增加设备、管道投资、增加循环压缩机数量和增大操作的复杂性。专利cn103289769a公开了一种无循环回路的合成气完全甲烷化制合成天然气的方法,但甲烷化反应器出口温度在500~900℃之间,高温下耗能高、其极易造成催化剂失活、积碳等问题,不利于甲烷化反应的平稳进行。

技术实现思路

1、本发明的目的就是针对现有技术的缺陷,提供一种煤制天然气无循环等温甲烷化方法及系统,甲烷化反应温度低且可控,无循环气、不需要设置循环气压缩机,能显著降低工艺能耗。

2、本发明一种煤制天然气无循环等温甲烷化方法,包括:

3、加工得到粗煤气;

4、将得到的粗煤气分为两股,一股粗煤气依次进行提氢变换处理和净化处理,得到第一净化气流,另一股粗煤气进行净化处理,得到第二净化气流;

5、将第一净化气流均分为m股第一待混合气流,将第二净化气流均分为m股第二待混合气流;

6、将第i股第一待混合气流与第i股第二待混合气流输入至第i组等温甲烷化单元,i取1~m中任意自然数,m为并联设置的等温甲烷化单元数量。

7、较为优选的,每一股所述第二待混合气流还分为n股第三待混合气流,每一组等温甲烷化单元内均串联有n个等温反应器,第j级所述等温反应器输出气与第j+1股第三待混合气流混合后输入至第j+1级等温反应器,j取1~n-1中任意自然数。

8、较为优选的,气体进入所述等温反应器前,调节各气体的比例,使进入等温反应器的混合气中co+co2的浓度处于预设的浓度范围。

9、较为优选的,所述预设的浓度范围为10%~18%。

10、较为优选的,各组所述等温反应器中,末级等温反应器的反应温度高于前级各反应器。

11、较为优选的,第1~3级等温反应器的操作温度为230~270℃,第3~4级等温反应器的操作温度为250~290℃。

12、较为优选的,所述粗煤气通过劣质煤经气化、除尘、除油后得到,所述劣质煤为褐煤、低阶煤、低变质烟煤中任意一种,所述劣质煤为碎煤或粉煤。

13、较为优选的,当所述劣质煤采用碎煤时,第一净化气流与第二净化气流的流量比值为2:1~6:1;当所述劣质煤采用粉煤时,第一净化气流与第二净化气流的流量比值为3.2:1~6:1。

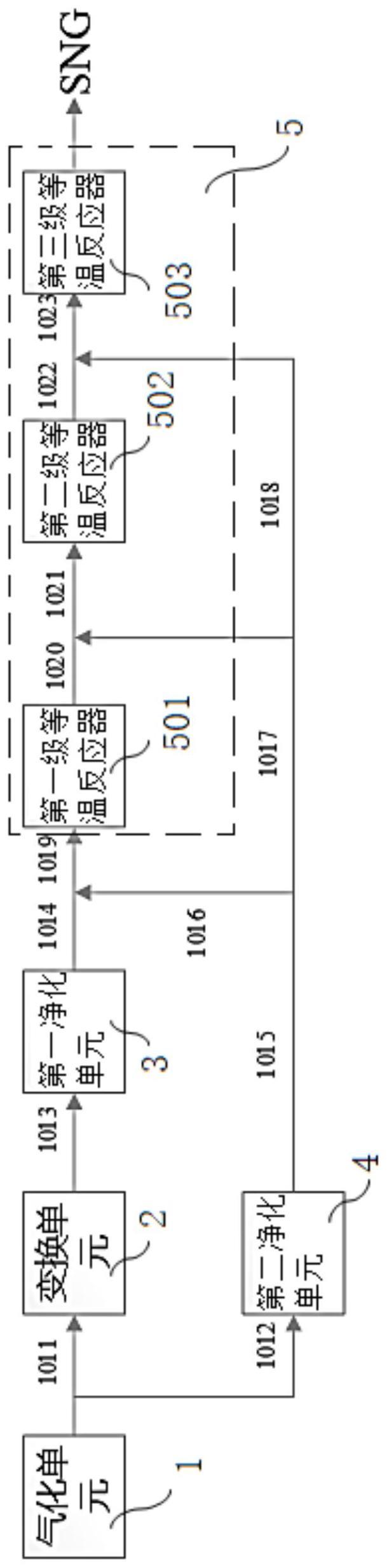

14、本发明还提供一种煤制天然气无循环等温甲烷化系统,包括气化单元、变换单元、第一净化单元、第二净化单元和等温甲烷化单元,所述等温甲烷化单元为一组或并联设置的多组,所述气化单元的输出端分别与所述变换单元和第二净化单元连接,所述变换单元与所述第一净化单元连接,所述第一净化单元的输出气均分为m股第一待混合气流,所述第二净化单元的输出气均分为m股第二待混合气流,所述第i股第一待混合气流与第i股第二待混合气流输入至第i组等温甲烷化单元,i取1~m中任意自然数,m为并联设置的等温甲烷化单元数量。

15、较为优选的,每组所述等温甲烷化单元均串联设置有n个等温反应器,每一股所述第二待混合气流均分为n股第三待混合气流,第j级所述等温反应器输出气与第j+1股第三待混合气流混合后输入至第j+1级等温反应器,j取1~n-1中任意自然数,其中一股第一待混合气流与第一股第三待混合气流混合后输入至第一级等温反应器。

16、本发明的有益效果为:

17、1、采用一组或者两组并联的等温甲烷化单元进行等温甲烷化反应,等温甲烷化单元采用2台~4台串联甲烷化反应器,粗煤气分为两股,一股粗煤气依次进行提氢变换处理和净化处理,得到第一净化气流,另一股粗煤气进行净化处理,得到第二净化气流,两股净化气流再分股混合后进入等温甲烷化单元,通过控制气化后两股气流的量来达到气体进入等温甲烷化反应器时入口co+co2浓度在合适的范围(10%~18%)内,使得反应器内保持较好的流化质量,减少副反应的发生和催化剂的烧结,甲烷化反应后气体中,co转化率≥99.98%,反应器出口co<10ppm,产品满足gb17820-2018中一类天然气的要求。

18、2、本方法解决了高浓度co甲烷化反应时高温高压易积碳、反应超温、气体循环量大、操作能耗高等问题,实现进入等温甲烷化反应器时co与h2的比例控制在一定范围内,达到甲烷化反应温度可控,无循环气、能耗低、反应高效、转化率高、抗积碳的目的,降低了等温甲烷化装置的最高操作温度,降低了对设备材料的要求。该工艺流程简单、反应运行平稳、工艺安全可靠,产品满足gb17820-2018中一类天然气的要求。

技术特征:

1.一种煤制天然气无循环等温甲烷化方法,其特征在于,包括:

2.根据权利要求1所述的煤制天然气无循环等温甲烷化方法,其特征在于:每一股所述第二待混合气流还分为n股第三待混合气流,每一组等温甲烷化单元(5)内均串联有n个等温反应器,第j级所述等温反应器输出气与第j+1股第三待混合气流混合后输入至第j+1级等温反应器,j取1~n-1中任意自然数。

3.根据权利要求2所述的煤制天然气无循环等温甲烷化方法,其特征在于:气体进入所述等温反应器前,调节各气体的比例,使进入等温反应器的混合气中co+co2的浓度处于预设的浓度范围。

4.根据权利要求3所述的煤制天然气无循环等温甲烷化方法,其特征在于:所述预设的浓度范围为10%~18%。

5.根据权利要求2所述的煤制天然气无循环等温甲烷化方法,其特征在于:各组所述等温反应器中,末级等温反应器的反应温度高于前级各反应器。

6.根据权利要求2所述的煤制天然气无循环等温甲烷化方法,其特征在于:第1~3级等温反应器的操作温度为230~270℃,第3~4级等温反应器的操作温度为250~290℃。

7.根据权利要求1所述的煤制天然气无循环等温甲烷化方法,其特征在于:所述粗煤气通过劣质煤经气化、除尘、除油后得到,所述劣质煤为褐煤、低阶煤、低变质烟煤中任意一种,所述劣质煤为碎煤或粉煤。

8.根据权利要求7所述的煤制天然气无循环等温甲烷化方法,其特征在于:当所述劣质煤采用碎煤时,第一净化气流与第二净化气流的流量比值为2:1~6:1;当所述劣质煤采用粉煤时,第一净化气流与第二净化气流的流量比值为3.2:1~6:1。

9.一种煤制天然气无循环等温甲烷化系统,其特征在于:包括气化单元(1)、变换单元(2)、第一净化单元(3)、第二净化单元(4)和等温甲烷化单元(5),所述等温甲烷化单元(5)为一组或并联设置的多组,所述气化单元(1)的输出端分别与所述变换单元(2)和第二净化单元(4)连接,所述变换单元(2)与所述第一净化单元(3)连接,所述第一净化单元(3)的输出气均分为m股第一待混合气流,所述第二净化单元(4)的输出气均分为m股第二待混合气流,所述第i股第一待混合气流与第i股第二待混合气流输入至第i组等温甲烷化单元(5),i取1~m中任意自然数,m为并联设置的等温甲烷化单元(5)数量。

10.如权利要求9所述的煤制天然气无循环等温甲烷化系统,其特征在于:每组所述等温甲烷化单元(5)均串联设置有n个等温反应器,每一股所述第二待混合气流均分为n股第三待混合气流,第j级所述等温反应器输出气与第j+1股第三待混合气流混合后输入至第j+1级等温反应器,j取1~n-1中任意自然数,其中一股第一待混合气流与第一股第三待混合气流混合后输入至第一级等温反应器(501)。

技术总结

本发明涉及等温甲烷化工艺技术领域,具体涉及一种煤制天然气无循环等温甲烷化方法及系统。加工得到粗煤气;将得到的粗煤气分为两股,一股粗煤气依次进行提氢变换处理和净化处理,得到第一净化气流,另一股粗煤气进行净化处理,得到第二净化气流;将第一净化气流均分为m股第一待混合气流,将第二净化气流均分为m股第二待混合气流;将第i股第一待混合气流与第i股第二待混合气流输入至第i组等温甲烷化单元。甲烷化反应温度低且可控,无循环气、不需要设置循环气压缩机,能显著降低工艺能耗。

技术研发人员:卢文新,肖敦峰,胡四斌,张大洲,王淑敏,郑李斌,赵小平

受保护的技术使用者:中国五环工程有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!