一种废轮胎裂解的方法及系统与流程

本发明涉及废轮胎和废橡胶废弃物处理,具体的说是一种废轮胎裂解的方法及系统。

背景技术:

1、废旧轮胎的裂解通常先将其破碎成橡胶颗粒,然后采用高温热解技术将废轮胎裂解为气体、裂解油和炭黑。

2、废轮胎裂解技术一般是将废轮胎在无氧的状态下加热至400℃以上的温度,使废轮胎中的高分子有机物裂解为气体、裂解油和炭黑,其中气体可以直接作为裂解热源,杜绝二次污染,裂解油经预处理后可回收利用,炭黑处理后可达到与商业炭黑同等的质量。裂解技术的主要优点是环境污染少,成本低、经济效益好,是最有前景的废轮胎处理方式。

3、公告号为cn 105733644 b的中国发明专利,公开了一种裂解气循环加热与微波结合的轮胎橡胶裂解方法,具体公开了所述方法包括下述步骤:a、轮胎橡胶预处理;b、将步骤a预处理好的轮胎橡胶送入复合裂解腔;c、采用气体加热装置将气体介质加热至350℃~700℃;d、将步骤c加热的气体持续地通入复合裂解腔与微波同时作用于轮胎橡胶进行裂解,得到固态产物和混合气态产物;e、将步骤d得到的混合气态产物进行油气分离除去裂解油;f、将步骤e中经油气分离得到的气体中的部分通入到步骤c所述的气体加热装置中加热至350℃~700℃用于步骤d循环裂解。

4、现有技术的裂解方法能有效减少裂解能耗及裂解时间,节约成本,但是采用这种将裂解气体通入裂解腔内进行循环裂解的方式时,由于裂解气的质量收率较小,通常废轮胎裂解气占原料质量的10%,如果采用裂解气将废轮胎加热到裂解反应温度,裂解气体的循环量非常大,造成后续的气体压缩机能耗巨大。并且气体循环量太大,分子量小,体积大,在裂解反应器内气体线速度太高,容易将废轮胎颗粒或焦炭颗粒带出反应器,导致油气出口管线结焦堵死,装置无法长周期运行。

技术实现思路

1、本发明旨在提供一种废轮胎裂解的方法及系统,以解决采用裂解气对轮胎裂解的过程中耗能较大、管线易堵塞的技术问题。

2、为了解决以上技术问题,本发明采用的具体方案为:一种废轮胎裂解的方法,将废轮胎胶粒置于裂解反应器内并通入高温油气对废轮胎进行裂解,裂解产生的裂解油气分离,再将分离出的裂解轻蜡油和/或裂解重蜡油加热转化为480-550℃的高温油气并返回裂解反应器。

3、作为上述技术方案的进一步优化:裂解反应器内温度为360-420℃,裂解反应器顶部的压力为0.10-0.40mpa。

4、作为上述技术方案的进一步优化:裂解反应器内温度为370-400℃,裂解反应器顶部的压力为0.15-0.25mpa。

5、作为上述技术方案的进一步优化:裂解轻蜡油和裂解重蜡油通过加热炉加热,加热炉具有对流段和辐射段,对流段出口温度为300-380℃,辐射段出口温度为480-550℃。

6、作为上述技术方案的进一步优化:加热炉对流段出口温度为350-370℃,加热炉辐射段出口温度为500-530℃。

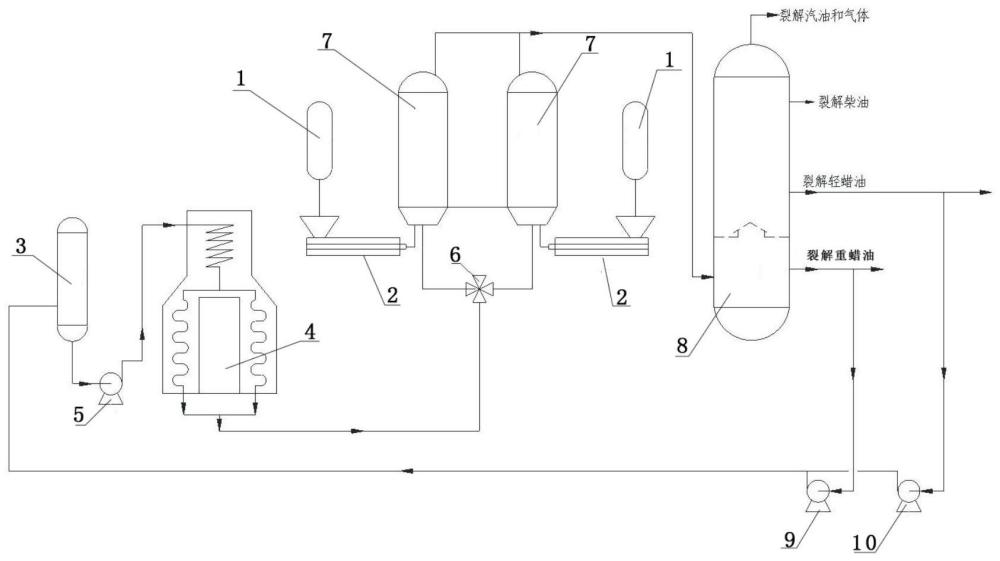

7、一种废轮胎裂解系统,基于上述废轮胎裂解的方法,包括加热炉、裂解反应器和分馏塔,裂解反应器具有轮胎进料口、高温油气进口和裂解油气出口,高温油气进口与加热炉连通,裂解油气出口与分馏塔连通;分馏塔的裂解轻蜡油出口和裂解重蜡油出口管路连接至加热炉。

8、作为上述技术方案的进一步优化:加热炉的上游设置有回炼油储罐,裂解轻蜡油出口和裂解重蜡油出口管路连接至回炼油储罐。

9、作为上述技术方案的进一步优化:裂解反应器的数量为两个,且两个裂解反应器并联设置,加热炉的高温油气出口上连接有高温油气输送管线,高温油气输送管线通过四通阀分为两条高温油气输送支路,每条高温油气输送支路分别与一个裂解反应器连通。

10、作为上述技术方案的进一步优化:还包括废轮胎胶粒储罐,废轮胎胶粒储罐通过螺旋输料器与裂解反应器的轮胎进料口连通。

11、作为上述技术方案的进一步优化:加热炉为箱式炉、立式炉、圆筒炉或大方型炉。

12、与现有技术相比,本发明的有益效果如下:

13、(1)本发明采用废轮胎裂解产生的蜡油加热废轮胎,由于蜡油分子量大,相同质量时油气体积小,在反应器内线速度低,油气不易夹带废轮胎或焦炭颗粒,出口管线不易结焦堵死;并且,废轮胎裂解产生的蜡油质量差,难以加工利用,而通过高温循环作为加热废轮胎的热源,可以将这部分油深度转化为气体、汽柴油和炭黑,实现该蜡油的原位转化,提高废轮胎裂解的整体效益;将蜡油液体输送至加热炉进行加热后再输送至裂解反应器,相较于通过裂解气体对废轮胎循环裂解的方式,不需要更大的压缩机,装置整体投资和能耗小。

14、(2)与采用裂解气体对废轮胎进行裂解相比,当采用相同质量的蜡油进行废轮胎裂解时,蜡油分子量大,裂解反应器内油气体积更低,油气在裂解反应器内停留时间更长,油气与废轮胎的接触更为充分,从而将废轮胎加热的效果更好,裂解效率更高。

15、(3)本发明以廉价、丰富的固体废轮胎为原料,生产汽油、柴油、蜡油这些附加值高的油品及固体炭黑,使废轮胎变废为宝,提高了废轮胎的附加值。

16、(4)该方法采用连续进料方式,避免了间歇生产,降低了能耗,减少了环境污染,实现了连续、安全生产。

技术特征:

1.一种废轮胎裂解的方法,其特征在于:将废轮胎胶粒置于裂解反应器内并通入高温油气对废轮胎进行裂解,裂解产生的裂解油气分离,再将分离出的裂解轻蜡油和/或裂解重蜡油加热转化为480-550℃的高温油气并返回裂解反应器。

2.根据权利要求1所述的一种废轮胎裂解的方法,其特征在于:裂解反应器内温度为360-420℃,裂解反应器顶部的压力为0.10-0.40mpa。

3.根据权利要求2所述的一种废轮胎裂解的方法,其特征在于:裂解反应器内温度为370-400℃,裂解反应器顶部的压力为0.15-0.25mpa。

4.根据权利要求1所述的一种废轮胎裂解的方法,其特征在于:裂解轻蜡油和裂解重蜡油通过加热炉加热,加热炉具有对流段和辐射段,对流段出口温度为300-380℃,辐射段出口温度为480-550℃。

5.根据权利要求4所述的一种废轮胎裂解的方法,其特征在于:加热炉对流段出口温度为350-370℃,加热炉辐射段出口温度为500-530℃。

6.一种废轮胎裂解系统,基于权利要求1-5中任一权利要求所述的废轮胎裂解的方法,其特征在于,包括加热炉(4)、裂解反应器(7)和分馏塔(8),裂解反应器(7)具有轮胎胶粒进料口、高温油气进口和裂解油气出口,高温油气进口与加热炉(4)连通,裂解油气出口与分馏塔(8)连通;分馏塔(8)的裂解轻蜡油出口和裂解重蜡油出口管路连接至加热炉(4)。

7.根据权利要求6所述的一种废轮胎裂解系统,其特征在于,加热炉(4)的上游设置有回炼油储罐(3),裂解轻蜡油出口和裂解重蜡油出口管路连接至回炼油储罐(3)。

8.根据权利要求6所述的一种废轮胎裂解系统,其特征在于,裂解反应器(7)的数量为两个,且两个裂解反应器(7)并联设置,加热炉(4)的高温油气出口上连接有高温油气输送管线,高温油气输送管线通过四通阀(6)分为两条高温油气输送支路,每条高温油气输送支路分别与一个裂解反应器(7)连通。

9.根据权利要求6所述的一种废轮胎裂解系统,其特征在于,还包括废轮胎胶粒储罐(1),废轮胎胶粒储罐(1)通过螺旋输料器(2)与裂解反应器(7)的轮胎进料口连通。

10.根据权利要求6所述的一种废轮胎裂解系统,其特征在于,加热炉(4)为箱式炉、立式炉、圆筒炉或大方型炉。

技术总结

一种废轮胎裂解的方法及系统,该系统包括加热炉、裂解反应器和分馏塔,裂解反应器具有轮胎进料口、高温油气进口和裂解油气出口,高温油气进口与加热炉连通,裂解油气出口与分馏塔连通;分馏塔的裂解轻蜡油出口和裂解重蜡油出口管路连接至加热炉。该方法通过将废轮胎胶粒置于裂解反应器内并通入高温油气对废轮胎进行裂解,裂解产生的裂解油气分离,再将分离出的裂解轻蜡油和/或裂解重蜡油加热转化为480‑550℃的高温油气并返回裂解反应器。本发明用于解决采用裂解气对轮胎裂解的过程中耗能较大、管线易堵塞的技术问题。

技术研发人员:王宝石,郑须涛,班新海,陈卫东,户勇,马天军

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!