油溶性硫化铈纳米微粒、合成方法及其作为润滑油添加剂的应用

本发明属于新型功能纳米材料制备,具体涉及一种油溶性片状硫化铈纳米微粒、合成方法及其作为润滑油纳米添加剂的应用。

背景技术:

1、摩擦过程中的热量产生和耗散会浪费大量的能量。摩擦引起的磨损会导致严重的问题,包括表面损伤、设备性能和可靠性降低。

2、润滑油添加剂是提高摩擦性能的有效途径。目前可用合成润滑油通常由基础油和添加剂组成。基础油是润滑剂的主要成分,决定了它的首要特性。添加剂在配方中所占比例较小,但在赋予新性能或补偿基础油的缺点方面起着关键作用。

3、减摩和抗磨性能是衡量润滑油添加剂的重要指标。减摩是指润滑剂减少两个表面之间相对运动时的摩擦力的能力。这包括通过形成润滑膜、降低直接金属表面接触、改善表面光洁度等方式来减小摩擦力,使机械系统运动更加顺畅;主要目的是降低动态和静态摩擦力,减小能量损耗,提高系统的效率。抗磨性能是指润滑剂在机械系统中减小摩擦表面的磨损的能力。它通过形成保护性的薄膜,阻止或减缓表面的磨损和磨粒的产生,从而延长机械部件的使用寿命;主要目的是减小磨损、防止机械部件的表面失效,从而提高系统的耐久性。抗磨性能关注的是防止磨损过程,保护机械部件免受摩擦和磨损的影响。在高速运动和低负荷情况下,减摩性能可能更为重要;而抗磨性能对于高负荷、低速运动或者在恶劣工作条件下的应用更为重要。

4、硫化铈本身具有无毒性,在一些润滑应用中,特别是在接触到水源或土壤的情况下,使用无毒性润滑剂可以减少对生态系统的潜在危害。硫化铈已被用作着色剂,对于一些需要染色的润滑油,在加入纳米硫化铈润滑剂后,不仅提高了润滑油的性能,也不需要再额外加入其他染色剂。

5、本发明的纳米硫化铈润滑添加剂为片状结构,该结构通过形成润滑薄膜,减缓或阻止摩擦表面的直接接触,从而有助于减小摩擦,降低机械部件表面的磨损,提高机械系统性能,从而在一定程度上改善润滑剂的性能。本发明的纳米硫化铈润滑添加剂在高温高压下具有良好的减摩抗磨性能,提高摩擦工件在极端环境下的稳定性。

技术实现思路

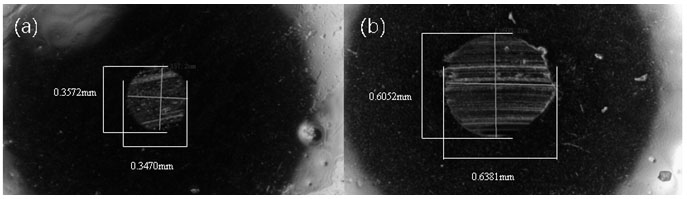

1、本发明目的在于克服现有技术缺陷,提供一种油溶性片状硫化铈纳米微粒,其以一锅法制备获得,耗能少、成本低、适合批量生产;在润滑油中具有良好的分散性稳定性,作为润滑油添加剂可以显著提高润滑油的摩擦学性能,表现出较小的摩擦系数和磨斑直径。

2、本发明还公开了上述油溶性可分散片状硫化铈纳米微粒的制备方法及其作为润滑油添加剂或抗磨减摩剂的应用。

3、为实现上述目的,本发明采用如下技术方案:

4、一种油溶性硫化铈纳米微粒的合成方法,其以硬脂酸铈为铈源,硫粉为硫源,在溶剂以及表面修饰剂存在条件下,惰性气体(如氩气、氮气等)氛围中于300-350℃恒温搅拌反应60-80min,反应结束后,经固液分离、洗涤,即得油溶性硫化铈纳米微粒。

5、具体的,所述溶剂可以为十八烯等。所述表面修饰剂可以为油胺等。

6、进一步的,所述硬脂酸铈与硫粉的摩尔比可以为1:1-3.。本发明中使用的硬脂酸铈和硫均为粉末。

7、进一步优选的,每2g硬脂酸铈可以添加20-50ml溶剂,每2g硬脂酸铈可以添加10-35ml表面修饰剂。

8、本发明提供了采用上述方法合成得到的油溶性硫化铈纳米微粒。

9、本发明还提供了上述油溶性硫化铈纳米微粒作为润滑油添加剂或抗磨减摩剂的应用。

10、一种优选的,油溶性硫化铈纳米微粒的合成方法,具体步骤如下:

11、1)在三颈烧瓶中加入硬脂酸铈和硫粉,并加入十八烯、油胺,得到混合溶液;

12、2)将混合溶液充分搅拌并通入氩气,排出瓶中的空气;

13、3)再将混合溶液加热至300℃,反应完成后,经离心,得到深红色膏状物,且附着一层透明附着物,经无水乙醇洗涤后附着物消失:

14、4)在50-80℃的真空干燥箱中干燥10-14h,得到红色固体颗粒,即为油溶性硫化铈纳米微粒。

15、本发明上述合成方法中所涉及的工艺路线如下所示:

16、

17、本发明的纳米硫化铈润滑添加剂为片状结构,在高温高压下具有良好的减摩抗磨性能,可以提高摩擦工件在极端环境下的稳定性。本发明实验操作步骤简单安全,且所制得的油溶性硫化铈纳米微粒可以很好地分散在基础油中。本发明油溶性硫化铈纳米微粒可应用在润滑油脂中,做为润滑油添加剂或抗磨减摩剂。本发明使用一锅法,通过添加油胺作为表面修饰剂,获得更好地抗磨减磨性能。

18、与现有技术相比,本发明具有以下有益效果:

19、本发明的合成方法具有工艺简单、原料廉价易得、成本低、环保无污染、产率高以及设备要求低等诸多特点,适合大规模的工业化生产。本发明合成出的油溶性片状硫化铈纳米微粒,具有多种性质且能较好的分散在基础油中,可作为新型的润滑油添加剂使用,且能有效提高润滑脂的减摩抗磨性能,提高摩擦副的承载能力,延长设备的使用寿命。

20、本发明提供的油溶性片状硫化铈纳米微粒,其以一锅法制备获得,耗能少、成本低、适合批量生产;工艺较简单。其在润滑油中具有良好的分散性稳定性,作为润滑油添加剂可以显著提高润滑油的摩擦学性能,表现出较小的摩擦系数和磨斑直径。

技术特征:

1.一种油溶性硫化铈纳米微粒的合成方法,其特征在于,以硬脂酸铈为铈源,硫粉为硫源,在溶剂以及表面修饰剂存在条件下,惰性气体氛围中于300-350℃恒温搅拌反应60-80min,反应结束后,经固液分离、洗涤,即得。

2.如权利要求1所述油溶性硫化铈纳米微粒的合成方法,其特征在于,所述溶剂为十八烯。

3.如权利要求1所述油溶性硫化铈纳米微粒的合成方法,其特征在于,所述表面修饰剂为油胺。

4.如权利要求1所述油溶性硫化铈纳米微粒的合成方法,其特征在于,所述硬脂酸铈与硫粉的摩尔比为1:1-3.。

5.如权利要求1所述油溶性硫化铈纳米微粒的合成方法,其特征在于,每2g硬脂酸铈添加20-50ml溶剂。

6.如权利要求1所述油溶性硫化铈纳米微粒的合成方法,其特征在于,每2g硬脂酸铈添加10-35ml表面修饰剂。

7.采用权利要求1至6任一所述方法合成得到的油溶性硫化铈纳米微粒。

8.权利要求7所述油溶性硫化铈纳米微粒作为润滑油添加剂或抗磨减摩剂的应用。

技术总结

本发明涉及一种油溶性硫化铈纳米微粒的合成方法,其以硬脂酸铈为铈源,硫粉为硫源,在溶剂以及表面修饰剂存在条件下,惰性气体氛围中于300‑350℃恒温搅拌反应60‑80min,反应结束后,经固液分离、洗涤,即得油溶性片状硫化铈纳米微粒。该油溶性硫化铈纳米微粒以一锅法制备获得,耗能少、成本低、适合批量生产;在润滑油中具有良好的分散性稳定性,作为润滑油添加剂可以显著提高润滑油的摩擦学性能,表现出较小的摩擦系数和磨斑直径。

技术研发人员:蒋正权,王争光,乔传威,毕静磊,王亚东,白士豪,杨中正,张瑞珠,仝玉萍,李伟华

受保护的技术使用者:华北水利水电大学

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!