一种减压蒸馏过程中尾气的破真空装置的制作方法

本技术涉及一种化工领域,尤其是涉及一种减压蒸馏过程中尾气的破真空装置。

背景技术:

1、在石油化工行业有一种减压蒸馏工艺,工作原理就是在负压情况下对油品进行分离。该工艺的特点就是低温位、低能耗将油品分离,同时低温位很好减少油品结焦、聚合物的生成。只要油品性质允许,在其他条件同等的情况下,减压蒸馏比常压蒸馏要节省10%能耗,因此该工艺故广泛用于石油化工行业。该工艺一般配套真空系统使用,常见的真空泵有液环真空泵、罗茨真空泵、螺杆真空泵、往复真空泵、蒸汽喷射抽真空等,在连续抽真空的系统中,真空泵进出口会配套增加一个真空缓冲罐作为气液分离使用。一般情况下,真空缓冲罐为负压装态,每次脱液需要先破真空作业才能将油品倒出。

2、具体的来说:在减压蒸馏过程中会产生尾气,尾气包括轻烃、水、硫、二氧化硫、一氧化碳、二氧化碳、氮气、氧气和氢气等物质。首先,采用冷凝器对其中的轻烃和水进行液化。其次,液化后的轻烃、硫和水需要通过真空分液罐排出到外界,剩余的尾气通过尾气脱硫装置进一步处理。本实用新型主要涉及真空分液罐的结构,传统的真空分液罐包括上罐体和下罐体,上罐体和下罐体之间采用倾斜的由碳钢材质制成的隔板隔开,上罐体和下罐体之间通过开关阀连接。当需要把液体排出到外界时,打开开关阀,依靠自重把上罐体中的液体排入到下罐体中。液体进入下罐体后关闭开关阀,打开下罐体的排液口,同时把氮气冲入到下罐体中来保证下罐体的正压状态。现有技术的缺点在于:氮气在冲入下罐体过程中,氮气会冲击下罐体,使得整个真空分液罐产生剧烈晃动,影响整个设备的正常运行。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种运行稳定的减压蒸馏过程中尾气的破真空装置。

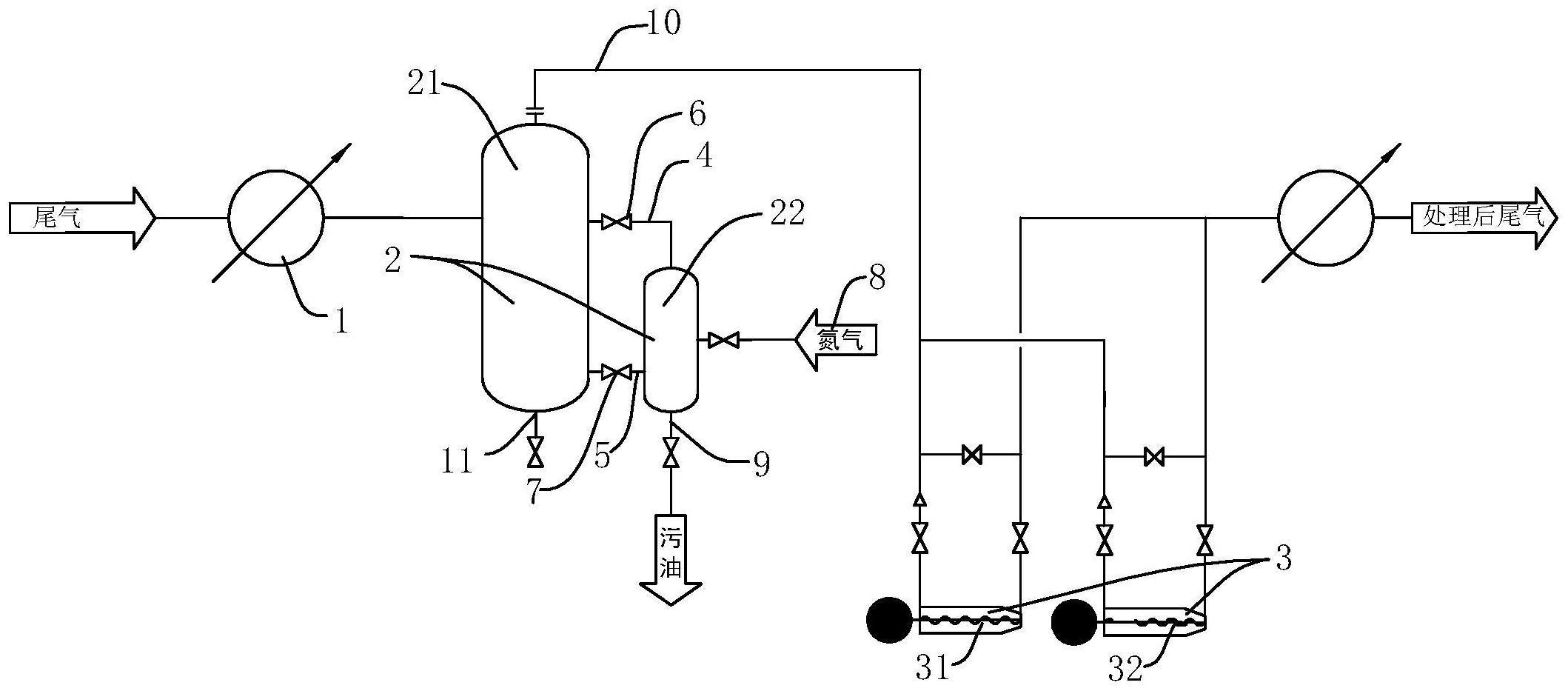

2、本实用新型解决上述技术问题所采用的技术方案为:一种减压蒸馏过程中尾气的破真空装置,包括依次连接的冷却器、真空分液罐组件和真空泵组件,真空分液罐组件包括罐体和破真空罐,破真空罐的上端通过上管路连接罐体的上部,破真空罐的下部通过下管路连接罐体的下部,上管路上设置有第一开关阀,下管路上设置有第二开关阀,破真空罐连接氮气罐,破真空罐的下端设置有排污管道。

3、本实用新型进一步的优选方案为:所述的罐体的上部连接排气管道,排气管道的另一端连接真空泵组件。

4、本实用新型进一步的优选方案为:所述的真空泵组件包括第一真空泵和第二真空泵。

5、本实用新型进一步的优选方案为:所述的第一真空泵和第二真空泵均为螺旋真空泵。

6、本实用新型进一步的优选方案为:所述的罐体的下端连接排污检修口。

7、本实用新型进一步的优选方案为:所述的排污管道上设置有真空泵。

8、本实用新型进一步的优选方案为:所述的破真空罐、上管路和下管路均由碳钢材质制成。

9、本实用新型进一步的优选方案为:所述的破真空罐的体积小于罐体的体积。

10、本实用新型的真空分液罐组件包括罐体和破真空罐,氮气冲入到破真空罐内,使得破真空罐的负压变成正压,从而使得破真空罐内的液体能够顺利的流出到外界。因为破真空罐和罐体之间相互独立,氮气在冲入破真空罐过程中,虽然会造成破真空罐震动,但不会直接传递给罐体,不会因为罐体而影响其他设备,从而减少对整个设备运行的影响。

技术特征:

1.一种减压蒸馏过程中尾气的破真空装置,包括依次连接的冷却器、真空分液罐组件和真空泵组件,其特征在于所述的真空分液罐组件包括罐体和破真空罐,破真空罐的上端通过上管路连接罐体的上部,破真空罐的下部通过下管路连接罐体的下部,上管路上设置有第一开关阀,下管路上设置有第二开关阀,破真空罐连接氮气罐,破真空罐的下端设置有排污管道。

2.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的罐体的上部连接排气管道,排气管道的另一端连接真空泵组件。

3.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的真空泵组件包括第一真空泵和第二真空泵。

4.根据权利要求3所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的第一真空泵和第二真空泵均为螺旋真空泵。

5.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的罐体的下端连接排污检修口。

6.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的排污管道上设置有真空泵。

7.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的破真空罐、上管路和下管路均由碳钢材质制成。

8.根据权利要求1所述的一种减压蒸馏过程中尾气的破真空装置,其特征在于所述的破真空罐的体积小于罐体的体积。

技术总结

本技术公开了一种减压蒸馏过程中尾气的破真空装置,包括依次连接的冷却器、真空分液罐组件和真空泵组件,真空分液罐组件包括罐体和破真空罐,破真空罐的上端通过上管路连接罐体的上部,破真空罐的下部通过下管路连接罐体的下部,上管路上设置有第一开关阀,下管路上设置有第二开关阀,破真空罐连接氮气罐,破真空罐的下端设置有排污管道,其优点是破真空罐的震动不会直接传递给罐体,从而避免影响整个设备的运行。

技术研发人员:李冬,师英东,黄辉,张雪莲,金碧华

受保护的技术使用者:宁波博汇化工科技股份有限公司

技术研发日:20230208

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!