气化炉的制作方法

本公开涉及煤加氢气化,尤其涉及一种气化炉。

背景技术:

1、煤加氢气化采用气流床加压气化技术,气化炉为煤加氢气化的主要工具,实际生产中,煤粉和热氢气由气化炉的喷嘴喷入气化炉内,气化炉内设有气化筒用以发生煤加氢气化反应。

2、然而,现有技术下的煤加氢气化只能选用低阶不粘结性煤种,即黏结指数gri小于5。我国低阶弱粘结性煤种包括弱粘煤、部分长焰煤和少量中粘煤,虽然贮存量大,但gri在5~40之间,而黏结指数的偏高会导致煤加氢气化过程中易形成胶质体,当将不粘煤和弱粘煤同时加入现有技术的煤加氢气化炉时,易使气化炉发生喷嘴堵塞、气化筒粘壁等问题,因此限制了煤加氢气化的煤种范围选择进而造成我国大量煤炭资源对煤加氢气化的不适用,提高了经济成本的同时阻碍了煤加氢气化技术的进一步推广。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种气化炉。

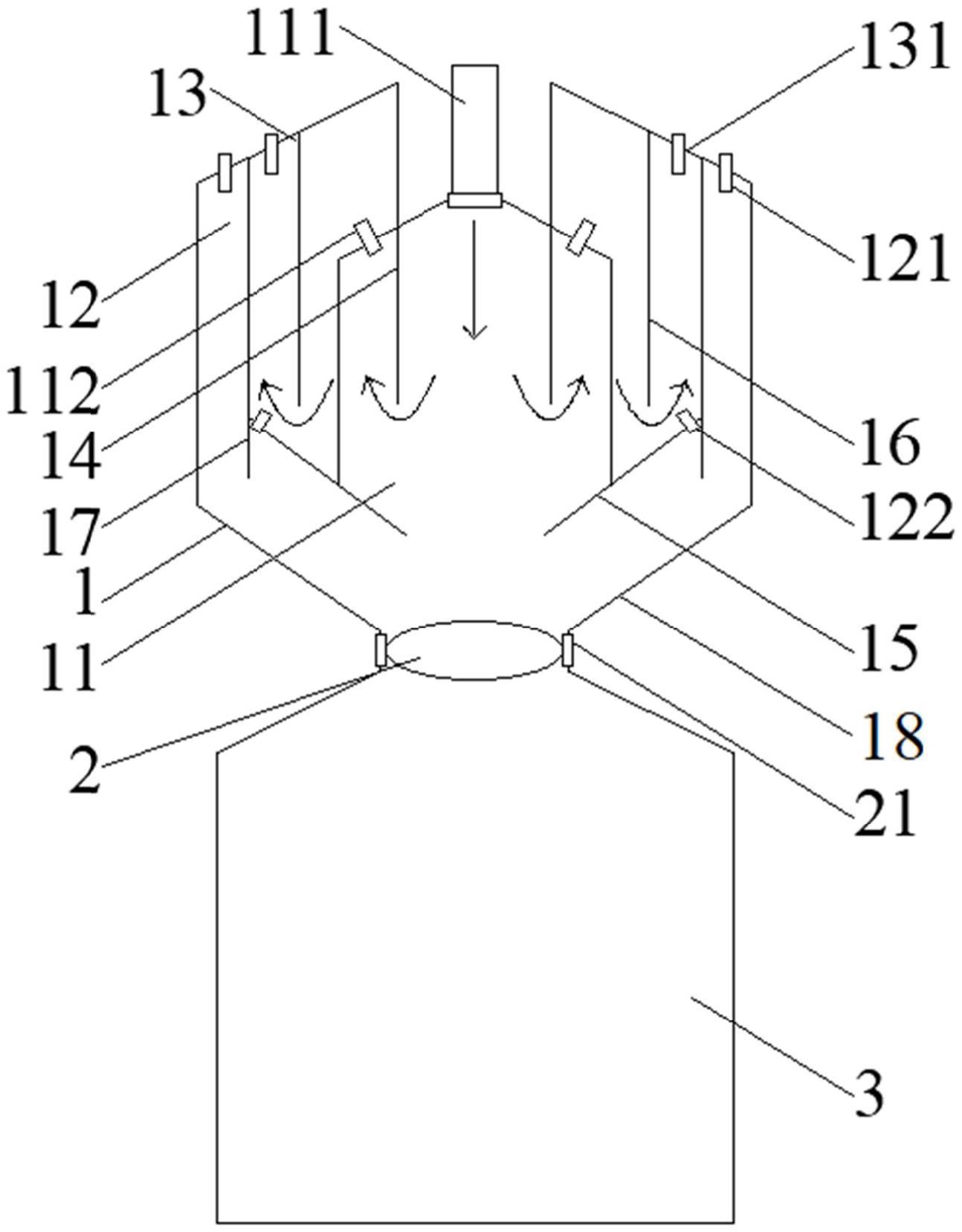

2、本公开提供了一种气化炉,包括第一反应区及位于所述第一反应区下方的第二反应区,所述第一反应区包括第一反应室和第二反应室,所述第一反应室的顶部设置有供不粘结性煤和氢气进入的第一进料口,所述第一反应室用于不粘结性煤进行高于第一预设温度的高温热解,所述第一反应室设置有供所述第一反应室内产生的热解气排出的第一排气口,所述第二反应室位于所述第一反应室的外围,所述第二反应室的顶部设置有供弱粘结性煤和氢气进入的第二进料口,所述第二反应室用于弱粘结性煤进行低于第二预设温度的低温热解,所述第二反应室上设置有供所述第二反应室内产生的热解气排出的第二排气口,所述第一反应室的下部以及所述第二反应室的下部设置有与所述第二反应区连通的半焦排出口。

3、可选的,所述第一反应室内竖直设置有反应内筒,所述反应内筒固定在所述第一反应室的顶壁上,并隔设在所述第一排气口与所述第一进料口之间,所述反应内筒的内侧区域形成加氢热解区,所述反应内筒的外侧区域形成热解气排出区,所述反应内筒的底部设置有连通所述加氢热解区和所述热解气排出区的第一连通口。

4、可选的,所述第一反应室的底部设置有第一挡板,所述第一挡板由所述第一反应室的底部边缘向底部中心倾斜延伸,所述第一挡板的底部中心处开口作为所述第一反应室的半焦排出口,所述第一挡板用于收集并排出第一反应室内不粘结性煤加氢热解产生的半焦。

5、可选的,所述第一挡板底部中心处的开口在水平面上的投影面积小于所述反应内筒的出口在水平面上的投影面积。

6、可选的,所述第一反应区还包括集气室,所述集气室位于所述第一反应室与第二反应室之间,所述集气室通过第一排气口与所述第一反应室连通,所述集气室通过第二排气口与所述第二反应室连通,以使所述第一反应室内产生的热解气和所述第二反应室内产生的热解气进入所述集气室内混合,所述集气室的顶部设置有供所述集气室内的热解气排出的第三排气口。

7、可选的,所述集气室内竖直设置有第二挡板,所述第二挡板固定在所述集气室的顶壁上,并隔设在所述第一排气口和所述第三排气口之间,所述第二挡板的底部设置有连通所述第一排气口和所述第三排气口的第二连通口,所述第二排气口和所述第三排气口设置在所述第二挡板的同一侧,且所述第二排气口设置在所述集气室的底部。

8、可选的,所述集气室和所述第二反应室之间的侧壁的底部竖直向下延伸形成第三挡板,所述第三挡板隔设在所述第二进料口和所述第二排气口之间,所述第三挡板的底部设置有连通所述第二进料口和所述第二排气口的第三连通口,并为弱粘结性煤低温热解产生的半焦提供通道。

9、可选的,所述第二反应室的底部设置有第四挡板,所述第四挡板由所述第二反应室的底部边缘向底部中心倾斜延伸,所述第四挡板用于收集第二反应室内弱粘结性煤加氢热解产生的半焦,所述第四挡板的底部中心处开口作为所述第二反应室的半焦排出口。

10、可选的,所述第二反应区形成为半焦气化区,所述第一反应区与所述第二反应区的连接处形成激冷区域。

11、可选的,所述激冷区域设置有多个水平设置的气体喷嘴。

12、本公开实施例提供的技术方案与现有技术相比具有如下优点:

13、本公开提供的气化炉,包括第一反应区及位于第一反应区下方的第二反应区,其中,第一反应区包括第一反应室及位于第一反应室外围的第二反应室,通过设置第一反应室和第二反应室,实现不粘结性煤和弱粘结性煤分别在同一个气化炉的不同反应室内进行热解,并且不粘结性煤采用高温加氢热解,弱粘结性煤采用低温热解,并通过设置第一排气口和第二排气口使得热解产生的热解气及时排出,破坏了胶质体生成所需要的气体液体固体三相基础,避免了弱粘结性煤在高温下的快速反应无法及时排出热解气而生成胶质体,造成喷嘴堵塞、气化筒粘壁等问题,从而实现了弱粘结性煤和不粘结性煤可以在同一气化炉内同时进行反应的目的,提高了弱粘结性煤的利用率;同时,第二反应室位于第一反应室的外围,第一反应室内的部分热量可以通过热传导的方式传导至第二反应室,从而可以利用不粘结性煤加氢热解反应向外散发的余热为弱粘结性煤的热解反应提供热量,提高了整体的能源利用率,有效降低了经济成本,促进了煤加氢气化技术的进一步推广。

技术特征:

1.一种气化炉,其特征在于,包括第一反应区(1)及位于所述第一反应区(1)下方的第二反应区(3),所述第一反应区(1)包括第一反应室(11)和第二反应室(12),所述第一反应室(11)的顶部设置有供不粘结性煤和氢气进入的第一进料口(111),所述第一反应室(11)用于不粘结性煤进行高于第一预设温度的高温热解,所述第一反应室(11)上设置有供所述第一反应室(11)内产生的热解气排出的第一排气口(112),所述第二反应室(12)位于所述第一反应室(11)的外围,所述第二反应室(12)的顶部设置有供弱粘结性煤和氢气进入的第二进料口(121),所述第二反应室(12)用于弱粘结性煤进行低于第二预设温度的低温热解,所述第二反应室(12)上设置有供所述第二反应室(12)内产生的热解气的排出的第二排气口(122),所述第一反应室(11)的下部以及所述第二反应室(12)的下部设置有与所述第二反应区(3)连通的半焦排出口。

2.根据权利要求1所述的气化炉,其特征在于,所述第一反应室(11)内竖直设置有反应内筒(14),所述反应内筒(14)固定在所述第一反应室(11)的顶壁上,并隔设在所述第一排气口(112)与所述第一进料口(111)之间,所述反应内筒(14)的内侧区域形成加氢热解区,所述反应内筒(14)的外侧区域形成热解气排出区,所述反应内筒(14)的底部设置有连通所述加氢热解区和所述热解气排出区的第一连通口。

3.根据权利要求2所述的气化炉,其特征在于,所述第一反应室(11)的底部设置有第一挡板(15),所述第一挡板(15)由所述第一反应室(11)的底部边缘向底部中心倾斜延伸,所述第一挡板(15)的底部中心处开口作为所述第一反应室(11)的半焦排出口,所述第一挡板(15)用于收集并排出第一反应室(11)内不粘结性煤加氢热解产生的半焦。

4.根据权利要求3所述的气化炉,其特征在于,所述第一挡板(15)底部中心处的开口在水平面上的投影面积小于所述反应内筒(14)的出口在水平面上的投影面积。

5.根据权利要求1至4任一项所述的气化炉,其特征在于,所述第一反应区(1)还包括集气室(13),所述集气室(13)位于所述第一反应室(11)与第二反应室(12)之间,所述集气室(13)通过第一排气口(112)与所述第一反应室(11)连通,所述集气室(13)通过第二排气口(122)与所述第二反应室(12)连通,以使所述第一反应室(11)内产生的热解气和所述第二反应室(12)内产生的热解气进入所述集气室(13)内混合,所述集气室(13)的顶部设置有供所述集气室(13)内的热解气排出的第三排气口(131)。

6.根据权利要求5所述的气化炉,其特征在于,所述集气室(13)内竖直设置有第二挡板(16),所述第二挡板(16)固定在所述集气室(13)的顶壁上,并隔设在所述第一排气口(112)和所述第三排气口(131)之间,所述第二挡板(16)的底部设置有连通所述第一排气口(112)和所述第三排气口(131)的第二连通口,所述第二排气口(122)和所述第三排气口(131)设置在所述第二挡板(16)的同一侧,且所述第二排气口(122)设置在所述集气室(13)的底部。

7.根据权利要求5所述的气化炉,其特征在于,所述集气室(13)和所述第二反应室(12)之间的侧壁的底部竖直向下延伸形成第三挡板(17),所述第三挡板(17)隔设在所述第二进料口(121)和所述第二排气口(122)之间,所述第三挡板(17)的底部设置有连通所述第二进料口(121)和所述第二排气口(122)的第三连通口,并为弱粘结性煤低温热解产生的半焦提供通道。

8.根据权利要求7所述的气化炉,其特征在于,所述第二反应室(12)的底部设置有第四挡板(18),所述第四挡板(18)由所述第二反应室(12)的底部边缘向底部中心倾斜延伸,所述第四挡板(18)用于收集第二反应室(12)内弱粘结性煤加氢热解产生的半焦,所述第四挡板(18)的底部中心处开口作为所述第二反应室(12)的半焦排出口。

9.根据权利要求1至4任一项所述的气化炉,其特征在于,所述第二反应区(3)形成为半焦气化区,所述第一反应区(1)与所述第二反应区(3)的连接处形成激冷区域(2)。

10.根据权利要求9所述的气化炉,其特征在于,所述激冷区域(2)设置有多个水平设置的气体喷嘴(21)。

技术总结

本公开涉及一种气化炉,包括第一反应区及位于第一反应区下方的第二反应区,第一反应区包括第一反应室和第二反应室,第一反应室的顶部设置有供不粘结性煤和氢气进入的第一进料口,第一反应室用于不粘结性煤进行高于第一预设温度的高温热解,第一反应室上设置有供热解气排出的第一排气口,第二反应室位于第一反应室的外围,第二反应室的顶部设置有供弱粘结性煤和氢气进入的第二进料口,第二反应室用于弱粘结性煤进行低于第二预设温度的低温热解,第二反应室上设置有供热解气排出的第二排气口,第一反应室的下部以及第二反应室的下部设置有半焦排出口。通过设置两个反应室,使弱粘结性煤产生的热解气及时排出,避免弱粘结性煤热解产生胶质体。

技术研发人员:王蕾,王浩强,田兆伟

受保护的技术使用者:新奥科技发展有限公司

技术研发日:20230420

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!