煤焦油加氢预处理系统的制作方法

本技术涉及煤焦油处理,特别是煤焦油加氢预处理系统。

背景技术:

1、目前的煤焦油加氢装置对煤焦油加氢前都要经过原料预处理单元,以除去煤焦油中的胶质、沥青质,为后续加氢单元提供优质的原料,保证加氢催化经能够长周期运行,现有加氢装置有的采用固定床加氢技术,固定床加氢技术对原料要求更加苛刻,同时预处理单元对煤焦油脱出沥青质一般采用的是常减压工艺,沥青质主要通过减压塔对原料切割后从减压塔底馏分(简称煤沥青)中脱出。

2、现有技术在生产中常出现以下问题:煤沥青收率过高,虽然煤沥青将大量的胶质、沥青质从减压塔底油煤沥青中脱除,但在操作中除煤沥青外其它侧线理想油品液收太低,减压塔各操作参数调制最大,也不能降低煤沥青收率,其它理想油品组分液收在40%、煤沥青液收在60%,此时减压塔对重质煤焦油减压蒸馏不能满足生产需求。

技术实现思路

1、本实用新型的目的旨在至少解决所述技术缺陷之一。

2、本实用新型的目的在于克服现有技术的缺点,解决背景技术中所提到的问题,提供煤焦油加氢预处理系统。

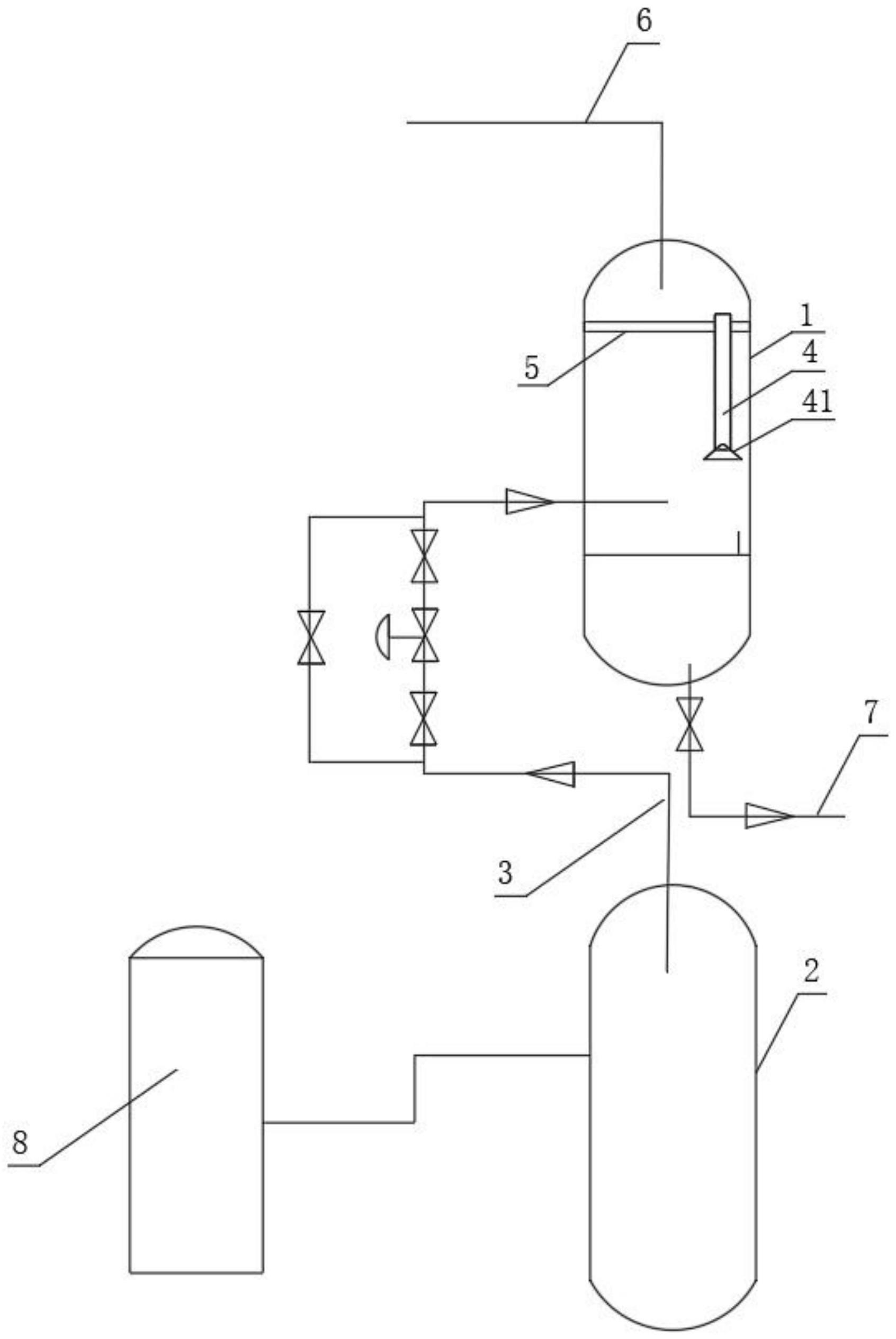

3、本实用新型的目的通过以下技术方案来实现:煤焦油加氢预处理系统,包括煤沥青分馏塔和煤沥青汽化塔,所述煤沥青分馏塔的顶部设置有煤沥青气相挥发线,所示煤沥青气相挥发线的输入端连接在煤沥青汽化塔的顶部,所述煤沥青气相挥发线输出端连接在煤沥青分馏塔的侧面,所述煤沥青分馏塔的内部设置有升气管,所述升气管管口设置有防止液体冲击的伞帽,所述煤沥青分馏塔内部还设置有塔盘。

4、优选的,所述煤沥青分馏塔顶部设置有气相流出口。

5、优选的,所述煤沥青分馏塔底部设置有煤沥青分馏塔底重组分抽出口,所述煤沥青分馏塔底重组分抽出口处设置有控制阀。

6、优选的,所述煤沥青气相挥发线上设置有用于控制流量的控制阀。

7、优选的,所述升气管直径为200mm,长3m。

8、优选的,所述煤沥青汽化塔连接有加热炉。

9、与现有技术相比,本实用新型具有以下优点:

10、该煤焦油加氢预处理系统,将原来的底部进料改为侧进料后,在塔底侧面进入向上延伸一根升气管至塔盘的上部进行最终的进料输送,输送至塔盘上的物料通过塔盘、受液槽提供的场所就行气液相精细分离,通过塔盘的传质传热的方式将原设计在塔底进行分离无法提炼出来的轻质组份有效的进行了分离,从而解决了淹塔、塔底重组分煤沥青的收率过高而造成的经济损失。

技术特征:

1.煤焦油加氢预处理系统,其特征在于:包括煤沥青分馏塔(1)和煤沥青汽化塔(2),所述煤沥青分馏塔(1)的顶部设置有煤沥青气相挥发线(3),所示煤沥青气相挥发线(3)的输入端连接在煤沥青汽化塔(2)的顶部,所述煤沥青气相挥发线(3)输出端连接在煤沥青分馏塔(1)的侧面,所述煤沥青分馏塔(1)的内部设置有升气管(4),所述升气管(4)管口设置有防止液体冲击的伞帽(41),所述煤沥青分馏塔(1)内部还设置有塔盘(5)。

2.根据权利要求1所述的煤焦油加氢预处理系统,其特征在于:所述煤沥青分馏塔(1)顶部设置有气相流出口(6)。

3.根据权利要求1所述的煤焦油加氢预处理系统,其特征在于:所述煤沥青分馏塔(1)底部设置有煤沥青分馏塔底重组分抽出口(7),所述煤沥青分馏塔底重组分抽出口(7)处设置有控制阀。

4.根据权利要求1所述的煤焦油加氢预处理系统,其特征在于:所述煤沥青气相挥发线(3)上设置有用于控制流量的控制阀。

5.根据权利要求1所述的煤焦油加氢预处理系统,其特征在于:所述升气管(4)直径为200mm,长3m。

6.根据权利要求1所述的煤焦油加氢预处理系统,其特征在于:所述煤沥青汽化塔(2)连接有加热炉(8)。

技术总结

本技术涉及煤焦油处理技术领域,具体为煤焦油加氢预处理系统,包括煤沥青分馏塔和煤沥青汽化塔,所述煤沥青分馏塔的顶部设置有煤沥青气相挥发线,所示煤沥青气相挥发线的输入端连接在煤沥青汽化塔的顶部,所述煤沥青气相挥发线输出端连接在煤沥青分馏塔的侧面。本技术的优点在于:将原来的底部进料改为侧进料后,在塔底侧面进入向上延伸一根升气管至塔盘的上部进行最终的进料输送,输送至塔盘上的物料通过塔盘、受液槽提供的场所就行气液相精细分离,通过塔盘的传质传热的方式将原设计在塔底进行分离无法提炼出来的轻质组份有效的进行了分离,从而解决了淹塔、塔底重组分煤沥青的收率过高而造成的经济损失。

技术研发人员:夏华栋,张鹏涛,杨军刚,陈永刚,赵旭东

受保护的技术使用者:新疆美汇特石化产品有限公司

技术研发日:20230424

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!