炭粉制球系统的制作方法

本技术涉及物料加工设备,具体为一种炭粉制球系统。

背景技术:

1、培烧烟气净化中,需要添加干燥的炭粉来吸附烟气中的沥青焦油来达到除焦油的作用,之后的炭粉后被当作废弃物处理掉,处理方法之一就是使之燃烧产生热能供生产生活需求。但是炭粉本身的具有粉尘爆炸性,污染大容易扬尘,燃烧值低等缺点,不利于直接燃烧,包装存储条件要求也比较苛刻,产生的燃烧产物对环境的污染比较大,所以需要把它制成炭球之后在存储或燃烧。这就需要一种将炭粉制成炭球的设备来满足这方面的要求。现在我国也有一些厂家可以生产这种制球机,但是都是一些单体设备,设备粗糙,故障率高,投料费力,物料配比不精准,不能连续生产,产能较低,能源消耗大,自动化成度也不高,无法满意现代化生产的要求。

2、因此,炭粉制球系统的配套设备,对于炭粉的回收再利用是亟需解决的问题。

技术实现思路

1、本实用新型的目的在于提供一种炭粉回收制球系统,使焙烧烟气净化的炭粉经过本系统,能够获得所需的成品炭球,使之成为一种新型的能源,解决炭粉的回收再利用问题。

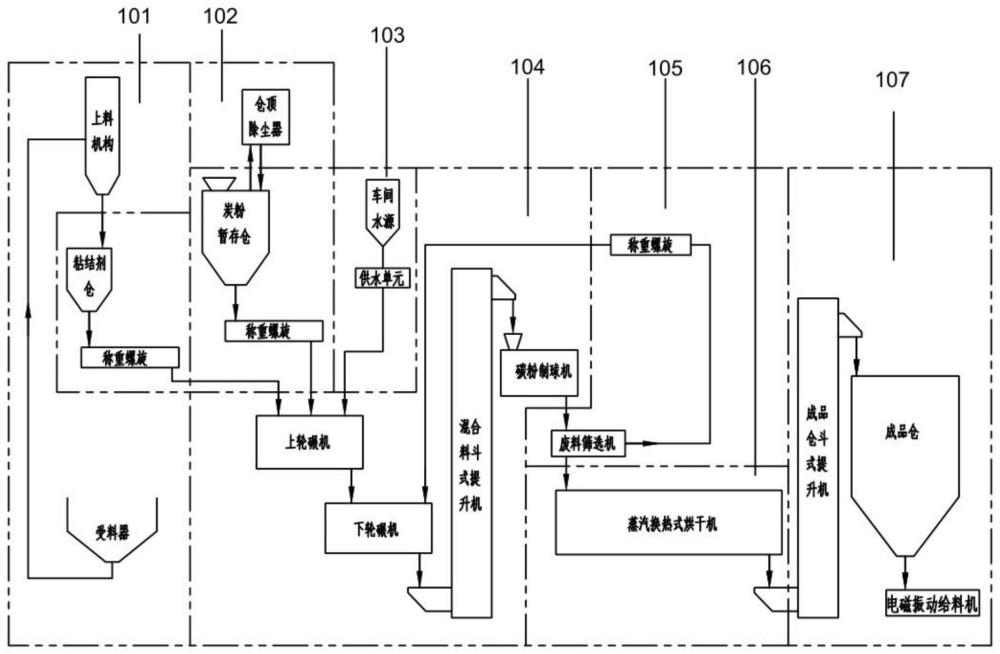

2、为实现上述目的,本实用新型提供如下技术方案:一种炭粉制球系统,包括粘结剂输送单元、炭粉输送单元、供水单元、轮碾制球单元、废料筛选单元、烘干单元和成品仓储单元,所述粘结剂输送单元和炭粉输送单元均通过称重螺旋与轮碾制球单元连接,所述供水单元通过管路与轮碾制球单元连接,所述轮碾制球单元制得的炭球经过废料筛选单元筛选后,符合生产要求的炭球输送至烘干单元进行烘干,不符合生产要求的炭球通过称重螺旋输送至轮碾制球单元重新轮碾制球,烘干后的炭球输送至成品仓储单元中,形成一个系统的、连续的整套设备。

3、作为本实用新型上述技术方案中粘结剂输送单元的优选方案,所述粘结剂输送单元包括受料器、罗茨风机、上料罐、粘结剂仓和粘结剂称重螺旋,所述受料器通过管路与上料罐的进料口连接,通过罗茨风机将受料器中的粘结剂经过管路输送至上料罐中,上料罐位于粘结剂仓的顶部,上料罐中的粘结剂下落至粘结剂仓中,所述粘结剂仓的底部连接粘结剂称重螺旋的进料口,粘结剂称重螺旋的出料口与轮碾制球单元的入料口连接。

4、作为本实用新型上述技术方案中炭粉输送单元的优选方案,所述炭粉输送单元包括炭粉暂存仓,所述炭粉暂存仓的上方设置仓顶除尘器,所述炭粉暂存仓的顶部设有受料口,所述炭粉暂存仓的底部连接炭粉称重螺旋的进料口,炭粉称重螺旋的出料口与轮碾制球单元的入料口连接。

5、作为本实用新型上述技术方案中称重螺旋的优选方案,所述粘结剂称重螺旋和炭粉称重螺旋均为称重螺旋给料机,称重螺旋给料机包括星型给料机和称重螺旋,所述星型给料机设置在称重螺旋的顶部进料口,所述称重螺旋上设有称重传感器。

6、作为本实用新型上述技术方案中供水单元的优选方案,所述供水单元包括车间供水管路,所述车间供水管路一端与车间水源连接,另一端依次设置调节阀、流量传感器和喷嘴,且喷嘴延伸入轮碾制球单元的入料口。

7、作为本实用新型上述技术方案中轮碾制球单元的优选方案,所述轮碾制球单元包括轮碾机、混合料斗式提升机和炭粉制球机,所述轮碾机包括上轮碾机和下轮碾机,所述上轮碾机位于下轮碾机的顶部,下轮碾机的出料口通过混合料斗式提升机与炭粉制球机的入料口连接;

8、所述上轮碾机和下轮碾机均包括轮碾壳体、轮碾电机、主轴、下料气缸、轮碾搅拌架、搅拌盘、碾轮和下料口旋转臂,所述轮碾电机的驱动端联接主轴的一端,主轴的另一端延伸入轮碾壳体与轮碾搅拌架连接,两个所述碾轮轴和两个搅拌盘分别固定在轮碾搅拌架上,所述碾轮安装在碾轮轴上,所述轮碾壳体的底壁一侧设置下料口,所述下料口的开口处设置下料口阀板,所述轮碾壳体的侧壁与下料口相对应位置安装下料口旋转轴,所述下料气缸的一端销轴连接在轮碾机的架体上,所述下料气缸的驱动端销轴连接下料口旋转臂的一端,下料口旋转臂的另一端与下料口旋转轴的一端固定连接,下料口旋转轴的另一端与下料口阀板固定连接,所述下料口旋转臂、下料口旋转轴和下料口阀板之间同步转动;

9、所述炭粉制球机包括制球电机、两个压辊和调节装置,所述制球电机带动两个压辊一起转动,所述两个压辊的外壁均开设半球型凹槽,且半球型凹槽之间位置相对应,可以组成球形空腔,调节装置用于调节两个压辊之间的间距。

10、作为本实用新型上述技术方案中废料筛选单元的优选方案,所述废料筛选单元包括废料筛选机,所述废料筛选机通过废料称重螺旋与炭粉制球机中的下轮碾机入料口连接。

11、作为本实用新型上述技术方案中烘干单元的优选方案,所述烘干单元为蒸气换热式烘干机;蒸气换热式烘干机由蒸气换热器提供热能,将炭粉制球机制成的炭球均匀的平铺在网带上,由传动装置拖动在蒸气换热式烘干机内上下往返移动。

12、作为本实用新型上述技术方案中成品仓储单元的优选方案,所述成品仓储单元包括成品仓斗式提升机、成品仓、电磁振动给料机和成品储存箱,烘干后的炭球通过成品仓斗式提升机输送至成品仓中,再通过电磁振动给料机将炭球输送至成品储存箱中。

13、本实用新型的优点与效果是:

14、1、该套设备已通过首台的设计、制造并投入量产使用,炭粉、粘结剂等各项配比混合、成球后的产品质量、成品的成球率、烘干后的含水率等各项技术指标均达到了预定的设计要求,解决了传统炭粉制球工艺落后,出球率低,效率低,污染大,危险性高的问题。

15、2、本套设备还具有功耗低,自动化程度高,操作简单的优点,并可实现连续生产,此技术填补了国内在炭粉制球的配套设备的空白。

技术特征:

1.一种炭粉制球系统,其特征在于:包括粘结剂输送单元、炭粉输送单元、供水单元、轮碾制球单元、废料筛选单元、烘干单元和成品仓储单元;所述粘结剂输送单元和炭粉输送单元均通过称重螺旋与轮碾制球单元连接,所述供水单元通过管路与轮碾制球单元连接,所述轮碾制球单元制得的炭球经过废料筛选单元筛选后,符合生产要求的炭球输送至烘干单元进行烘干,不符合生产要求的炭球通过称重螺旋输送至轮碾制球单元重新轮碾制球,烘干后的炭球输送至成品仓储单元中,形成一个系统的、连续的整套设备。

2.根据权利要求1所述的炭粉制球系统,其特征在于:所述粘结剂输送单元包括受料器、罗茨风机、上料罐、粘结剂仓和粘结剂称重螺旋,所述受料器通过管路与上料罐的进料口连接,通过罗茨风机将受料器中的粘结剂经过管路输送至上料罐中,上料罐位于粘结剂仓的顶部,上料罐中的粘结剂下落至粘结剂仓中,所述粘结剂仓的底部连接粘结剂称重螺旋的进料口,粘结剂称重螺旋的出料口与轮碾制球单元的入料口连接。

3.根据权利要求2所述的炭粉制球系统,其特征在于:所述炭粉输送单元包括炭粉暂存仓,所述炭粉暂存仓的上方设置仓顶除尘器,所述炭粉暂存仓的顶部设有受料口,所述炭粉暂存仓的底部连接炭粉称重螺旋的进料口,炭粉称重螺旋的出料口与轮碾制球单元的入料口连接。

4.根据权利要求3所述的炭粉制球系统,其特征在于:所述粘结剂称重螺旋和炭粉称重螺旋均为称重螺旋给料机,称重螺旋给料机包括星型给料机和称重螺旋,所述星型给料机设置在称重螺旋的顶部进料口,所述称重螺旋上设有称重传感器。

5.根据权利要求1所述的炭粉制球系统,其特征在于:所述供水单元包括车间供水管路,所述车间供水管路一端与车间水源连接,另一端依次设置调节阀、流量传感器和喷嘴,且喷嘴延伸入轮碾制球单元的入料口。

6.根据权利要求1所述的炭粉制球系统,其特征在于:所述轮碾制球单元包括轮碾机、混合料斗式提升机和炭粉制球机,所述轮碾机包括上轮碾机和下轮碾机,所述上轮碾机位于下轮碾机的顶部,下轮碾机的出料口通过混合料斗式提升机与炭粉制球机的入料口连接。

7.根据权利要求6所述的炭粉制球系统,其特征在于:所述上轮碾机和下轮碾机均包括轮碾壳体、轮碾电机、主轴、下料气缸、轮碾搅拌架、碾轮轴、搅拌盘、碾轮和下料口旋转臂,所述轮碾电机的驱动端联接主轴的一端,主轴的另一端延伸入轮碾壳体与轮碾搅拌架连接,两个所述碾轮轴和两个搅拌盘分别固定在轮碾搅拌架上,所述碾轮安装在碾轮轴上,所述轮碾壳体的底壁一侧设置下料口,所述下料口的开口处设置下料口阀板,所述轮碾壳体的侧壁与下料口相对应位置安装下料口旋转轴,所述下料气缸的一端销轴连接在轮碾机的架体上,所述下料气缸的驱动端销轴连接下料口旋转臂的一端,下料口旋转臂的另一端与下料口旋转轴的一端固定连接,下料口旋转轴的另一端与下料口阀板固定连接,所述下料口旋转臂、下料口旋转轴和下料口阀板之间同步转动。

8.根据权利要求6所述的炭粉制球系统,其特征在于:所述炭粉制球机包括制球电机、两个压辊和调节装置,所述制球电机带动两个压辊一起转动,所述两个压辊的外壁均开设半球型凹槽,且半球型凹槽之间位置相对应,可以组成球形空腔,调节装置用于调节两个压辊之间的间距。

9.根据权利要求1所述的炭粉制球系统,其特征在于:所述烘干单元为蒸气换热式烘干机;蒸气换热式烘干机由蒸气换热器提供热能,将炭粉制球机制成的炭球均匀的平铺在网带上,由传动装置拖动在蒸气换热式烘干机内上下往返移动。

10.根据权利要求1所述的炭粉制球系统,其特征在于:所述成品仓储单元包括成品仓斗式提升机、成品仓、电磁振动给料机和成品储存箱,烘干后的炭球通过成品仓斗式提升机输送至成品仓中,再通过电磁振动给料机将炭球输送至成品储存箱中。

技术总结

本技术公开了一种炭粉制球系统,涉及物料加工设备技术领域,所述粘结剂输送单元和炭粉输送单元均通过称重螺旋与轮碾制球单元连接,所述供水单元通过管路与轮碾制球单元连接,所述轮碾制球单元制得的炭球经过废料筛选单元筛选后,符合生产要求的炭球输送至烘干单元进行烘干,不符合生产要求的炭球通过称重螺旋输送至轮碾制球单元重新轮碾制球,烘干后的炭球输送至成品仓储单元中,形成一个系统的、连续的整套设备。炭粉、粘结剂等各项配比混合、成球后的产品质量、成品的成球率、烘干后的含水率等各项技术指标均达到了预定的设计要求,解决了传统炭粉制球工艺落后,出球率低,效率低,污染大,危险性高的问题。

技术研发人员:隋永丰,郝明月,高峰,郑守东,曲峰,罗昊,曾凡宇

受保护的技术使用者:辽宁忠旺机械设备制造有限公司

技术研发日:20230519

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!