一种适用于金属切削液净化回用处理的方法与流程

本发明属于切削液处理,涉及一种适用于金属切削液净化回用处理的方法。

背景技术:

1、多年以来,我国金属加工制造业蓬勃发展,机械加工设备(如:车床、铣床、磨床、加工中心、及其他数控机械加工设备)在进行金属切削加工,使用金属切削液的数量也随之急剧增加。因设备油污、金属粉末等对金属切削液的影响,当金属切削液使用一段时间后会变脏,不能满足使用要求,因此而产生金属切削液废液也急剧增加。由于该废液属于对环境影响较大的危险废液,不能直接排放,因此对环境造成了巨大压力。同时处理金属切削液废液也会造成机械加工企业的废液处理成本。为了解决该问题,目前主要采取处理方式主要有三种途径:一是将废液交由具有危废处理资质的第三方进行无害化处理;二是使用切削液过滤设备或滤材进行过滤后继续使用;三是利用离心式分离设备分离净化。

2、以上途径虽然均可以解决该问题,但都存在明显不足。

3、将废液交由具有危废处理资质的第三方进行无害化处理。这种方法主要弊端是处理成本较大,一般达到每吨2000-4000元,在处理过程中不仅需要添加药剂,还需要耗费大量电能,会产生废气、废渣等二次废弃物。二次废弃物还需要利用其它方法进行无害化处理,比如用燃烧法时会损耗天然气,还会增加二氧化碳排放量。同时这种处理方法会增加新的碳排放,经济价值和社会价值都比较差。

4、使用切削液过滤设备或滤材进行过滤后回用。该方法虽然相对于第一种有所优势,但存在过滤效率低、电能消耗高、滤材消耗大、滤材判废后也变成了固危废等弊端。且只能将废液中游离的杂油滤出,不能使溶解的油污分离,且液体中的颗粒物会堵塞滤材。同时过滤设备价格也较为昂贵,一般过滤能力200l/小时的设备价格在10万元以上。废弃的滤材作为固危废极难处理。

5、离心式过滤设备虽然可以很好的分离杂油和固体颗粒物,但存在处置效率低,一次性设备投入成本高,使用使能耗较高,且在车间移动使用时搭接临时线缆存在安全隐患。

6、综上,以上方法虽然都可以解决废切削液的减排降废和净化回用的问题,但均为物理方法处理,在实际应用中都会增加用户的各种成本和新的待解决问题。

技术实现思路

1、本发明解决的技术问题在于提供一种适用于金属切削液净化回用处理的方法,降低处理成本,可实现减碳降排,绿色生产。

2、本发明是通过以下技术方案来实现:

3、一种适用于金属切削液净化回用处理的方法,包括以下操作:

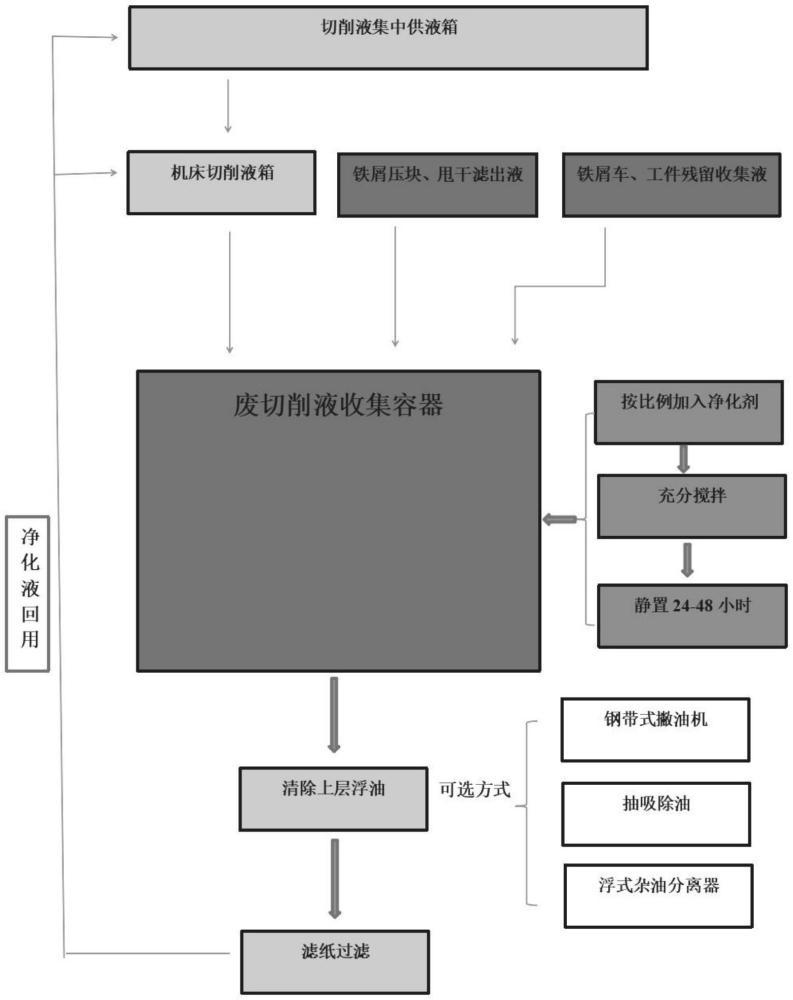

4、1)收集各环节中产生的金属切削液废液,并集中到废切削液收集容器中;

5、2)按0.5~3%的质量比加入净化剂,充分搅拌、混合均匀之后,静置24~48小时;

6、以质量分数计,所述净化剂至少包括10%~40%的阳离子聚合物、5%~15%的杀菌/抑菌剂、30%~60%的防锈剂;其中,阳离子聚合物使得被乳化的金属切削液油粒周围的电荷失去平衡,破乳后实现油液分层;阳离子聚合物还将悬浮物颗粒形成絮凝体,絮凝体沉降至底部;

7、3)待油液分层之后,除去上层浮油,并将金属切削液与底部沉淀分离;分离得到的金属切削液可投入回用。

8、进一步,以质量分数计,所述净化剂还包括1%~5%的ph调节剂、1~5%的络合剂。

9、进一步,以质量百分比计,所述净化剂包括以下组分:

10、阳离子聚合物10%~40%、杀菌/抑菌剂5%~15%、防锈剂30%~60%、ph调节剂1%~5%、络合剂1~5%;余量为水。

11、进一步,所述的阳离子聚合物为季铵盐阳离子聚合物;

12、所述防锈剂为三乙醇胺与三元酸的反应物;或者,为三乙醇胺与癸二酸的反应物。

13、进一步,金属切削液投入回用前,ph值应≥8.5;否则加入ph调节剂进行调整。

14、进一步,投入回用的净化液的浓度不低于原金属切削液的标准使用浓度值要求;

15、否则应补加原金属切削液提高浓度后回用。

16、进一步,以质量分数计,净化剂加入比例为:

17、净化半合成金属切削液时,加入比例为0.5%~0.8%;

18、净化全合成金属切削液时,加入比例为0.8%~1.0%。

19、进一步,采用钢带式撇油机或浮式杂油分离器除去上层浮油;

20、或者,采用抽吸除油的方式除去上层浮油。。

21、与现有技术相比,本发明具有以下有益的技术效果:

22、本发明提供的适用于金属切削液净化回用处理的方法,通过净化回收的金属切削液,并将其投入回用,减少处理能耗、降低处理成本、减少碳排放、解决金属加工行业绿色可持续发展的问题;同时助力用户实现减碳降排,净化回用每吨废液仅需月0.5度电能,无其他能源消耗;且处理过程中不会产生其他新的工业危废(固废、废液及废弃等),有助于实现绿色生产的目标。

23、本发明提供的适用于金属切削液净化回用处理的方法,投入小,处理成本仅需100元/吨;而且可根据现场条件利用现用容器即可应用该工艺进行净化处理,无需新增设备;效率高且灵活便捷,可以以两天为一个处理周期,一个处理周期内可满足0.1吨-100吨处理量需求。

技术特征:

1.一种适用于金属切削液净化回用处理的方法,其特征在于,包括以下操作:

2.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,以质量分数计,所述净化剂还包括1%~5%的ph调节剂、1~5%的络合剂。

3.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,以质量百分比计,所述净化剂包括以下组分:

4.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,所述的阳离子聚合物为季铵盐阳离子聚合物;

5.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,金属切削液投入回用前,ph值应≥8.5;否则加入ph调节剂进行调整。

6.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,投入回用的净化液的浓度不低于原金属切削液的标准使用浓度值要求;

7.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,以质量分数计,净化剂加入比例为:

8.如权利要求1所述的适用于金属切削液净化回用处理的方法,其特征在于,采用钢带式撇油机或浮式杂油分离器除去上层浮油;

技术总结

本发明公开了一种适用于金属切削液净化回用处理的方法,收集各环节中产生的金属切削液废液,并集中到废切削液收集容器中;按比例加入净化剂,充分搅拌、混合均匀之后,静置24~48小时;待油液分层之后,除去上层浮油,并将金属切削液与底部沉淀分离;分离得到的金属切削液可投入回用。本发明可减少处理能耗、降低处理成本、减少碳排放、解决金属加工行业绿色可持续发展的问题,同时助力实现减碳降排,实现绿色生产。

技术研发人员:赵奎,周晓英,赵晓燕

受保护的技术使用者:西安融鼎润业工业科技有限公司

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!