一种灵活加工多种原料的催化裂解方法和应用与流程

本发明涉及炼油化工,尤其涉及一种灵活加工多种原料的催化裂解方法和应用。

背景技术:

1、石油从地下开采出来,除作燃料外,不能直接利用,需要通过石油炼制和石油化工的处理才能变成形形色色的石油产品和化工产品为人类所利用,对社会有价值。

2、而原油炼化,指的是将原油通过各种生产装置,使重质油发生裂化反应,转变为裂化气,提炼成汽油、柴油等和聚丙烃、乙烯、丙烯、甲苯等下游产品。原油炼化的基本途径一般为:① 将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;② 通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。一般原油经过常减压蒸馏后可得到的汽油,煤油及柴油等轻质油品仅有10~40%,其余的是重质馏分油和残渣油。如果想得到更多轻质油品,就必须对重质馏分和残渣油进行二次加工。催化裂解是最常用的生产下游产品聚合级丙烯、丙烷、苯、甲苯、二甲苯等的生产工序。

3、催化裂解是在催化剂存在的条件下,对石油烃类进行高温裂解来生产乙烯、丙烯、丁烯等低碳烯烃,并同时兼产轻质芳烃的过程。由于催化剂的存在,催化裂解可以降低反应温度,增加低碳烯烃产率和轻质芳香烃产率,提高裂解产品分布的灵活性。

4、双提升管催化裂解技术基于多相复杂化学反应工程理论基础在不回炼汽油的情况下可显著提高装置的加工能力和目的产品收率,与传统催化裂解技术相比,其用两端提升管反应器替代原来的单一提升管反应器,构成两路循环的新反应-再生系统流程。

5、该技术具有极强的操作灵活性,通过工艺流程、设备参数和这操作条件的优化,以及配合适宜的催化剂,可提高目标产品收率,因此该技术受到石油领域人员的广泛关注。但是,现有技术通过双提升管催化裂解技术制备得到的聚合级丙烯以及丙烷、苯、甲苯、二甲苯等产率并不能完全满足工业化最大程度利用的期望,因此,研究开发一种新的方法提高双提升管催化裂解技术对原油催化裂解的效率具有重要意义。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种灵活加工多种原料的催化裂解方法和应用。所述方法使得原油炼化得到的聚合级丙烯收率较高,提高了原油利用率。

2、为达到以上目的,本发明采用的技术方案如下:

3、本发明提供了一种灵活加工多种原料的催化裂解方法,包括以下步骤:

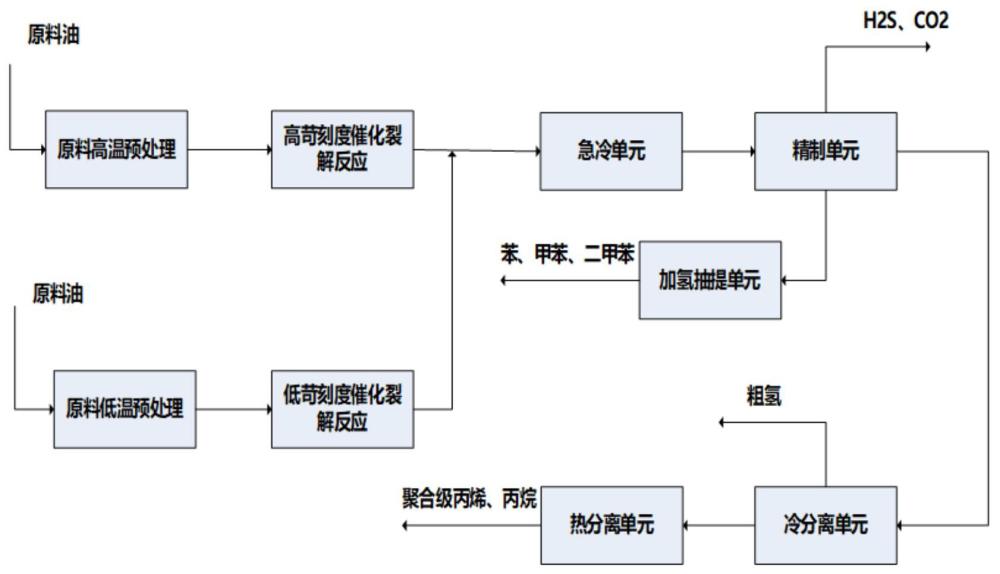

4、将原料a和b分别进行高苛刻度催化裂解反应和低苛刻度催化裂解反应,将得到的c6+组分产物依次经过急冷、压缩/精制、加氢抽提得到苯、甲苯、二甲苯,轻组分产物依次经过急冷、压缩/精制、冷分离、热分离得到丙烷和聚合级丙烯;

5、所述原料a和b独立的选自c1-c8烷烃汽油、掺杂高芳潜原料的c1-c8烷烃汽油、c2-c8烯烃汽油、掺杂轻柴油原料的c2-c8烯烃汽油、掺杂高烯烃组分原料的c2-c8烯烃汽油中的一种或多种。

6、本发明优选的,原料a选自c1-c8烷烃汽油或掺杂高芳潜原料的c1-c8烷烃汽油;

7、所述原料b选自c1-c8烷烃汽油、c2-c8烯烃汽油、掺杂轻柴油原料的c2-c8烯烃汽油或掺杂高烯烃组分原料的c2-c8烯烃汽油。

8、本发明更优选的,所述原料a和原料b均为c1-c8烷烃汽油;

9、或者,所述原料a选自掺杂高芳潜原料的c1-c8烷烃汽油,所述原料b选自c2-c8烯烃汽油;

10、或者,所述原料a选自c1-c8烷烃汽油,所述原料b选自掺杂轻柴油原料的c2-c8烯烃汽油;

11、或者,所述原料a选自c1-c8烷烃汽油,所述原料b选自掺杂高烯烃组分原料的c2-c8烯烃汽油;

12、所述c1-c8烷烃汽油包括但不限于加氢裂化轻石脑油、重整抽余油、拔头油、轻烃回收轻石脑油等。

13、所述c2-c8烯烃汽油包括但不限于催化稳定汽油、催化稳定轻石脑油、焦化汽油、汽油加氢轻汽油、汽油加氢中汽油等。

14、本发明进一步优选的,所述催化裂解方法包括以下几种:

15、所述将c1-c8烷烃汽油分别进行高苛刻度催化裂解反应和低苛刻度催化裂解反应,所述高苛刻度催化裂解反应和低苛刻度催化裂解反应的温度为650℃-660℃,所述反应的剂油比值为24-26;更进一步优选的,所述高苛刻度催化裂解反应和低苛刻度催化裂解反应的温度为655℃,所述反应的剂油比值为25;

16、或者,将掺杂高芳潜原料的c1-c8烷烃汽油进行高苛刻度催化裂解反应,并将c2-c8烯烃汽油进行低苛刻度催化裂解反应,所述高苛刻度催化裂解反应的温度为640℃-650℃,剂油比值为22-25,所述低苛刻度催化裂解反应的温度为625℃-635℃,剂油比值为15-18;更进一步优选的,所述高苛刻度催化裂解反应的温度为645℃,剂油比值为23.5;所述低苛刻度催化裂解反应的温度为630℃,剂油比值为16.5;

17、或者,将掺杂轻柴油原料的c2-c8烯烃汽油进行低苛刻度催化裂解反应,并将c1-c8烷烃汽油高苛刻度催化裂解反应,所述低苛刻度催化裂解反应的温度为635℃-645℃,剂油比值为19-21,所述高苛刻度催化裂解反应的温度为665℃-675℃,剂油比值为26-28;更进一步优选的,所述低苛刻度催化裂解反应的温度为640℃,剂油比值为20;所述高苛刻度催化裂解反应的温度为670℃,剂油比值为27;

18、或者,将掺杂高烯烃组分原料的c2-c8烯烃汽油经过低苛刻度催化裂解反应,并将c1-c8烷烃汽油进行高苛刻度催化裂解反应,所述低苛刻度催化裂解反应的温度为625℃-635℃,剂油比值为15-17,所述高苛刻度催化裂解反应的温度为660℃-670℃,剂油比值为25-27;更进一步优选的,所述低苛刻度催化裂解反应的温度为630℃,剂油比值为16.5;所述高苛刻度催化裂解反应的温度为665℃,剂油比值为26.5。本发明优选的,所述c1-c8烷烃汽油选自加氢裂化轻石脑油和/或重整抽余油;

19、优选的,所述c2-c8烯烃汽油选自催化汽油和/或焦化汽油。

20、本发明优选的,所述掺杂高芳潜原料的c1-c8烷烃汽油中高芳潜原料的含量为30%-100%;更优选为30%、70%或100%。

21、优选的,所述高芳潜原料中的芳潜量为45.5-51.5(m%)。

22、本发明优选的,所述掺杂轻柴油原料的c2-c8烯烃汽油中轻柴油原料的含量为30%-70%;更优选为30%或70%。

23、优选的,所述轻柴油原料中烃类组成:链烷烃(m/m):38.5-42.5;总环烷烃(m/m):36-40;总饱和烃(m/m):72.5-76.5;总芳烃(m/m):19.5-23.5。

24、上述m/m代表质量百分比。

25、本发明优选的,所述掺杂高烯烃组分原料的c2-c8烯烃汽油中高烯烃组分原料的含量为20%-100%;更优选为20%、50%、70%或100%。

26、优选的,所述高烯烃组分原料中的烯烃含量为35-85 vol.%。

27、本发明优选的,所述高烯烃组分原料中的烯烃选自c3-c5烯烃,其中正丁烯含量为13.41 vol.%,反丁烯含量为14.22 vol.%,二烯烃+炔烃<2 vol.%。

28、本发明优选的,所述高苛刻度催化裂解反应前还包括高温预处理,其温度为506℃-526℃;更优选为515℃或510℃。

29、所述低苛刻度催化裂解反应前还包括低温预处理,其温度为210℃-230℃;更优选为230℃或220℃。

30、本发明还提供了上述的催化裂解方法在原油炼化制备聚合级丙烯中的应用;

31、所述聚合级丙烯的收率为25%-37%。

32、此外,采用上述的催化裂解方法还可得到收率为13.4%-19.2%的芳烃。

33、所述芳烃选自苯、甲苯、二甲苯中的一种或多种。

34、与现有技术相比,本发明提供的灵活加工多种原料的催化裂解方法,包括以下步骤:将原料a和b分别进行高苛刻度催化裂解反应和低苛刻度催化裂解反应,将得到的c6+组分产物依次经过急冷、压缩/精制、加氢抽提得到苯、甲苯、二甲苯,轻组分产物依次经过急冷、压缩/精制、冷分离、热分离得到丙烷和聚合级丙烯;所述原料a和b独立的选自c1-c8烷烃汽油、掺杂高芳潜原料的c1-c8烷烃汽油、c2-c8烯烃汽油、掺杂轻柴油原料的c2-c8烯烃汽油、掺杂高烯烃组分原料的c2-c8烯烃汽油中的一种或多种。所述方法使得原油炼化得到的聚合级丙烯的收率较高,这对解决原油炼化利用率低,原油下游产品产率低的问题具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!