一种由聚丙烯塑料制备链长可控alpha烯烃的方法

本发明属于塑料回收,涉及一种由聚丙烯塑料制备链长可控alpha烯烃的方法。

背景技术:

1、现有技术中由聚丙烯塑料制备alpha烯烃的方法有:(1)直接热分解法降解聚丙烯废料制备高纯度α烯烃,反应装置采用连续搅拌釜式反应器,添加物料后通过氮气吹扫去除氧气。在机械搅拌下360℃反应5小时后停止加热。该方法得到的产物为宽分布的α烯烃,平均分子量约420,纯度约为32%。(2)反应后再精馏产物与反应物置于同一个反应器中一段时间,所得产物反复聚合又分解。经过多次分解后,产物结构更复杂。易获得内烯烃含量更高的产物。此外,由于存在聚合和分解的竞争反应,使得产物的结构更加复杂化。例如,分解反应在批量反应器中进行时,达到一定程度后会自动停止。(3)一种science报道的基于温度梯度反应器的反应技术,使用了特殊的温度梯度裂解反应器。在机械搅拌下360℃反应10小时后停止加热。产物为宽分布的α烯烃,平均分子量约590,纯度36%,无法制窄碳链分布且高纯度的α烯烃。(4)文献报道一种催化分解方法,使用介孔内嵌贵金属催化剂的多孔催化剂。其中介孔催化剂采用文献(例如:j. am. chem. soc. 2023, 145, 17936−17944)公布的msio2/pt/mcm-48的合成方法。裂解反应添加了5%质量分数的催化剂,反应温度为300摄氏度。其他部分与本方案。所得产物的分子量为415,接近文献报道的分子量。但该α烯烃产物的纯度为42%。(5)cn 118085398 a公布的一种将塑料转化为聚合物蜡的方法,使用反应-分离耦合技术和类似图1 的反应装置将塑料转化为烯烃聚合物蜡。该方法通过延长(3)中装置里反应区到冷凝器的距离使得升华的分解碎片返回分解装置,减少产物中高分子量(~1000)的低聚体含量。

2、由此可见,现有技术缺乏对不同链长产物的选择性,导致裂解反应所得链长分布过宽,纯度低,一般包含大量碳数在30以上的产物,无法直接用作工业原料。因此,由聚丙烯塑料制备alpha烯烃的方法尚需进一步完善。

技术实现思路

1、本发明采用反应-精馏技术,建立了聚丙烯塑料裂解后产物链长的识别、分离和再分解机制,实现了特定分子量alpha烯烃的高产率、高纯度的制备。由此提供了一种由聚丙烯塑料制备链长可控alpha烯烃的方法。

2、一种由聚丙烯塑料制备链长可控alpha烯烃的方法,包括如下步骤:

3、(1)惰性气体环境下,将聚丙烯废料加入到热解器中并加热至200-500℃,保持温度不变;

4、(2)在反应余热的作用下,不同碳链长度的alpha烯烃分布在精馏器对应的温度区间内,确定目标长度的alpha烯烃的分布位置并进行收集;碳链长度过长的烯烃回流热解;随着目标长度的alpha烯烃的收集,和反应的继续进行,产出更多的目标长度的烯烃并进行收集。

5、进一步的,所述目标长度的alpha烯烃的收集温度的计算公式为t=ab+c,其中,a为是热量耗散的系数,取值范围为0<a<1.1,b为目标长度的alpha烯烃沸点温度,c为经验常数。

6、进一步的,a是热量耗散的校正系数,取值范围为0<a<1.1。其中a的取值与塔器上温度传感器位置和塔器材料有关。当传感器位于塔器内部,测量的是塔板上温度时,a的值近似为1;当测量位置位于塔器外侧时,系数与塔器材料和厚度相关。当塔器材料不导热时,无法通过测量温度实现选择性的产物收集,当塔器材质为玻璃时且厚度为2mm,此时a的取值为0.5。当塔器材质为导热良好的实心金属材料时,a的取值近似为0.86。

7、进一步的,b为目标长度的alpha烯烃沸点温度,c为塔顶气体组分的温度,因此可以近似为环境温度,取值与气候和季节相关。

8、进一步的,反应和精馏达到平衡后可以稳定的馏出,平衡的标志是精馏柱温度近似恒定,温度变化δt<5℃。

9、进一步的,精馏柱温度梯度的调节通过调整热解器温度(200-500℃)或对施加外部控温实现。

10、进一步的,所述精馏器选自多塔板精馏装置,进一步的塔板数选自3-9。

11、进一步的,所述精馏器的出口数可以设置1-9个,可以根据需要获得一种或者多种对应的alpha烯烃。

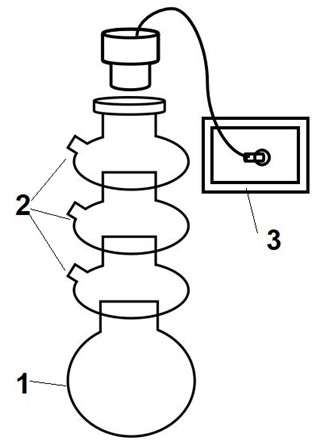

12、进一步的,由聚丙烯废料制备高纯度alpha烯烃的方法,采用三塔板反应精馏装置(图1),三塔板反应精馏装置包括热解部分和精馏部分,热解部分为热解器,精馏部分为精馏塔,精馏塔置于热解器上方,精馏塔含有3个塔板,塔板从顶部到底部命名为塔板一、塔板二,塔板三,塔板为溢流塔板,其中塔板一包括气体收集袋。具体步骤如下:将聚丙烯颗粒加入到热解器后,用氮气对三塔板反应精馏装置内部进行吹扫,排除氧气,随后将三塔板反应精馏装置密封,精馏塔顶部塔板一接有气体收集袋,用于收集气体并保持气压稳定。反应装置完成后将热解器温度升温至360℃,精馏塔部分不进行加热,仅利用反应的余热进行分离。

13、进一步的,由聚丙烯废料制备高纯度alpha烯烃的方法,采用多塔板、单一出料口的反应精馏装置(图10),热解为一个连续搅拌反应釜,反应釜内置搅拌机和叶片,外接一个保温的刺型精馏柱,该精馏柱长度为52 cm,顶端连接一个冷凝器,用于冷却蒸气和样品采出。由于反应装置不存在可以储存馏分的塔板,馏分将回流继续热解,直到分解为可以从塔顶逸出的挥发性烃,挥发性烃的平均分子量符合经验公式“t=ab+c”。

14、有益效果:

15、(1)本发明的反应-精馏技术,将聚烯烃转化为较高纯度的某分子量的α烯烃,所得α烯烃纯度提升为90%,远高于传统直接分解、反应-分离、和催化分解得到纯度(一般低于40%)。

16、(2)本发明的反应-精馏技术,将聚烯烃转化为较高纯度的某分子量的α烯烃,所得α烯烃的分布宽度,如利用正态分布近似表示,其方差<3。而传统技术所得方差一般接近或大于8,分布很宽。

17、(3)本发明的反应-精馏技术,将聚烯烃转化为较高纯度的某分子量的α烯烃,所得α烯烃中烯基浓度高(10 mmol/g),并且可调范围广(0.5-10 mmol/g)。

18、(4)本发明的反应-精馏技术,将聚烯烃转化为较高纯度的某分子量的α烯烃,所得α烯烃的分子量可通过反应时间(1-5h)和塔板数进行调控。

19、(5)本发明避免了使用化学性质不稳定的反应物或昂贵复杂的催化剂,在非催化的条件下达到裂解目的。避免了现有技术下催化剂不可复用、活性低、效果差的困境。相较于传统的连续精馏法,也避免了精馏过程产物和额外能源的损耗。使得聚烯烃的热分解产物可以作为一种化工原料,用于精细化工品的生产,而非只能作为燃料,润滑油类产品,粗放使用。因此,本技术可以做为聚烯烃升级回收在精细化工领域应用的铺垫。

技术特征:

1.一种由聚丙烯塑料制备链长可控alpha烯烃的方法,包括如下步骤:

2.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,所述目标长度的alpha烯烃的收集温度的计算公式为t=ab+c,其中,a为是热量耗散的系数,取值范围为0<a<1.1,b为目标长度的alpha烯烃沸点温度,c为经验常数。

3.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,反应和精馏达到平衡后可以稳定的馏出,平衡的标志是精馏柱温度近似恒定,温度变化δt<5℃。

4.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,精馏柱温度梯度的调节通过调整热解器温度为200-500℃实现。

5.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,所述精馏器选自多塔板精馏装置。

6.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,所述精馏器的出口数可以设置1-9个。

7.如权利要求1所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,采用三塔板反应精馏装置,三塔板反应精馏装置包括热解部分和精馏部分,热解部分为热解器,精馏部分为精馏塔,精馏塔置于热解器上方,精馏塔含有3个塔板,塔板从顶部到底部命名为塔板一、塔板二,塔板三,塔板为溢流塔板,其中塔板一包括气体收集袋;具体步骤如下:将聚丙烯颗粒加入到热解器后,用氮气对三塔板反应精馏装置内部进行吹扫,排除氧气,随后将三塔板反应精馏装置密封,气体收集袋用于收集气体并保持气压稳定,反应装置完成后将热解器温度升温至360℃,精馏塔部分不进行加热,仅利用反应的余热进行分离。

8.如权利要求2所述的一种由聚丙烯塑料制备链长可控alpha烯烃的方法,其特征是,采用多塔板、单一出料口的反应精馏装置,热解为一个连续搅拌反应釜,反应釜内置搅拌机和叶片,外接一个保温的刺型精馏柱,精馏柱长度为52 cm,顶端连接一个冷凝器,用于冷却蒸气和样品采出,由于反应装置不存在可以储存馏分的塔板,沸点较高的馏分将进入回流继续热解,直到分解为可以从塔顶逸出的挥发性烃,挥发性烃的平均分子量符合经验公式“t=ab+c”。

技术总结

本发明提供了一种由聚丙烯塑料制备链长可控alpha烯烃的方法,包括如下步骤:(1)氮气环境下,将聚丙烯废料加入到热解器中并加热至200‑500℃,保持温度不变;(2)在反应余热的作用下,不同碳链长度的alpha烯烃分布在精馏器对应的温度区间内,确定目标长度的alpha烯烃的分布位置并进行收集;碳链长度过长的烯烃回流热解;随着目标长度的alpha烯烃的收集,和反应的继续进行,产出更多的目标长度的a烯烃并进行收集。本发明采用反应‑精馏技术,建立了聚丙烯废料裂解后后产物链长的识别、分离和再分解机制,实现了特定分子量alpha烯烃的高产率、高纯度的获得。

技术研发人员:许振,张其坤,潘富平,张洋,兰玥

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!