节能型浸渍剂沥青循环制备设备及方法与流程

本发明涉及浸渍沥青生产设备的,尤其涉及节能型浸渍剂沥青循环制备设备。

背景技术:

1、浸渍剂沥青,即浸渍沥青,是指通过溶解、分离和再生等步骤,在一定温度和压力下使液态浸渍剂浸入炭材料气孔中制备而成的一种高粘度、高分子量的产品。浸渍沥青具有优良的物理和化学性质。在建筑领域(屋顶防水层、建筑围护结构等)、交通领域(道路路面、桥面等)、机械领域(防腐涂层、印刷油墨等)等领域均有广泛应用。而随着科技的不断进步,浸渍沥青的应用领域也在不断拓展。了解和掌握浸渍沥青的制备方法、性质和应用领域等相关知识,有助于更好地推动浸渍沥青的发展和应用。

2、浸渍剂沥青的制备工艺流程主要包括:将破碎、筛分、除尘后的沥青原料加热至熔融状态,而后加入适量、合适的溶剂,用于去除喹啉等不溶物;在搅拌均匀后,将熔融的沥青冷却而形成固体颗粒;再将颗粒通过再生器进行高温处理,提高其质量。

3、在上述工艺过程中,沥青原料的热熔以及溶剂的融合逐一进行。但是一次工艺,没有办法将原料中含有的喹啉不溶物等杂质剔除干净;因此,大多时候,工厂会利用泵机将熔态的原料在萃取塔和热熔罐内进行循环,以达到多次工艺剔净杂质的目的。但是在随熔态原料输送的过程中,热量流失,造成熔态原料温度变化,很容易影响萃取除杂过程。而且热量流失,温度降低,就会使得后续热熔罐的加热设备持续高档作业,容易超载。

4、为此,本发明提供一种节能型浸渍剂沥青循环制备设备,在循环工艺萃取除杂过程中,尽可能的进行热量回收利用,即减少资源浪费,又避免熔态原料温度变化而影响萃取过程。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种节能型浸渍剂沥青循环制备设备。

2、为了实现上述目的,本发明采用了如下技术方案:

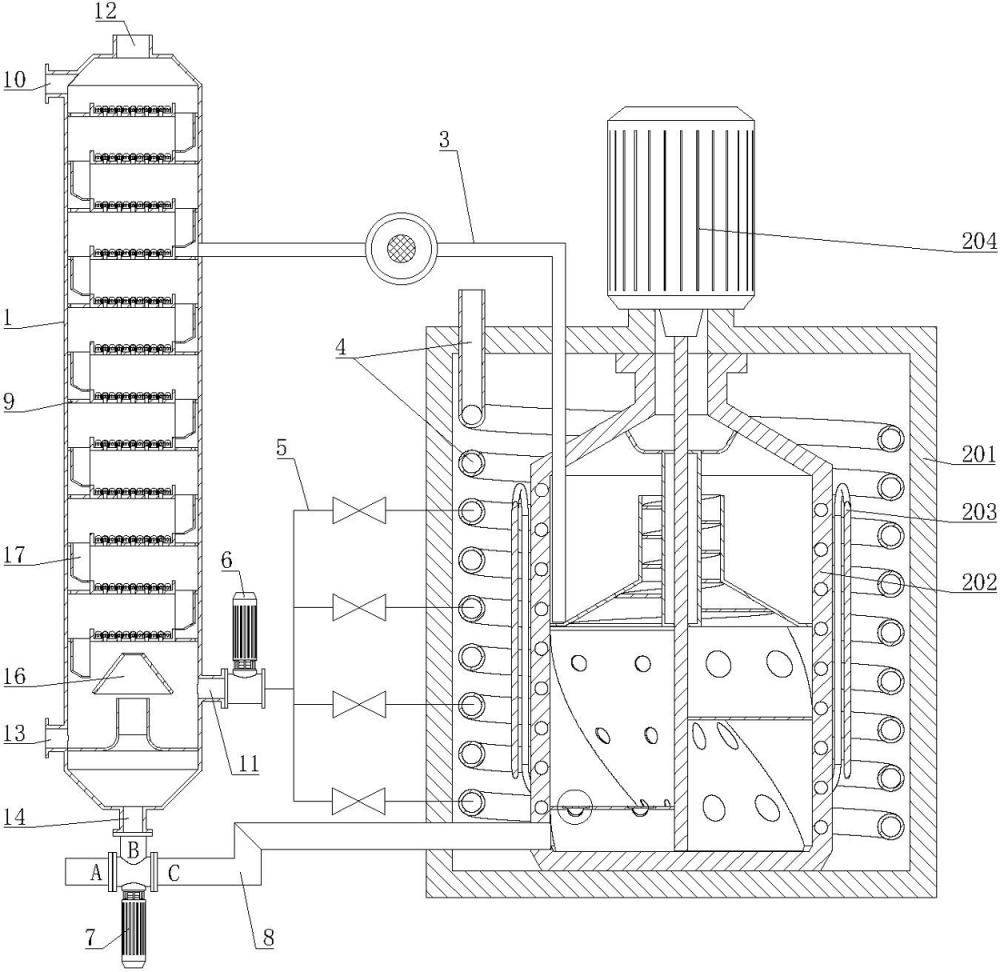

3、节能型浸渍剂沥青循环制备设备,包括板式塔、热熔罐,所述板式塔内底端设有受液盘,受液盘中部设有溢流管,板式塔内竖向间隔设有多个塔盘,相邻塔盘相背一端均嵌装有降液管,板式塔侧壁位于受液盘边侧设有排污口、位于最上方的塔盘上方设有进料口、位于最下方的塔盘与受液盘之间设有进气口、顶壁设有排气口、底壁设有出料口,进料口连接有进料管;

4、所述热熔罐包括外罐和内罐,外罐与内罐之间周列有加热组件,外罐内设有螺旋缠绕在加热组件外的换热管,换热管的进气端延伸至外罐外、出气端与进气口相通,出料口经三通阀与内罐底壁相通,内罐上端经料管一与板式塔相通,料管一与进料管螺旋缠绕设置;内罐内设有机械搅拌组件,以促进萃取剂和熔态原料融合以及融合后的原料输送分离。

5、优选的,所述机械搅拌组件包括固定在外罐顶壁上的电机,电机的输出端连接有伸入内罐中的转轴,转轴下部分环形阵列有多个螺旋板,螺旋板上设有多个沉槽式的灌口,每个灌口处均转动安装有封板;

6、内罐内壁位于螺旋板上方设有锥形的封斗,内罐顶壁上转动安装有套筒,套筒与转轴同轴心设置且伸入封斗内,套筒与转轴之间经棘轮机构连接,塔筒侧壁设有绞龙,绞龙形状与封斗内壁贴合。

7、优选的,所述塔盘沿相邻降液管对称方向对称设有溢流堰。

8、优选的,所述塔盘上阵列有若干气孔。

9、优选的,所述气孔上套设有止回阀套。

10、优选的,所述板式塔内位于最下方的降液管出口与溢流管上方设有导流罩。

11、优选的,所述料管一与板式塔连通处位于进料口下方。

12、优选的,所述换热管竖向间隔连通有多个分流管,每个分流管外端口均连通有截止阀,每个截止阀均与进气口连通,所有分流管均绕进料管螺旋缠绕设置。

13、优选的,所述降液管面向塔盘轴心一侧开口、下端封口,且降液管封口处与溢流堰贴合持平。

14、一种节能型浸渍剂沥青循环制备方法,包括以下步骤:

15、s1:将沥青原料溶解;

16、s2:将溶解后的混合液体从进料口注入板式塔内;

17、s3:将板式塔内的混合液体注入内罐中,加入萃取剂进行搅拌加热;

18、s4:将内罐中融合后的混合液体再次注入板式塔内进行循环流动。

19、与现有技术相比,本发明提供了一种节能型浸渍剂沥青循环制备设备,具备以下有益效果:

20、1、相对于传统的板式塔单独蒸馏加热,本方案以本来产生热空气的加热组件对混合液体进行循环加热,通过混合溶液的循环而与新注入混合液体交融,使得再次混合后的混合液体具有一定温度,那么此时在分离低挥发性成分时所需的热空气的量以及热空气的温度均有所降低,从而降低了热需求,增快萃取蒸馏速度,也提高了加热组件的热量利用率;同时混合液体多次循环,也能将低挥发性成分彻底分离,提高成品质量。

21、2、料管一与进料管螺旋缠绕设置,使得溶解状态的沥青原料混合液体在注入板式塔前与料管一内的一次提纯混合液体进行接触换热,提前受热,降低后续混合液体升温时间,加快萃取蒸馏进程,使得热量得以充分回收利用,减少热量外散浪费;也避免了混合液体循环输送过程中的热量流失导致进入板式塔内的混合液体温度降低,而需要更多时间进行升温,导致萃取蒸馏时间延长。

22、本发明的其他优点、目标和特征,在某种程度上将在随后的说明书中进行阐述;并且在某种程度上,基于对下文的考察研究,对本领域技术人员而言将是显而易见的;或者,可以从本发明的实践中得到教导。

技术特征:

1.节能型浸渍剂沥青循环制备设备,其特征在于,包括板式塔(1)、热熔罐(2),所述板式塔(1)内底端设有受液盘(19),受液盘(19)中部设有溢流管(20),板式塔(1)内竖向间隔设有多个塔盘(9),相邻塔盘(9)相背一端均嵌装有降液管(17),板式塔(1)侧壁位于受液盘(19)边侧设有排污口(13)、位于最上方的塔盘(9)上方设有进料口(10)、位于最下方的塔盘(9)与受液盘(19)之间设有进气口(11)、顶壁设有排气口(12)、底壁设有出料口(14),进料口(10)连接有进料管;

2.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述机械搅拌组件(204)包括固定在外罐(201)顶壁上的电机(2041),电机(2041)的输出端连接有伸入内罐(202)中的转轴(2042),转轴(2042)下部分环形阵列有多个螺旋板(2043),螺旋板(2043)上设有多个沉槽式的灌口(2044),每个灌口(2044)处均转动安装有封板(2045);

3.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述塔盘(9)沿相邻降液管(17)对称方向对称设有溢流堰(16)。

4.根据权利要求3所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述塔盘(9)上阵列有若干气孔(18)。

5.根据权利要求4所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述气孔(18)上套设有止回阀套。

6.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述板式塔(1)内位于最下方的降液管(17)出口与溢流管(20)上方设有导流罩(15)。

7.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述料管一(3)与板式塔(1)连通处位于进料口(10)下方。

8.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述换热管(4)竖向间隔连通有多个分流管(5),每个分流管(5)外端口均连通有截止阀,每个截止阀均与进气口(11)连通,所有分流管(5)均绕进料管螺旋缠绕设置。

9.根据权利要求1所述的节能型浸渍剂沥青循环制备设备,其特征在于,所述降液管(17)面向塔盘(9)轴心一侧开口、下端封口,且降液管(17)封口处与溢流堰(16)贴合持平。

10.一种利用权利要求1-9任意一项权利要求所述设备循环准备节能型浸渍剂沥青的方法,包括以下步骤:

技术总结

本发明涉及浸渍沥青生产设备的技术领域,尤其涉及节能型浸渍剂沥青循环制备设备。包括板式塔、热熔罐,所述热熔罐包括外罐和内罐,外罐与内罐之间周列有加热组件,外罐内设有螺旋缠绕在加热组件外的换热管,换热管的进气端延伸至外罐外、出气端与进气口相通,出料口经三通阀与内罐底壁相通,内罐上端经料管一与板式塔相通,料管一与进料管螺旋缠绕设置;内罐内设有机械搅拌组件。通过混合溶液的循环而与新注入混合液体交融,使得再次混合后的混合液体具有一定温度,在分离低挥发性成分时所需的热空气的量以及热空气的温度均有所降低,从而降低了热需求,增快萃取蒸馏速度,也提高了加热组件的热量利用率。

技术研发人员:韩传功,张慧,杨帅远,张晓明,姜斐,王舒乐,赵志伟,杨航,董冰,丁高迪

受保护的技术使用者:河南首成科技新材料有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!