一种可降解轨道轮缘润滑组合物及其制备方法与流程

本发明涉及润滑剂,具体为一种可降解轨道轮缘润滑组合物及其制备方法。

背景技术:

1、我国高铁列车的车轮轮缘与钢轨内侧相接触,从而产生经常性摩擦。特别在拐弯处由于离心力作用,车轮向钢轨挤压,钢轨的内侧面与车轮轮缘剧烈摩擦而严重磨损,缩短了钢轨和车轮的使用寿命。轮缘润滑是指在机车轮缘与铁轨接触位置增加润滑措施,这样可以有效减少接触面的摩擦,进而有效降低火车机车轮缘铁轨的损耗。轮缘润滑剂对钢轨和车轮进行润滑是减少轮缘和钢轨间的摩擦力,降低机车动力损耗,改善轮轨相互作用,减轻轮轨磨损最有效的方法。目前我国铁路机车最常用的是安装喷射装置和喷嘴,这两个装置可以使列车在运行过程中按照事先设定好的频率向轮缘内侧喷射润滑脂,进而使润滑脂可以充分附着到轮缘上,减少铁轨之间的摩擦,同时将钢与钢之间的摩擦变成油与油之间的摩擦,降低列车运行中的摩擦损耗。

2、润滑剂可以起到润滑,减少摩擦,填充空隙,密封,防锈等作用,广泛应用在火车轨道轮缘,汽车发动机,变速器,精密机床等方面。常见的润滑剂是以矿物油类作为基础油,存在难以生物降解,污染较大的问题。近年来发展生物降解润滑剂成为研究趋势。

3、以植物油基合成酯类作为润滑剂的基础油,可以弥补矿物油基润滑剂某些性能上的不足,并且植物油基合成酯具有良好的可降解性能,制备方法简单,润滑性能好等优点。如蓖麻油,油酸季戊四醇酯,三羟甲基丙烷三硬脂酸酯等。环氧大豆油廉价易得,可生物降解,绿色环保,在润滑剂等方面有广泛的应用。专利cn109536260b公开了具有高润滑性能的环保型润滑脂及其制备方法,以环氧大豆油和氯化石蜡作为基础油,与12-羟基硬脂酸、氢氧化锂粉末、复合热稳定剂、羧甲基纤维素等复配,得到的环保型润滑脂具有很高的润滑性能和生物降解性。但是该润滑脂没有表现出较低的摩擦系数和良好的减摩润滑性能。

技术实现思路

1、解决的技术问题是:提供了一种润滑性能好,减摩性优良的轨道轮缘润用滑组合物及其制备方法。

2、技术方案:一种可降解轨道轮缘润滑组合物,包括60-86重量份环氧大豆油酯基础油,3-6重量份有机硅四氟硼酸盐减摩剂,3-8重量份硬脂酸,0.5-5重量份氢氧化钙,1-3.5重量份异丙醇铝,1-6重量份柠檬酸钙,1-3重量份防锈剂,5-8重量份增粘剂;

3、环氧大豆油酯基础油的制备方法包括:

4、步骤a、向反应容器中加入环氧大豆油,己二酸,加热至170-180℃,搅拌反应5-10min,搅拌并冷却至室温,得到己二酸改性环氧大豆油。

5、步骤b、向装有分水器,冷凝回流管的反应容器中加入甲苯,己二酸改性环氧大豆油,三羟甲基丙烷,对甲苯磺酸,在氮气气氛中,反应后减压蒸馏,干燥,得到环氧大豆油酯基础油。

6、优选的,步骤a中,己二酸的质量是环氧大豆油质量的8-14%。

7、优选的,步骤b中三羟甲基丙烷,对甲苯磺酸的质量分别是己二酸改性环氧大豆油质量的5-8%、0.8-1.2%。

8、优选的,步骤b中反应的温度为155-170℃,时间为3-5h。

9、优选的,有机硅四氟硼酸盐减摩剂的制备方法包括:

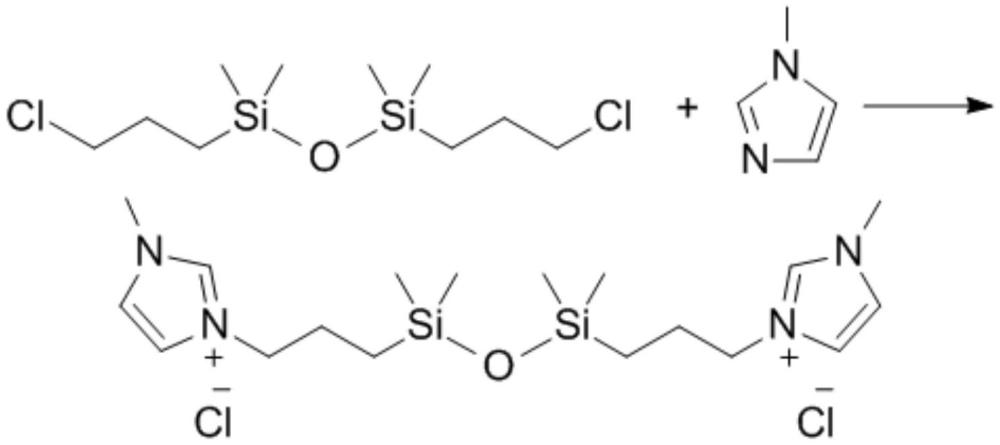

10、步骤(1)、向装有冷凝回流管的反应容器中加入乙腈,1,3-二(3-氯丙基)-1,1,3,3-四甲基二硅氧烷,n-甲基咪唑,置于微波反应器中进行反应8-12min,设置功率为500-600w,冷却,减压蒸馏,石油醚洗涤产物,然后用乙醇重结晶,得到有机硅季铵盐。反应式为:

11、

12、步骤(2)、向反应容器中加入乙腈,有机硅季铵盐,水,四氟硼酸钠,加热至60-70℃,反应3-5h,减压蒸馏除去乙腈,残留溶液用二氯甲烷萃取,有机相减压蒸馏,丙酮洗涤,干燥,得到有机硅四氟硼酸盐减摩剂。反应式为:

13、

14、优选的,步骤(1)中,n-甲基咪唑的质量是1,3-二(3-氯丙基)-1,1,3,3-四甲基二硅氧烷质量的57-65%。

15、优选的,四氟硼酸钠的质量是有机硅季铵盐质量的49-56%。

16、优选的,可降解轨道轮缘润滑组合物的制备方法包括:将环氧大豆油酯基础油投入到反应釜中,升温到115-125℃加入异丙醇铝,待异丙醇铝融化后加入硬脂酸,搅拌反应30-40min(此时硬脂酸和异丙醇铝反应,生成异丙醇铝基化合物,常规铝基润滑脂生产,要在它们反应结束后,要外加一定的水来继续反应,外加水在生产过程中容易出现危险,一容易溢出,二加水后反应会迅速产生大量的异丙醇气体,容易发生易燃易爆);温度降至100-110℃,再加入氢氧化钙,搅拌30-40min(此时过量的硬脂酸和氢氧化钙反应,缓慢生成水和硬脂酸钙;水和s1过程反应产物异丙醇铝基化合物反应缓慢释放出异丙醇气体);将温度升温到150-155℃,加入柠檬酸钙搅拌30-40min,再补加环氧大豆油酯基础油,继续升温到160-165℃,保温20-30min,确保异丙醇铝硬脂酸皂、硬脂酸钙和柠檬酸钙三者形成氢键作用,有机结合一体;将物料从反应釜转移到调合釜中进行冷却,再补加环氧大豆油酯基础油,循环剪切60-90min;最后加入有机硅四氟硼酸盐减摩剂,防锈剂,增粘剂,30mpa压力下,110℃中高压均质,脱气,过滤,包装,得到可降解轨道轮缘润滑组合物。

17、技术效果:本发明利用己二酸的一个羧基与环氧大豆油的环氧基团进行反应,得到己二酸改性环氧大豆油,引入的羧基再与三羟甲基丙烷发生酯化反应,得到的可生物降解的植物油基环氧大豆油酯作为润滑组合物的基础油。

18、本发明选用铝基钙基复合皂,在铝基脂反应过程中改变传统加水置换除异丙醇的做法,采用在铝基反应过程中加氢氧化钙和过量的硬脂酸反应生的水来置换出异丙醇气体,同时也引入了钙皂,提高润滑脂抗磨性能;并且在反应过程中加入一定量的柠檬酸钙高温复合后可以使润滑脂有一个较高的滴点,其使用温度可以达到120℃以上;同时采用一定量的增粘剂提高润滑脂附着力,采用一定量的防锈剂更能保护铁轨不被锈蚀。

19、本发明以1,3-二(3-氯丙基)-1,1,3,3-四甲基二硅氧烷,n-甲基咪唑和四氟硼酸钠等作为反应物,经过季铵化和离子交换作用,得到新型的有机硅四氟硼酸盐减摩剂。再与环氧大豆油酯基础油,硬脂酸,氢氧化钙,异丙醇铝,柠檬酸钙,防锈剂,增粘剂等进行复配,得到的可降解轨道轮缘润滑组合物具有稳定成脂,锥入度大的特点,并且加入了耐温性的有机硅四氟硼酸盐减摩剂,润滑组合物的磨痕直径更小,并且在不同温度下均具有较小的摩擦系数,有利于减小摩擦,表现出优异的减摩润滑性能。在火车轨道轮缘减摩润滑等方面有很好的实际应用。

技术特征:

1.一种可降解轨道轮缘润滑组合物,其特征在于,所述可降解轨道轮缘润滑组合物包括60-86重量份环氧大豆油酯基础油,3-6重量份有机硅四氟硼酸盐减摩剂,3-8重量份硬脂酸,0.5-5重量份氢氧化钙,1-3.5重量份异丙醇铝,1-6重量份柠檬酸钙,1-3重量份防锈剂,5-8重量份增粘剂;

2.根据权利要求1所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤a中,己二酸的质量是环氧大豆油质量的8-14%。

3.根据权利要求1所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤b中,三羟甲基丙烷,对甲苯磺酸的质量分别是己二酸改性环氧大豆油质量的5-8%、0.8-1.2%。

4.根据权利要求1所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤b中,反应的温度为155-170℃,时间为3-5h。

5.根据权利要求1所述的可降解轨道轮缘润滑组合物,其特征在于,所述有机硅四氟硼酸盐减摩剂的制备方法包括:

6.根据权利要求5所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤(1)中,n-甲基咪唑的质量是1,3-二(3-氯丙基)-1,1,3,3-四甲基二硅氧烷质量的57-65%。

7.根据权利要求5所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤(1)中,反应时微波反应器的功率为500-600w,反应时间为8-12min。

8.根据权利要求5所述的可降解轨道轮缘润滑组合物,其特征在于,所述步骤(2)中,四氟硼酸钠的质量是有机硅季铵盐质量的49-56%。

9.一种如权利要求1-8任一项所述的可降解轨道轮缘润滑组合物的制备方法,其特征在于,所述制备方法包括:将环氧大豆油酯基础油投入到反应釜中,升温到115-125℃加入异丙醇铝,待异丙醇铝融化后加入硬脂酸,搅拌反应30-40min;温度降至100-110℃,再加入氢氧化钙,搅拌30-40min;将温度升温到150-155℃,加入柠檬酸钙搅拌30-40min,再补加环氧大豆油酯基础油,继续升温到160-165℃,保温20-30min;将物料从反应釜转移到调合釜中进行冷却,再补加环氧大豆油酯基础油,循环剪切60-90min;最后加入有机硅四氟硼酸盐减摩剂,防锈剂,增粘剂,高压均质,脱气,过滤,包装,得到可降解轨道轮缘润滑组合物。

技术总结

本发明涉及润滑剂技术领域,且公开了一种可降解轨道轮缘润滑组合物及其制备方法,包括60‑88重量份环氧大豆油酯基础油,3‑6重量份有机硅四氟硼酸盐减摩剂,3‑8重量份硬脂酸,0.5‑5重量份氢氧化钙,1‑3.5重量份异丙醇铝,1‑6重量份柠檬酸钙,1‑3重量份防锈剂,5‑8重量份增粘剂;本发明加入耐温性的有机硅四氟硼酸盐减摩剂,使得润滑组合物在不同温度下均具有较小的摩擦系数,有利于减小摩擦,表现出优异的减摩润滑性能。在火车轨道轮缘减摩润滑等方面有很好的实际应用。

技术研发人员:文建清,文思

受保护的技术使用者:惠州迪赛恩润滑科技有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!