一种废风电齿轮油预处理脱磷的方法与流程

本公开涉及废润滑油再生领域,具体地,涉及一种废风电齿轮油预处理脱磷的方法。

背景技术:

1、风电作为新能源发电的主要形式之一,近年来装机容量持续攀升。作为风力发电的核心设备,风电机组由转子叶片、轴心、齿轮变速箱和发电机等部件组成,而风电润滑油特别是主齿轮油在减少转动部件摩擦,保证机组正常运行等方面起到了至关重要的作用。

2、未来风机润滑油需求量还将保持高速增长,如能再生利用,将极大地减少风电企业危废排放、节约大笔运维投入。相比于废车用油,废风机油虽然变质程度较小,但其粘度大、馏程重、劣化组分和添加剂也存在差异,因此适用于车用废油的再生工艺对废风机油并不适用。

3、由于风电润滑油中的添加剂包括含磷添加剂,若采用化学法进行润滑油再生的过程中,会在精制催化剂上大量沉积导致催化剂床层压差上升、快速失活的问题,因此,需要再进行再生处理之前将磷物种去除。现有的预处理脱磷的方法主要采用氧化铝和/或漂土吸附润滑油中的磷物种,而后除去所述氧化铝和/或漂土以实现脱磷的目的。然而现有的预处理脱磷方法存在处理磷含量较高、含磷物种极性较弱的润滑油时脱磷效果不佳的情况。

技术实现思路

1、本公开的目的是提供一种废风电齿轮油预处理脱磷的方法,以解决现有技术中存在的处理磷含量较高、含磷物种极性较弱的润滑油时脱磷效果不佳的问题。

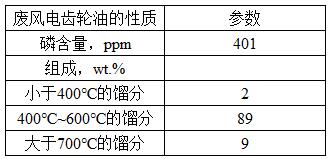

2、为了实现上述目的,本公开提供一种废风电齿轮油预处理脱磷的方法,该方法包括:使废风电齿轮油与金属粉末进行热混合处理,并使得到的热混合产物经磁性分离处理,得到脱磷齿轮油;所述废风电齿轮油中的磷含量为200~500ppm;所述金属粉末包括铁粉或含铁合金粉末。

3、可选地,所述金属粉末的粒径为220目以下。

4、可选地,所述金属粉末的粒径为60~200目。

5、可选地,所述含铁合金粉末中铁粉的含量在50重量%以上。

6、可选地,所述金属粉末与所述废风电齿轮油的重量比为(0.05~0.3):1。

7、可选地,所述金属粉末与所述废风电齿轮油的重量比为(0.1~0.2):1。

8、可选地,所述热混合处理的条件包括:温度为150-320℃时间为4~24h。

9、可选地,所述热混合处理的条件包括:温度为200-300℃,时间为8-16h。

10、可选地,所述热混合处理在惰性气氛下进行。

11、可选地,所述含铁合金粉末除铁粉外还包括镍粉和/或钴粉。

12、通过上述技术方案,本公开使废风电齿轮油与金属粉末进行热混合,以使油品中的磷与金属反应形成具有磁性的磷化物,而后通过磁性分离处理,能够使金属粉末和具有磁性的磷化物与润滑油分离,实现脱磷的目的。并且,本公开采用过量的金属与磷产生化学反应的方式除磷,相较于现有技术中采用物理吸附的方式除磷,避免吸附剂在处理磷含量较多、含磷物种极性较弱的润滑油时,吸附能力下降造成的脱磷效果较差的问题。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种废风电齿轮油预处理脱磷的方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其特征在于,所述金属粉末的粒径为220目以下。

3.根据权利要求1所述的方法,其特征在于,所述金属粉末的粒径为60~200目。

4.根据权利要求1所述的方法,其特征在于,所述含铁合金粉末中铁粉的含量在50重量%以上。

5.根据权利要求1所述的方法,其特征在于,所述金属粉末与所述废风电齿轮油的重量比为(0.05~0.3):1。

6.根据权利要求1所述的方法,其特征在于,所述金属粉末与所述废风电齿轮油的重量比为(0.1~0.2):1。

7.根据权利要求1所述的方法,其特征在于,所述热混合处理的条件包括:温度为150~320℃,时间为4~24h。

8.根据权利要求1所述的方法,其特征在于,所述热混合处理的条件包括:温度为200~300℃,时间为8~16h。

9.根据权利要求1所述的方法,其特征在于,所述热混合处理在惰性气氛下进行。

10.根据权利要求1所述的方法,其特征在于,所述含铁合金粉末除铁粉外还包括镍粉和/或钴粉。

技术总结

本公开涉及一种废风电齿轮油预处理脱磷的方法,该方法使废风电齿轮油与金属粉末进行热混合,以使油品中的磷与金属反应形成具有磁性的磷化物,而后通过磁性分离处理,能够使金属粉末和具有磁性的磷化物与润滑油分离,实现脱磷的目的。并且,本公开采用过量的金属与磷产生化学反应的方式除磷,相较于现有技术中采用物理吸附的方式除磷,避免吸附剂在处理磷含量较多、含磷物种极性较弱的润滑油时,吸附能力下降造成的脱磷效果较差的问题。

技术研发人员:李延峰,张国珍,王洪亮,李浩,赵晶,杨瑞晗,张思索

受保护的技术使用者:辽宁龙源新能源发展有限公司

技术研发日:

技术公布日:2025/3/16

- 还没有人留言评论。精彩留言会获得点赞!