一种复合钙基润滑脂及其制备方法与流程

本发明涉及一种复合钙基润滑脂及其制备方法,属于润滑脂。

背景技术:

1、复合钙基润滑脂是由低分子酸和高分子酸与氢氧化钙反应生成的复合钙皂为稠化剂的润滑脂,其润滑性能与内部皂纤维在基础油中的均匀分散状态紧密相连,这种润滑脂具有良好的水洗抗性和机械稳定性,广泛应用于各种机械设备和工业领域。然而,随着工业技术的发展和设备运行条件的复杂化,对复合钙基润滑脂提出了更高的要求,特别是在高温、高负荷等苛刻条件下的使用,单纯的复合钙基润滑脂已经无法完全满足这些需求。

2、为了改善复合钙基润滑脂的润滑性能,可以添加各种固体添加剂,这些固体添加剂能够在润滑脂中形成分散相,提高润滑脂的极压和抗磨减摩性能。目前,常见的固体添加剂包括二硫化钼、石墨,然而,这些传统固体添加剂在实际应用中仍存在一些问题,如稳定性不足、易氧化等。

3、层状磷酸锆是一种新型无机功能材料,其独特的层状结构易于表面改性,并具备优异的化学稳定性。由于其相邻层之间的低剪切强度,层状磷酸锆可以显著增强润滑脂的极压和抗磨减摩性能,因此适合作为润滑脂的固体添加剂。然而,该材料不含亲油基团,在润滑脂中的分散性较差,从而影响其润滑性能。

技术实现思路

1、本发明的目的是提供一种复合钙基润滑脂及其制备方法,所得润滑脂具有良好的极压和抗磨减摩性能。

2、为了解决上述技术问题,本发明采用以下技术方案:

3、本发明提供了一种复合钙基润滑脂,其特征在于:包括以下重量百分比的组分:

4、基础复合钙基润滑脂:90-94%,

5、十烷基三甲基氯化铵改性的磷酸锆:5-9%,

6、二壬基二苯胺:1%。

7、本发明提供了一种复合钙基润滑脂的制备方法,其特征在于:包括以下步骤:

8、将基础复合钙基润滑脂、十烷基三甲基氯化铵改性的磷酸锆、二壬基二苯胺搅拌混合均匀并研磨,得到复合钙基润滑脂。

9、上述制备方法中,所述基础复合钙基润滑脂、十烷基三甲基氯化铵改性的磷酸锆、二壬基二苯胺的重量比为90-94:5-9:1。

10、上述制备方法中,所述基础复合钙基润滑脂的制备方法为:将基础润滑油总量的1/3-2/3与氢氧化钙混合后倒入反应容器中,加热搅拌,搅拌速度为70-80rmp,当反应容器内的温度升至35℃-45℃,加入乙酸,并保温30-60min,进行皂化反应;反应完毕,将反应容器内的温度加热升温至75-85℃,加入十二羟基硬脂酸,并保温60-90min,进行皂化反应;反应完毕,将基础润滑油总量的1/5加入反应容器中,继续加热升温至200-220℃,并保温10-15min;然后停止加热;当反应容器内的温度降至115-125℃时,加入剩余基础润滑油,当反应容器内的温度降温至95-105℃时,停止搅拌,温度降至室温后,得到半固态流体;将半固态流体研磨即得基础复合钙基润滑脂。

11、上述基础复合钙基润滑脂的制备方法中,所述基础润滑油为聚α烯烃或石蜡基矿物油或大豆油或季戊四醇酯中的任意一种;氢氧化钙、基础润滑油、乙酸、十二羟基硬脂酸的重量比为1-1.5:24-26:1:3-4。

12、上述制备方法中,所述十烷基三甲基氯化铵改性的磷酸锆的制备方法为:将磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵搅拌混合,加热进行合成反应,生成悬浊液,再经离心、洗涤、干燥,即得十烷基三甲基氯化铵改性的磷酸锆。

13、上述十烷基三甲基氯化铵改性的磷酸锆的制备方法中,所述磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵的摩尔比为8-13:1:180-230:1-2;合成反应温度为80-130℃,反应时间为10-35h。

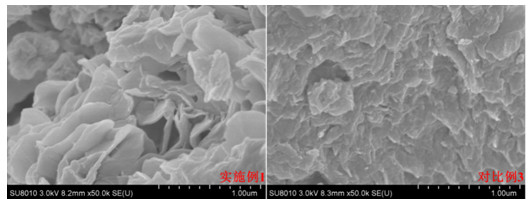

14、本发明的有益效果是:(1)本发明通过在层状磷酸锆层间引入亲油的十烷基三甲基氯化铵,进行功能化改性,与现有技术相比,采用十烷基三甲基氯化铵改性的磷酸锆作为固体润滑添加剂制备润滑脂,其在润滑脂中分散更均匀,制得的润滑脂产品的极压和抗磨减摩性能更强,可以满足更多应用工况。

15、(2)本发明通过将磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵混合加热进行合成反应制备改性磷酸锆材料,当上述原料的摩尔比控制为8-13:1:180-230:1-2,所制备的改性磷酸锆材料仍然保留磷酸锆原有层状结构,可以有效改善润滑脂产品的润滑性能。

16、(3)本发明在基础复合钙基润滑脂的制备过程中,采用分步加入基础油,可以使皂纤维更加稳定地分散在基础油中,从而提升润滑性能。

17、(4)本发明通过调控基础复合钙基润滑脂、十烷基三甲基氯化铵改性的磷酸锆、二壬基二苯胺的比例,制备出一种具有良好的极压和抗磨减摩性能的复合钙基润滑脂,该润滑脂制备方法简便,易于实现工业化。

技术特征:

1.一种复合钙基润滑脂,其特征在于:包括以下重量百分比的组分:

2.一种如权利要求1所述的复合钙基润滑脂的制备方法,其特征在于:包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于:基础复合钙基润滑脂、十烷基三甲基氯化铵改性的磷酸锆、二壬基二苯胺的重量比为90-94:5-9:1。

4.根据权利要求2所述的制备方法,其特征在于:所述基础复合钙基润滑脂的制备方法为:将基础润滑油总量的1/3-2/3与氢氧化钙混合后倒入反应容器中,加热搅拌,搅拌速度为70-80rmp,当反应容器内的温度升至35℃-45℃,加入乙酸,并保温30-60min,进行皂化反应;反应完毕,将反应容器内的温度加热升温至75-85℃,加入十二羟基硬脂酸,并保温60-90min,进行皂化反应;反应完毕,将基础润滑油总量的1/5加入反应容器中,继续加热升温至200-220℃,并保温10-15min;然后停止加热;当反应容器内的温度降至115-125℃时,加入剩余基础润滑油,当反应容器内的温度降温至95-105℃时,停止搅拌,温度降至室温后,得到半固态流体;将半固态流体研磨即得基础复合钙基润滑脂。

5.根据权利要求4所述的制备方法,其特征在于:所述基础润滑油为聚α烯烃或石蜡基矿物油或大豆油或季戊四醇酯中的任意一种;氢氧化钙、基础润滑油、乙酸、十二羟基硬脂酸的重量比为1-1.5:24-26:1:3-4。

6.根据权利要求2所述的制备方法,其特征在于:所述十烷基三甲基氯化铵改性的磷酸锆的制备方法为:将磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵搅拌混合,加热进行合成反应,生成悬浊液,再经离心、洗涤、干燥,即得十烷基三甲基氯化铵改性的磷酸锆。

7.根据权利要求6所述的制备方法,其特征在于:磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵的摩尔比为8-13:1:180-230:1-2;合成反应温度为80-130℃,反应时间为10-35h。

技术总结

本发明公开了一种复合钙基润滑脂及其制备方法。所述润滑脂包括以下重量百分比的组分:基础复合钙基润滑脂:90‑94%,十烷基三甲基氯化铵改性的磷酸锆:5‑9%,二壬基二苯胺:1%。制备方法为:将磷酸、八水氧氯化锆、甲醇、十烷基三甲基氯化铵混合加热进行合成反应制备十烷基三甲基氯化铵改性的磷酸锆,再将经过改性的磷酸锆作为固体添加剂制备复合钙基润滑脂。本发明公开的润滑脂制备方法简便,具有良好的稳定性,由于含有十烷基三甲基氯化铵改性的磷酸锆材料,显著增强了润滑脂的极压和抗磨减摩性能。

技术研发人员:侯志国,宋姣姣,张莉莉,王长伟,赵亚囡,王琳琳,耿德敏,朱荣振,刘建路

受保护的技术使用者:山东海化集团有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!