从费托油中分离α-烯烃的精馏切割分离系统的制作方法

本公开涉及费托油分离,具体涉及一种从费托油中分离α-烯烃的精馏切割分离系统。

背景技术:

1、α-烯烃是指双键在分子链端部的单烯烃。它是一种重要的化工原料和有机合成中间体,在化工领域有着广泛的应用。它可以作为为高性能聚烯烃的共聚单体、表面活性剂的合成中间体、增塑剂以及合成烃类润滑油和油品的添加剂。α-烯烃在香料、纸张、日用化学等行业也有重要用途。

2、目前市场中α-烯烃主要来源于乙烯齐聚、石蜡裂解、费-托合成等方法。基于费-托法生产的α-烯烃碳数连续,而且含有大量高碳数α-烯烃,比只能生产偶碳数的乙烯齐聚法有明显优势。费托合成油中含有1~5wt%的异构烷烃、异构烯烃、内烯烃等杂质,这些杂质的深度脱除技术难度很高。

3、现有技术cn00813860公开了一种处理包含线型α-烯烃、内烯烃和饱和烃的原料组合物的方法。此种方式存在工艺复杂,反应控制精度需求高等缺点,并不适用于工业推广。现有技术cn112129843a公开了一种利用固定床脉冲吸附从异构烯烃中分离1-烯烃的方法,该方法虽然可以分离正异构烯烃,但处理量不大且工艺操作难度较高。现有技术cn117050774a公开了一种c5c6正异构分离装置生产戊烷发泡剂的工艺,该工艺原料为加氢后石脑油,其技术效果表明分离后纯度不高,应用领域较窄。

4、综上,现有的费托油分离技术存在工艺体系不完整,工业化实现难度高、对异构烯烃、内烯烃等α-烯烃的同分异构体无有效分离手段、产品收率低、经济性不高等技术问题。

技术实现思路

1、本公开为了解决现有技术中存在的问题,提供了一种从费托油中分离α-烯烃的精馏切割分离系统。

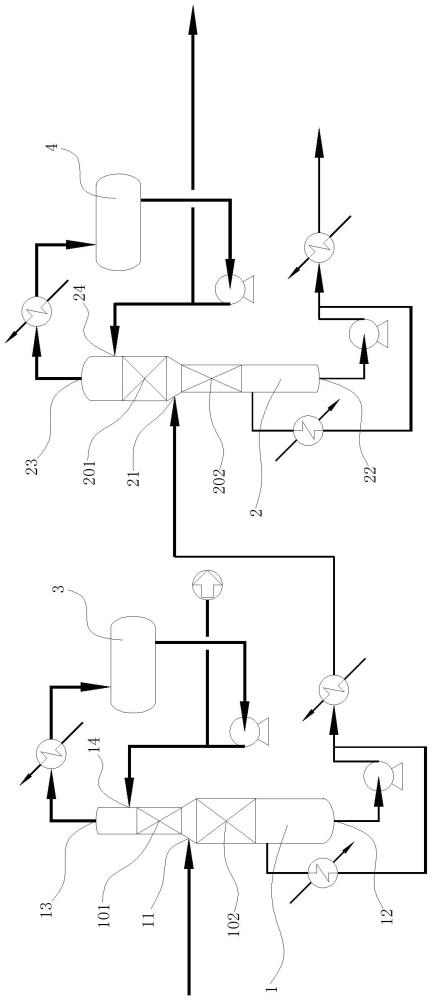

2、根据本公开的第一方面,提供了一种从费托油中分离α-烯烃的精馏切割分离系统,包括:

3、第一精馏塔,所述第一精馏塔被构造为用于切割费托油中的轻馏分;所述第一精馏塔具有第一进料口,所述第一进料口被构造为位于所述第一精馏塔的塔板数的25%-75%位置;所述第一精馏塔还具有分别位于塔底、塔顶的第一输出口、第二输出口;所述第一精馏塔的塔板数大于等于50;

4、第二精馏塔,所述第二精馏塔被构造为用于切割费托油中的重馏分;所述第二精馏塔具有第二进料口,所述第二进料口被构造为位于所述第二精馏塔的塔板数的25%-75%位置;所述第二精馏塔还具有分别位于塔底、塔顶的第三输出口、第四输出口;所述第二精馏塔的塔板数大于等于50;

5、连通管线,用于将所述第一精馏塔与所述第二精馏塔连通在一起。

6、在本公开的一个实施例中,所述第一精馏塔被构造为通过连通管线连通在所述第二精馏塔的上游;费托油被配置为进入所述第一精馏塔进行一次精馏,再进入所述第二精馏塔进行二次精馏。

7、在本公开的一个实施例中,所述第二进料口被构造为与连通管线位于所述第一输出口下游位置连通;所述第四输出口被构造为用于输出目标馏分。

8、在本公开的一个实施例中,所述第一精馏塔被构造为通过连通管线连通在所述第二精馏塔的下游;费托油被配置为进入所述第二精馏塔进行一次精馏,再进入所述第一精馏塔进行二次精馏。

9、在本公开的一个实施例中,所述第一进料口被构造为与连通管线位于所述第四输出口下游位置连通;所述第一输出口被构造为用于输出目标馏分。

10、在本公开的一个实施例中,还包括:

11、第一回流罐,与连通管线位于所述第二输出口下游位置连通,所述第一精馏塔切割所得的馏分被配置为经所述第二输出口流入所述第一回流罐;

12、所述第一精馏塔具有位于上部位置的第一回流口,所述第一回流口被构造为通过连通管路与所述第一回流罐连通;所述第一回流罐中的馏分被配置为经所述第一回流口回流至所述第一精馏塔进行精馏,其中,所述第一精馏塔的回流比为0.5:1-12:1。

13、在本公开的一个实施例中,还包括:

14、第二回流罐,与连通管线位于所述第四输出口下游位置连通,所述第二精馏塔切割所得的馏分被配置为经所述第四输出口流入所述第二回流罐;

15、所述第二精馏塔具有位于上部位置的第二回流口,所述第二回流口被构造为通过连通管路与所述第二回流罐连通;所述第二回流罐中的馏分被配置为经所述第二回流口回流至所述第二精馏塔进行精馏,其中,所述第二精馏塔的回流比为0.5:1-12:1。

16、在本公开的一个实施例中,所述第一精馏塔包括第一精馏段、第一提馏段,所述第一精馏段的直径小于等于所述第一提馏段的直径;所述第一精馏塔的最小塔径与最大塔径的比值小于等于1。

17、在本公开的一个实施例中,所述第二精馏塔包括第二精馏段、第二提馏段,所述第二精馏段的直径大于等于所述第二提馏段的直径;所述第二精馏塔的最小塔径与最大塔径的比值小于等于1。

18、在本公开的一个实施例中,所述第一精馏塔的进料温度为20-150℃,塔釜温度为80-240℃。

19、在本公开的一个实施例中,所述第二精馏塔的进料温度为20-150℃,塔釜温度为80-240℃。

20、本公开的一个有益效果在于,提供了一种能够实现超精密精馏分离工艺的精馏切割分离系统,可对费托油中的异构烷烃、异构烯烃及内烯烃等杂质进行深度脱除,内烯烃含量可降至0.1%以下,异构烃类含量可降至0.3%以下。此外,本公开的系统在获得高纯度产品的同时,还具有很高的收率,提高了经济性。本公开的系统分离效率高、处理量大,可以满足精细化工过程的要求,能够应用于工业化生产。

21、通过以下参照附图对本公开的示例性实施例的详细描述,本公开的其它特征及其优点将会变得清楚。

技术特征:

1.一种从费托油中分离α-烯烃的精馏切割分离系统,其特征在于,包括:

2.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第一精馏塔(1)被构造为通过连通管线连通在所述第二精馏塔(2)的上游;费托油被配置为进入所述第一精馏塔(1)进行一次精馏,再进入所述第二精馏塔(2)进行二次精馏。

3.根据权利要求2所述的精馏切割分离系统,其特征在于,所述第二进料口(21)被构造为与连通管线位于所述第一输出口(12)下游位置连通;所述第四输出口(23)被构造为用于输出目标馏分。

4.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第一精馏塔(1)被构造为通过连通管线连通在所述第二精馏塔(2)的下游;费托油被配置为进入所述第二精馏塔(2)进行一次精馏,再进入所述第一精馏塔(1)进行二次精馏。

5.根据权利要求4所述的精馏切割分离系统,其特征在于,所述第一进料口(11)被构造为与连通管线位于所述第四输出口(23)下游位置连通;所述第一输出口(12)被构造为用于输出目标馏分。

6.根据权利要求1所述的精馏切割分离系统,其特征在于,还包括:

7.根据权利要求1所述的精馏切割分离系统,其特征在于,还包括:

8.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第一精馏塔(1)包括第一精馏段(101)、第一提馏段(102),所述第一精馏段(101)的直径小于等于所述第一提馏段(102)的直径;所述第一精馏塔(1)的最小塔径与最大塔径的比值小于等于1。

9.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第二精馏塔(2)包括第二精馏段(201)、第二提馏段(202),所述第二精馏段(201)的直径大于等于所述第二提馏段(202)的直径;所述第二精馏塔(2)的最小塔径与最大塔径的比值小于等于1。

10.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第一精馏塔(1)的进料温度为20-150℃,塔釜温度为80-240℃。

11.根据权利要求1所述的精馏切割分离系统,其特征在于,所述第二精馏塔(2)的进料温度为20-150℃,塔釜温度为80-240℃。

技术总结

本公开涉及一种从费托油中分离α‑烯烃的精馏切割分离系统,包括:第一精馏塔、第二精馏塔、连通管线。第一精馏塔用于切割费托油中的轻馏分;第一精馏塔具有第一进料口,第一进料口位于第一精馏塔的塔板数的25%‑75%位置;第一精馏塔还具有分别位于塔底、塔顶的第一输出口、第二输出口;第一精馏塔的塔板数大于等于50;第二精馏塔用于切割费托油中的重馏分;第二精馏塔具有第二进料口,第二进料口位于第二精馏塔的塔板数的25%‑75%位置;第二精馏塔还具有分别位于塔底、塔顶的第三输出口、第四输出口;第二精馏塔的塔板数大于等于50;连通管线用于将第一精馏塔与第二精馏塔连通在一起。本公开的系统可对费托油中的异构烃类、内烯烃等杂质进行深度脱除。

技术研发人员:钱震,李俊诚,郑宏锋,李志飞,刘宏宇,张晓龙,薛强,武靖为,刘翔,王旭

受保护的技术使用者:内蒙古伊泰煤基新材料研究院有限公司

技术研发日:20240719

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!