基于历史运行与实时监测数据的设备能耗基准线建立方法与流程

[0001]

本发明属于设备能耗基准线建立方法技术领域,尤其是一种基于历史运行与实时监测数据的设备能耗基准线建立方法。

背景技术:

[0002]

目前对于能耗基准线的研究多在于建筑能耗基准线,我国建筑能耗基准线的研究和应用主要分为两类。第一类为基于基准模型的能耗基准线,第二类为基于统计数据的能耗基准线。第一类能耗基准线通过人为设定建筑基准模型,根据不同使用目的采用不同方法确定。对于建筑能耗基准线的研究较为广泛,建筑能耗基准线的确定方法研究的较为广泛,在实际生产生活的过程中,建筑能耗基准线得到了广泛的应用,并取得了良好的效果。

[0003]

我国能源生产量和消费量均已居世界前列,但在能源供给和利用方式上存在着一系列突出问题,如能源结构不合理、能源利用效率不高、可再生能源开发利用比例低、能源安全利用水平有待进一步提高等。针对传统能源布局中在智慧城市建设增速和综合能源交易市场发展的背景下,综合能源服务成为各个能源服务公司争夺终端用户的主要竞争手段。在此背景下,综合能源系统应运而生,其理念突破了传统能源系统的技术、市场和管理壁垒,是电、气、热、冷等各类能源统一规划、统一调度的综合性能源系统,对于推动能源结构转型,推进我国能源革命具有重要意义。综合能源系统势必将成为未来能源系统的主要形态。

[0004]

综合能源园区供能的品质与效率上的提升有赖于设备的良好运行状态。由于不同的综合能源园区的设备种类,设备基本状况等有着较大的区别,使得运行优化策略在具体实施的过程中面临到各种问题。同时当综合园区投入使用一段时间之后,设备的状态会因为老化等发生变化,偏离其良好的运行状态。针对不同的园区、不同的设备状况,如何能使得运行优化策略快速的运用是一个急需解决的问题。

[0005]

建立设备的能耗基准线对于解决上述问题具有重要的意义。但是传统意义上的能耗基准是由用能单位与能源服务公司共同确认。用能单位或生产装置或用能设备、环节在实施合同能源管理项目前某一时间段内的能源消耗状况。此类能耗基准线的研究对象主要为建筑。对于设备的能耗基准的确定研究较少,尤其在设备能耗线更新方面。当研究对象为具体的设备时,能耗基准的定义可以引申为单位时间内,该设备处于不同的负荷下能源消耗。基于此,对于能量流动方向较为单一的设备,可以算出基于热力学第一定律的热效率。对于能量流动较为复杂的设备,在监测数据合理的基础上,可以利用对能量的品质进行评价。

技术实现要素:

[0006]

本发明的目的在于克服现有技术的不足,提供一种基于历史运行与实时监测数据的设备能耗基准线建立方法,以各设备在不同负荷状况下能耗为研究对象,以历史数据与实时监测的设备运行参数为基础的设备能耗基准线确定的方法,首先通过历史运行数据获

得设备的能耗基准线,然后基于实时监测的数据为辅助,对设备能耗基准线进行更新,实现设备在使用过程中能耗线的精确性,避免由于运行的原因导致设备的效率等偏移出最佳区域。

[0007]

本发明解决其技术问题是通过以下技术方案实现的:

[0008]

一种基于历史运行与实时监测数据的设备能耗基准线建立方法,其特征在于:包括如下步骤:

[0009]

1)设备能耗基准线确定:

[0010]

①

.确定设备种类及能量输入方式,得到该设备输入能量的计算方法;

[0011]

②

.确定设备的能量流及能量流计算公式;

[0012]

③

.根据设备的能量流及能量流计算公式确定该设备所需的监测参数;

[0013]

④

.确定各监测参数的监测数据布置位置点并在设备运行前布置相关位置点;

[0014]

⑤

.将各监测数据布置位置点的监测参数记录并存储,基于设备耗能方式及物理过程得到基于历史运行数据的设备能耗基准线;

[0015]

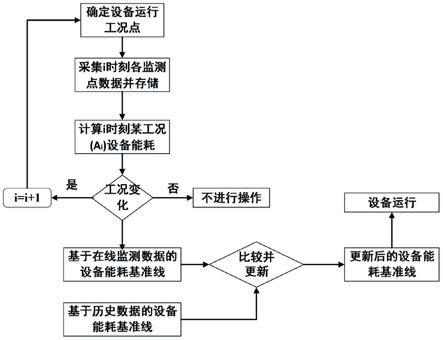

2).设备能耗基准线在线更新:

[0016]

①

.确定设备运行的工况点,即为工况点ai,采集i时刻各监测点数据并存储,计算i时刻某工况点ai的设备能耗;

[0017]

②

.当设备工况变化时,i进行自加1,进行下一个工况点的设备能耗计算,如果工况没有发生变化,则不进行操作,将上述得到的所有工况点的设备能耗做成新的设备能耗基准线,得到基于在线监测数据的设备能耗基准线;

[0018]

③

.上步骤中得到的基于在线监测数据的设备能耗基准线与基于历史运行数据的设备能耗基准线进行比较并更新设备能耗基准线得到混合设备历史运行数据与在线监测的综合园区设备能耗基准线;

[0019]

④

.上述得到的混合设备历史运行数据与在线监测的综合园区设备能耗基准线运用到设备运行中。

[0020]

本发明的优点和有益效果为:

[0021]

1、本发明的混合设备历史运行数据与在线监测的综合园区设备能耗基准线确定方法,从优化设备运行状态出发,通过历史运行数据结合关键参数实时监测,从而描绘出设备的能耗基准线,并且设备能耗基准线随着设备的使用进行更新,以追踪其各个常用工况下的最优状态,实现设备在生命周期内以较优的状态运行。

[0022]

2、本发明的混合设备历史运行数据与在线监测的综合园区设备能耗基准线确定方法,以各设备在不同负荷状况下能耗为研究对象,以历史数据与实时监测的设备运行参数为基础的设备能耗基准线确定的方法,首先通过历史运行数据获得设备的能耗基准线,然后基于实时监测的数据为辅助,对设备能耗基准线进行更新,实现设备在使用过程中能耗线的精确性,避免由于运行的原因导致设备的效率等偏移出最佳区域。

附图说明

[0023]

图1为本发明的回热燃气轮机chp循环流程图;

[0024]

图2回热燃气轮机chp循环t-s图;

[0025]

图3不可逆四热源吸收式制冷机模型;

[0026]

图4设备能耗基准线确定步骤流程图;

[0027]

图5设能耗基准线在线更新方法。

[0028]

附图标记说明

[0029]

1-压气机、2-回热器低温侧、3-高温侧换热器、4-燃气透平、5-回热器高温侧、6-吸收式制冷机发生器、7-用户换热器、8-低温侧换热器。

具体实施方式

[0030]

下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0031]

一种基于历史运行与实时监测数据的设备能耗基准线建立方法,其包括如下步骤:

[0032]

1)设备能耗基准线确定:

[0033]

①

.确定设备种类及能量输入方式,得到该设备输入能量的计算方法;

[0034]

设备的运行参数是建立设备能耗基准线的基础,对于不同的设备如何确定所需监测的参数是无法进行统一的,本实施例以变温热源回热燃气轮机为例,通过确定该设备所需监测数据的过程,来举例说明具体设备确定所需监测数据的方式。

[0035]

确定设备种类为燃气轮机,其能量输入方式为天然气,为确定输入能量,则应该确定燃料所含能量,因此应该监测燃料质量流量q

m

,除此之外还应该获取天然气的单位高位热值h

gr

和低位热值h

lr

,则其输入能量计算方式为:

[0036]

高位热量:q

gr

=q

m

*h

gr

[0037]

低位热量:q

lr

=q

m

*h

lr

[0038]

②

.确定设备的能量流及能量流计算公式;

[0039]

天然气在燃气轮机燃烧之后其能量流方向主要有:对透平做工w1,排气损失e1,传热损失h1、燃烧损失r1[0040]

图1和图2所示分别为变温热源回热燃气轮机cchp循环流程图和相应的温熵(t-s)图。设工质为理想气体,热容率为c

wf

(可由气体物理性质得到),经历的各个状态点依次为1-2-3-4-5-6-7-8-1,经历的设备依次为压气机、回热器低温侧、高温侧换热器、燃气透平、回热器高温侧、吸收式制冷机发生器、热用户换热器、低温侧换热器。高、低温热源和热用户热容率分别为c

h

、c

l

和c

k

,入口和出口温度分别为t

hin

、t

hout

、t

lin

、t

lout

、t

kin

和t

kout

。

[0041]

图3所示为有限热容四热源吸收式制冷循环模型。设工质为理想气体,热容率为c

wf

,发生器、冷凝器、蒸发器和吸收器的热导率分别为u

g

、u

c

、u

e

和u

a

,相应的热源入口和出口温度分别为t6、t7、t

cin

、t

cout

、t

ein

、t

eont

、t

ain

和t

aout

,相应的工质温度分别为t

g

′

、t

c

′

、t

e

′

和t

a

′

,冷凝器、蒸发器和吸收器热源的热容率分别为c

c

、c

e

和c

a

。从环境到制冷空间存在热漏流率q

i

,热漏系数为c

i

。除热阻和热漏外,系统中还存在其它不可逆性,如绝热节流、内部耗散等,引进因子i表示循环内部的不可逆程度。

[0042]

效率为:η

ex

=e

out

/e

in

[0043]

无量纲输出率为:e

out

=p+e

k

+e

e

[0044]

循环热量输出率为:

[0045][0046]

循环冷量输出率为:

[0047][0048]

设环境温度为t0,循环净输入率为:

[0049][0050]

循环输出功率为:

[0051]

p=q

h

[0052]

根据热源性质、工质性质和换热器理论得到高、低温侧换热器、回热器、热用户换热器、制冷机发生器、冷凝器、蒸发器和吸收器的热流率以及环境到制冷空间的热漏流率分别为:

[0053]

q

h

=c

h

(t

hin-t

out

)=c

wf

(t

4-t3)=c

hmin

e

h

(t

hin-t3)

[0054]

q

l

=c

l

(t

lout-t

lin

)=c

wf

(t

8-t1)=c

lmin

e

l

(t

8-t

lin

)

[0055]

q

r

=c

wf

(t

3-t2)=c

wf

(t

5-t6)=c

wf

e

r

(t

5-t2)

[0056]

q

k

=c

k

(t

kout-t

kin

)=c

wf

(t

7-t8)=c

kmin

e

k

(t

7-t

kin

)

[0057]

q

g

=c

wf

(t

6-t7)=c

wf

e

g

(t

6-t

g’)

[0058]

透平做工w1为

[0059][0060]

其中,q

m,g

为空气和燃气的质量流量/kg

·

s-1

;c

p,g

为空气和燃气在定压下的热容/j

·

(kg

·

k)-1

;π为压缩机压比;k为工质绝热系数;t*为透平进口燃气滞止温度/k;η1为透平的燃烧效率/[%]。

[0061]

传热损失h1为

[0062][0063]

式中,h表示焓,下标1代表进口,下标2代表出口,上标is对应等熵过程;η2为非绝热条件下的等熵效率。

[0064]

燃烧损失r1为

[0065][0066]

式中,n为排放中可燃物质的种类数量,m为某种可燃物质的排放质量,v为单位质量的可燃物质完全燃烧释放的热量。

[0067]

排气损失e1为

[0068]

e1=t

1-w

1-h

1-r1[0069]

其中,t1为燃气轮机输入的燃料总能量。

[0070]

③

.根据设备的能量流及能量流计算公式确定该设备所需的监测参数;明确该设

备出厂自带的参数,其次根据步骤各能量流的计算方式,确定所应增加的监测参数。

[0071]

④

.确定各监测参数的监测数据布置位置点并在设备运行前布置相关位置点;

[0072]

⑤

.将各监测数据布置位置点的监测参数记录并存储,基于设备耗能方式及物理过程得到基于历史运行数据的设备能耗基准线;

[0073]

2).设备能耗基准线在线更新:

[0074]

①

.确定设备运行的工况点,即为工况点ai,采集i时刻各监测点数据并存储,计算i时刻某工况点ai的设备能耗;

[0075]

②

.当设备工况变化时,i进行自加1,进行下一个工况点的设备能耗计算,如果工况没有发生变化,则不进行操作,将上述得到的所有工况点的设备能耗做成新的设备能耗基准线,得到基于在线监测数据的设备能耗基准线;

[0076]

③

.由于基于在线监测的数据的设备能耗基准线属于点工况基准线,在对设备基准线进行更新时,只需要考虑与工况点ai对应的数据。即将上步骤中得到的基于在线监测数据的设备能耗基准线与基于历史运行数据的设备能耗基准线进行比较,将基于历史运行数据的设备能耗基准线中与在线监测计算到的工况点ai相对应的数据进行替换,得到更新之后的设备能耗基准线。更新之后的设备能耗基准线即为混合设备历史运行数据与在线监测的综合园区设备能耗基准线;

[0077]

④

.上述得到的混合设备历史运行数据与在线监测的综合园区设备能耗基准线运用到设备运行中。

[0078]

尽管为说明目的公开的本发明的实施例和附图,但是本领域的技术人员可以理解,在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1