一种发动机叶轮罩及其加工工艺的制作方法

1.本发明涉及发动机叶轮罩的技术领域,尤其是指一种发动机叶轮罩及其加工工艺。

背景技术:

2.精密铸件的制备需要经过注模、涂布涂料、黏连石英砂、脱蜡、烤制等程序,工艺过程是将按一定比例配置的原料,经过一定的处理加工后形成模壳,最后在模壳上进行浇注,从而形成最终的铸造件,然后将铸造件进行脱蜡后得到型壳,现有的熔模铸造过程中直接以石蜡制备蜡模,以自转移涂料作为转移涂层,然后在转移涂层表面涂布一层粘合剂,接着在粘合剂的外层复合一层外壳,转移涂层的粘结能能和粘合剂的粘结性能决定了在脱蜡过程中转移涂层是够会剥离。

3.现有叶轮罩会受到气动力的影响因此会产生振动,而且叶轮罩在常规材料使用情况下,同时常年在160摄氏度的工作温度中,如果叶轮罩的内表面强度不够高,那么在使用过程中或搬运过程中容易造成型壳开裂的情况,影响航空安全。

技术实现要素:

4.本发明的目的是提供一种发动机叶轮罩及其加工工艺,其具有检测进入口是否有人脚上穿带钉鞋或者有人推入较重的物体进入脆弱的特殊养护运动场的效果。

5.本发明的上述发明目的是通过以下技术方案得以实现的:

6.一种发动机叶轮罩及其加工工艺,包括第一铸件和第二铸件,所述第一铸件为内管,所述第一铸件内壁设置有圆柱状的竖直通道,所述第一铸件外壁通过一体成型有第一螺纹凸棱,所述第二铸件为外管,所述第二铸件内壁一体成型有第二螺纹凸棱,所述第一螺纹凸棱和第二螺纹凸棱相适配,所述第一凸棱和第二螺纹凸棱之间形成有螺旋通道,所述第一铸件和第二铸件之间的顶部设置有圆锥管,所述圆锥管内壁顶部与第一铸件顶面焊接,所述圆锥管内壁底面与第二铸件顶面焊接,所述圆锥管顶面设置有减震环,所述第一铸件和第二铸件以及圆锥管形成有界面为直角三角形的环形空腔,所述环形空腔内容纳有加强筋环,所述加强筋环包括连接环和一体成型与连接环上的直角形的加强筋片,所述连接环夹持于圆锥管和顶部内壁和第一铸件的抵接面内。

7.优选的,先将第一铸件浇筑成圆管状,再将第一铸件内壁采用旋压工艺成型得到,再对第一铸件外壁的第一螺纹凸棱进行雕刻加工。

8.优选的,先将第二铸件浇筑成圆管状,再将第二铸件内壁的第二螺纹凸棱进行加工,再将第二铸件外壁通过冲压工艺成型并进行抛光。

9.优选的,先将第二铸件夹持固定,将第一铸件放于第二铸件正上方,然后将第一铸件外侧壁加热,加热后将第一铸件压进第二铸件内部,然后将加强筋环卡接于第一铸件和第二铸件顶面,然后将圆锥管焊接于第一铸件和第二铸件的顶面。

10.优选的,所述螺旋通道截面为圆形。

11.综上所述,本发明的有益效果:

12.这样的飞机发动机叶轮罩一般在同等条件下,结构强度高,不容易因为空气阻力过大而发生内应力产生裂纹,比单层的发动机叶轮罩寿命更高,同时设置圆锥管并在圆锥管底部设置空腔和夹持加强筋,从而使得圆锥管铸造成本更低并且结构强度更高,同时圆锥管上设置有减震环,可以使得叶轮罩更加不容易产生裂纹。

附图说明

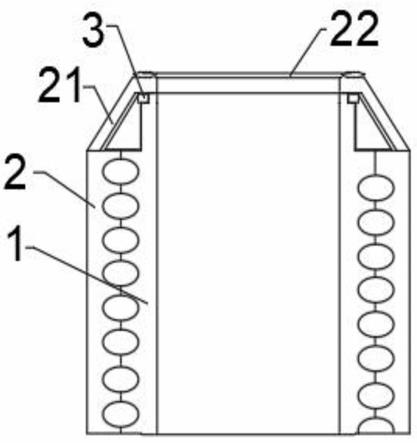

13.图1为门禁装置的整体结构示意图。

14.图中标识分别为,1、第一铸件;2、第二铸件;21、圆锥管;22、减震环;3、加强筋环。

具体实施方式

15.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

16.以下结合附图对本发明作进一步详细说明。

17.参见图1,一种发动机叶轮罩及其加工工艺,包括第一铸件1和第二铸件2,所述第一铸件1为内管,所述第一铸件1内壁设置有圆柱状的竖直通道,所述第一铸件1外壁通过一体成型有第一螺纹凸棱,所述第二铸件2为外管,所述第二铸件2内壁一体成型有第二螺纹凸棱,所述第一螺纹凸棱和第二螺纹凸棱相适配,所述第一凸棱和第二螺纹凸棱之间形成有螺旋通道,所述第一铸件1和第二铸件2之间的顶部设置有圆锥管21,所述圆锥管21内壁顶部与第一铸件1顶面焊接,所述圆锥管21内壁底面与第二铸件2顶面焊接,所述圆锥管21顶面设置有减震环22,所述第一铸件1和第二铸件2以及圆锥管21形成有界面为直角三角形的环形空腔,所述环形空腔内容纳有加强筋环3,所述加强筋环3包括连接环和一体成型与连接环上的直角形的加强筋片,所述连接环夹持于圆锥管21和顶部内壁和第一铸件1的抵接面内。

18.工作原理:这样的飞机发动机叶轮罩一般在同等条件下,结构强度高,不容易因为空气阻力过大而发生内应力产生裂纹,比单层的发动机叶轮罩寿命更高,同时设置圆锥管21并在圆锥管21底部设置空腔和夹持加强筋,从而使得圆锥管21铸造成本更低并且结构强度更高,同时圆锥管21上设置有减震环22,可以使得叶轮罩更加不容易产生裂纹。

19.先将第一铸件1浇筑成圆管状,再将第一铸件1内壁采用旋压工艺成型得到,再对第一铸件1外壁的第一螺纹凸棱进行雕刻加工。采用这样的工艺对第一铸件1进行加工能够使得第一铸件1内壁更加紧实,密度更高更加耐高温。

20.先将第二铸件2浇筑成圆管状,再将第二铸件2内壁的第二螺纹凸棱进行加工,再将第二铸件2外壁通过冲压工艺成型并进行抛光,采用这样的结构能够使得第二铸件2表面更加光滑。

21.先将第二铸件2夹持固定,将第一铸件1放于第二铸件2正上方,然后将第一铸件1外侧壁加热,加热后将第一铸件1压进第二铸件2内部,然后将加强筋环3卡接于第一铸件1和第二铸件2顶面,然后将圆锥管21焊接于第一铸件1和第二铸件2的顶面。

22.所述螺旋通道截面为圆形。

23.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然

本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

技术特征:

1.一种发动机叶轮罩及其加工工艺,其特征在于:包括第一铸件(1)和第二铸件(2),所述第一铸件(1)为内管,所述第一铸件(1)内壁设置有圆柱状的竖直通道,所述第一铸件(1)外壁通过一体成型有第一螺纹凸棱,所述第二铸件(2)为外管,所述第二铸件(2)内壁一体成型有第二螺纹凸棱,所述第一螺纹凸棱和第二螺纹凸棱相适配,所述第一凸棱和第二螺纹凸棱之间形成有螺旋通道,所述第一铸件(1)和第二铸件(2)之间的顶部设置有圆锥管(21),所述圆锥管(21)内壁顶部与第一铸件(1)顶面焊接,所述圆锥管(21)内壁底面与第二铸件(2)顶面焊接,所述圆锥管(21)顶面设置有减震环(22),所述第一铸件(1)和第二铸件(2)以及圆锥管(21)形成有界面为直角三角形的环形空腔,所述环形空腔内容纳有加强筋环(3),所述加强筋环(3)包括连接环和一体成型与连接环上的直角形的加强筋片,所述连接环夹持于圆锥管(21)和顶部内壁和第一铸件(1)的抵接面内。2.根据权利要求1所述一种发动机及其叶轮罩加工工艺,其特征在于:先将第一铸件(1)浇筑成圆管状,再将第一铸件(1)内壁采用旋压工艺成型得到,再对第一铸件(1)外壁的第一螺纹凸棱进行雕刻加工。3.根据权利要求2所述一种发动机叶轮罩及其加工工艺,其特征在于:先将第二铸件(2)浇筑成圆管状,再将第二铸件(2)内壁的第二螺纹凸棱进行加工,再将第二铸件(2)外壁通过冲压工艺成型并进行抛光。4.根据权利要求3所述一种发动机叶轮罩及其加工工艺,其特征在于:先将第二铸件(2)夹持固定,将第一铸件(1)放于第二铸件(2)正上方,然后将第一铸件(1)外侧壁加热,加热后将第一铸件(1)压进第二铸件(2)内部,然后将加强筋环(3)卡接于第一铸件(1)和第二铸件(2)顶面,然后将圆锥管(21)焊接于第一铸件(1)和第二铸件(2)的顶面。5.根据权利要求4所述一种发动机叶轮罩及其加工工艺,其特征在于:所述螺旋通道截面为圆形。

技术总结

本发明涉及一种发动机叶轮罩及其加工工艺,包括第一铸件和第二铸件,第一铸件内壁设置有通道,所述第一铸件外壁通过一体成型有第一螺纹凸棱,第二铸件内壁一体成型有第二螺纹凸棱,第一螺纹凸棱和第二螺纹凸棱相适配,第一凸棱和第二螺纹凸棱之间形成有螺旋通道,第一铸件和第二铸件之间的顶部设置有圆锥管,圆锥管内壁顶部与第一铸件顶面焊接,圆锥管内壁底面与第二铸件顶面焊接,圆锥管顶面设置有减震环,第一铸件和第二铸件以及圆锥管形成有界面为直角三角形的环形空腔,环形空腔内容纳有加强筋环,加强筋环包括连接环和一体成型与连接环上的直角形的加强筋片,连接环夹持于圆锥管和顶部内壁和第一铸件的抵接面内,本发明具有使得发动机的叶轮罩能够在同等材料下更加轻质,内壁难以产生裂纹的技术效果。内壁难以产生裂纹的技术效果。内壁难以产生裂纹的技术效果。

技术研发人员:张友志 王启 巨浩 周向南

受保护的技术使用者:江苏迈信林航空科技股份有限公司

技术研发日:2021.11.15

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1