一种发动机油气分离装置的制作方法

1.本实用新型涉及油气领域,具体涉及一种发动机油气分离装置。

背景技术:

2.目前市场上的油气分离器大多数会有很多零部件组成,安装速率比较复杂,安装过程易出现问题,制备的成本也比较高:1、产品的零部件比较多,生产制备过程复杂;2、产品组装复杂,人工组装时需要的时间比较久;3、容易在零部件的连接位置出现缝隙,影响油气分离效果;4、后续维修时,拆卸比较复杂,维修速率比较慢。

技术实现要素:

3.为解决现有技术存在的不足,本实用新型提供了一种发动机油气分离装置,该油气分离装置,结构简单,零部件较少,组装速率快,后续维修方便。

4.本实用新型的技术方案为:

5.一种发动机油气分离装置,包括用于将混合油气分离的油气分离芯和放置所述油气分离芯的外壳,所述油气分离芯位于所述外壳内,所述油气分离芯包括至少一个油气分离主体,所述油气分离主体上至少安装有一个油气分离阀。

6.优选地,所述油气分离阀包括固定支架,所述固定支架固定在所述油气分离主体上,所述固定支架上设有油气分离孔,所述油气分离孔的一侧设有与所述油气分离孔配合的油气分离片,一油气分离轴依次穿过所述油气分离片、固定支架,并伸出所述固定支架,所述油气分离轴外套有弹簧,所述弹簧一端与所述固定支架接触,另一端通过一卡子卡在所诉和油气分离轴上。

7.优选地,所述油气分离主体上设有贯穿所述油气分离主体上下两端的油气分离通道,所述分离主体与所述油气分离阀靠近的一侧设有辅助油气分离的油气分离导板,所述油气分离导板之间设有气道。

8.优选地,所述油气分离通道内设有一油气分离挡板,所述油气分离挡板位于所述气道的下游。

9.优选地,所述外壳包括上壳体,所述上壳体下端设有与所述上壳体配合的下壳体。

10.优选地,所述上壳体上设有进气口,油气混合气体从所述进气口进入所述外壳能内。

11.优选地,所述下壳体上设有出气口,油气混合气体从所述出气口进入所述外壳能内。

12.优选地,所述下壳体下端内有设有一单向阀,所述单向阀下端设有一回油口。

13.本实用新型所达到的有益效果为:

14.该实用新型结构简单,仅有几个零部件构成,安装快速,后期维修方便;

15.零部件数量少,对应的零部件的交界处缝隙就会减少,降低了在零部件交界处的漏气风险,提高了油气分离效果。

附图说明

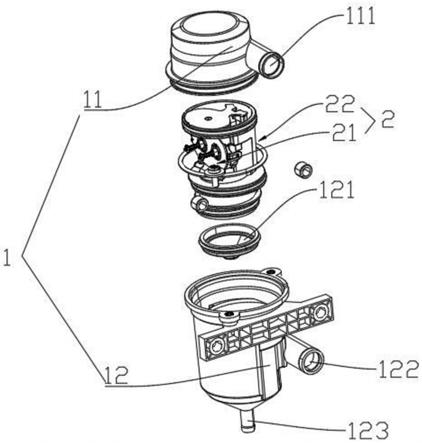

16.图1是本实用新型整体结构爆炸示意图。

17.图2是本实施新型的剖视图。

18.图3是油气分离阀的三维视图。

19.图4是油气分离主体的剖视图,用于显示所述油气分离导板和油气分离挡板。

20.图5是油气分离阀的结构示意图。

21.图中,1、外壳;2、油气分离芯;11、上壳体;12、下壳体;21、油气分离阀;22、油气分离主体;111、进气口;121、单向阀;122、出气口;123、回油口;211、固定支架;212、油气分离轴;213、油气分离孔;214、油气分离片;215、弹簧;216、卡子;221、油气分离导板;222、油气分离挡板;223、油气分离通道;224、气道。

具体实施方式

22.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

23.如图1~5所示,本实用新型提供了一种油气分离装置,包括用于分离油气芯,所述油气分离芯2安装在一个外壳1内,油气混和气体经过所述外壳1上的进气孔,进入所述油气分离芯2,油气混合气体被分离,分离后的气体经出气口122流出,分离后的油经过回油口123被回收。

24.在本实施例中,为了详细的说明所述外壳1的结构,可以参见图1,所述外壳1包括上壳体11和所述下壳体12,所述上壳体11上设有进气口111,所述下壳体12上设有出气口122,所述进气口111和所述出气口122密封连接,且为了实现密封效果,在两者的交界面填装了一密封圈。

25.除此之外,所述下壳体12内还设有让回收油单向通过的单向阀121,回收油经过所述单向阀121可以进入回油口123,流到对应的回收位置。

26.在本实施例中,所述油气分离芯2包括油气分离阀21和油气分离主体22,所述油气分离阀21位于安装于所述油气分离主体22上。所述油气分离阀21包括至少一个所述油气分离主体22上的固定支架211,所述固定支架211扣在所述油气分离主体22上,所述固定支架211上设有油气分离孔213,所述油气分离孔213一侧设有油气分离片214,一油气分离轴212一次穿过所述油气分离片214、固定支架211、弹簧215,与一卡子216连接,在所述卡子216的作用下,所述弹簧215可以一端与所述固定支架211接触,另一端与所述卡子216接触。

27.在本实施中,所述油气分离主体22上设有连通所述油气分离主体22上下两端的油气分离通道223,所述油气分离通道223内设有油气分离挡板222,所述油气分离主体22靠近所述油气分离阀21的一侧设有油气分离导板221,所述油气分离导板221之间设有气道224,经过所述气道224的油气混合物,会继续向下游运动,撞击到所述油气分离板上,以加速油和起的分离,提高油气分离效果。

28.该装置工作时,混合油气从所述进气口111进入所述上壳体11,然后经过所述油气分离孔213和所述油气分离片214,混合油气被所述油气分离片214初步分离;被初步分离后的混合油气撞击到所述油气分离导板221,此时油份撞击到所述油气分离导板221被聚集,混合油气进行第二次分离;第二次分离后的混合气体经过所述气道224,由于油份惯性较

大,油份撞击到所述油气分离挡板222,实现混合油气的第三次分离。被分离后的气体成分,经所述出气口122流出,油份在重力的作用下落入所述下壳体12,经所述单向阀121,进入回收的位置。

29.本实用新型所达到的有益效果为:

30.该实用新型结构简单,仅有几个零部件构成,安装快速,后期维修方便;

31.零部件数量少,对应的零部件的交界处缝隙就会减少,降低了在零部件交界处的漏气风险,提高了油气分离效果。

32.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

技术特征:

1.一种发动机油气分离装置,其特征在于:包括用于将混合油气分离的油气分离芯(2)和放置所述油气分离芯(2)的外壳(1),所述油气分离芯(2)位于所述外壳(1)内,所述油气分离芯(2)包括至少一个油气分离主体(22),所述油气分离主体(22)上至少安装有一个油气分离阀(21)。2.根据权利要求1所述的一种发动机油气分离装置,其特征在于:所述油气分离阀(21)包括固定支架(211),所述固定支架(211)固定在所述油气分离主体(22)上,所述固定支架(211)上设有油气分离孔(213),所述油气分离孔(213)的一侧设有与所述油气分离孔(213)配合的油气分离片(214),一油气分离轴(212)依次穿过所述油气分离片(214)、固定支架(211),并伸出所述固定支架(211),所述油气分离轴(212)外套有弹簧(215),所述弹簧(215)一端与所述固定支架(211)接触,另一端通过一卡子(216)卡在所诉和油气分离轴(212)上。3.根据权利要求1所述的一种发动机油气分离装置,其特征在于:所述油气分离主体(22)上设有贯穿所述油气分离主体(22)上下两端的油气分离通道(223),所述油气分离主体(22)与所述油气分离阀(21)靠近的一侧设有辅助油气分离的油气分离导板(221),所述油气分离导板(221)之间设有气道(224)。4.根据权利要求3所述的一种发动机油气分离装置,其特征在于:所述油气分离通道(223)内设有一油气分离挡板(222),所述油气分离挡板(222)位于所述气道(224)的下游。5.根据权利要求1所述的一种发动机油气分离装置,其特征在于:所述外壳(1)包括上壳体(11),所述上壳体(11)下端设有与所述上壳体(11)配合的下壳体(12)。6.根据权利要求5所述的一种发动机油气分离装置,其特征在于:所述上壳体(11)上设有进气口(111),油气混合气体从所述进气口(111)进入所述外壳(1)能内。7.根据权利要求5所述的一种发动机油气分离装置,其特征在于:所述下壳体(12)上设有出气口(122),油气混合气体从所述出气口(122)进入所述外壳(1)能内。8.根据权利要求5所述的一种发动机油气分离装置,其特征在于:所述下壳体(12)下端内有设有一单向阀(121),所述单向阀(121)下端设有一回油口(123)。

技术总结

本实用新型涉及油气分离领域,具体涉及一种发动机油气分离装置,包括用于将混合油气分离的油气分离芯和放置所述油气分离芯的外壳,所述外壳包括上壳体,所述上壳体下端设有与所述上壳体配合的下壳体,所述油气分离芯包括油气分离主体,所述油气分离主体上安装有油气分离阀,所述油气分离阀包括固定支架,所述固定支架固定在所述油气分离主体上,所述固定支架上设有油气分离孔,所述油气分离孔的一侧设有与所述油气分离孔配合的油气分离片,一油气分离轴依次穿过所述油气分离片、固定支架,并伸出所述固定支架。该实用新型的一种油气分离装置,结构简单,零部件少,安装维修方便。安装维修方便。安装维修方便。

技术研发人员:李丹丹 郁旺达 尹紫恒

受保护的技术使用者:汉格斯特滤清系统(昆山)有限公司

技术研发日:2021.09.25

技术公布日:2022/2/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1