高轨压大流量泵油系的制作方法

1.本实用新型涉及一种电控高压供油技术,尤其涉及一种高轨压大流量泵油系。

背景技术:

2.在提高发动机功率的同时为了兼顾发动机排放,必须使供油泵同时具备“高轨压”和“大流量”两种能力,而现有技术中,泵油系内的进油阀和出油阀一般都集成在一个腔体中,由于受空间限制,阀的构件都较小,在高轨压作用下容易变形,另外,传统进油阀一般采用锥面密封,阀芯与阀座之间的流通面积有限,已无法满足大流量泵油的需求了,再有,传统的泵油系一般都采用出油阀紧座将进油阀座直接压紧在柱塞套中孔的上端面,这样会在中孔上端产生不利于高压工作条件下的变形,容易导致柱塞上端发卡或异常磨损。

技术实现要素:

3.针对背景技术中的问题,本实用新型提出了一种高轨压大流量泵油系,包括:柱塞套、设置在柱塞套上侧的过渡套;其改进在于:

4.所述过渡套上端面中部设置有第一安装槽,第一安装槽内设置有出油阀总成;过渡套下端面中部设置有第二安装槽,第二安装槽和第一安装槽同轴;第二安装槽的底部和第一安装槽的底部通过连通孔连通;连通孔与第二安装槽同轴;连通孔的直径小于第一安装槽的直径,连通孔的直径小于第二安装槽的直径;过渡套的周向外壁上设置有环形槽,环形槽与进油道连通;过渡套内设置有多个进油孔,进油孔的外端口与环形槽连通,进油孔的内端口与第二安装槽的底面连通;各个进油孔之间相互独立;

5.所述柱塞套上端面中部设置有匹配槽,匹配槽与第二安装槽位置相对、直径匹配;柱塞套内设置有柱塞腔,柱塞腔上端与匹配槽底部连通,柱塞腔下端与柱塞套下端面连通;柱塞腔的直径小于匹配槽的直径,柱塞腔和匹配槽的连接处形成台阶面;柱塞腔内设置柱塞;

6.所述匹配槽内设置有弹簧座;弹簧座上端面设置有弹簧槽,弹簧槽底部设置通孔,弹簧座外径与匹配槽匹配,通孔直径小于弹簧槽直径;弹簧座下端面与台阶面接触;

7.所述第二安装槽内设置有一进油阀孔板,进油阀孔板下端面设置有凸台,凸台下端面中部设置有轴向贯通进油阀孔板的过油孔,过油孔与第二安装槽同轴;进油阀孔板和弹簧座之间设置有控制弹簧,控制弹簧上端套在凸台外,控制弹簧下端抵在弹簧槽底面上;进油阀孔板能沿第二安装槽轴向滑动,进油阀孔板与第二安装槽底面接触时,进油孔的内端口被进油阀孔板封闭。

8.前述方案的动作原理是:进油过程中,柱塞下行时,柱塞腔内燃油压力较低,来自进油道的高压燃油将进油阀孔板顶开,高压燃油进入柱塞上方的腔体中,此过程中,出油阀总成处于关断状态;出油过程中,柱塞上行时,柱塞上方腔体内的燃油压力升高,进油阀孔板在控制弹簧和下侧高压的作用下被抵在第二安装槽底面上,进油孔的内端口被进油阀孔板封闭,进油阀孔板下侧的燃油通过过油孔进入连通孔中并作用到出油阀总成上,当燃油

压力达到出油阀总成的开启压力时,出油阀总成打开,泵油系向外输出高压燃油;

9.前述方案的技术要点有二,其一,出油阀总成和进油阀总成(即由进油阀孔板、控制弹簧和弹簧座所构成的机构)分别设置在不同的腔体中,相比于传统结构,阀的构件可以制作得相对较大,能够承受更高的燃油压力,其二,进油阀总成取消了锥面密封,采用进油阀孔板作平面密封,进油阀孔板上的过油孔可以提供更大的流通面积,使燃油流量明显增大。

10.本实用新型的有益技术效果是:提出了一种高轨压大流量泵油系,该方案可进一步提高输出燃油的压力和流量。

附图说明

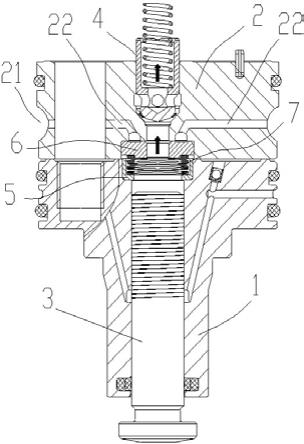

11.图1、本实用新型的结构示意图一(出油状态);

12.图2、本实用新型的结构示意图二(进油状态);

13.图3、出油阀总成示意图(图中出油阀总成处于开启状态);

14.图中各个标记所对应的名称分别为:柱塞套1、过渡套2、环形槽21、进油孔22、柱塞3、出油阀总成4、出油阀芯41、弹簧座5、进油阀孔板6、控制弹簧7。

具体实施方式

15.一种高轨压大流量泵油系,包括:柱塞套1、设置在柱塞套1上侧的过渡套2;具体改进是:

16.所述过渡套2上端面中部设置有第一安装槽,第一安装槽内设置有出油阀总成4;过渡套2下端面中部设置有第二安装槽,第二安装槽和第一安装槽同轴;第二安装槽的底部和第一安装槽的底部通过连通孔连通;连通孔与第二安装槽同轴;连通孔的直径小于第一安装槽的直径,连通孔的直径小于第二安装槽的直径;过渡套2的周向外壁上设置有环形槽21,环形槽21与进油道连通;过渡套2内设置有多个进油孔22,进油孔22的外端口与环形槽21连通,进油孔22的内端口与第二安装槽的底面连通;各个进油孔22之间相互独立;

17.所述柱塞套1上端面中部设置有匹配槽,匹配槽与第二安装槽位置相对、直径匹配;柱塞套1内设置有柱塞腔,柱塞腔上端与匹配槽底部连通,柱塞腔下端与柱塞套1下端面连通;柱塞腔的直径小于匹配槽的直径,柱塞腔和匹配槽的连接处形成台阶面;柱塞腔内设置柱塞3;

18.所述匹配槽内设置有弹簧座5;弹簧座5上端面设置有弹簧槽,弹簧槽底部设置通孔,弹簧座5外径与匹配槽匹配,通孔直径小于弹簧槽直径;弹簧座5下端面与台阶面接触;

19.所述第二安装槽内设置有一进油阀孔板6,进油阀孔板6下端面设置有凸台,凸台下端面中部设置有轴向贯通进油阀孔板6的过油孔,过油孔与第二安装槽同轴;进油阀孔板6和弹簧座5之间设置有控制弹簧7,控制弹簧7上端套在凸台外,控制弹簧7下端抵在弹簧槽底面上;进油阀孔板6能沿第二安装槽轴向滑动,进油阀孔板6与第二安装槽底面接触时,进油孔22的内端口被进油阀孔板6封闭。

技术特征:

1.一种高轨压大流量泵油系,包括:柱塞套(1)、设置在柱塞套(1)上侧的过渡套(2);其特征在于:所述过渡套(2)上端面中部设置有第一安装槽,第一安装槽内设置有出油阀总成(4);过渡套(2)下端面中部设置有第二安装槽,第二安装槽和第一安装槽同轴;第二安装槽的底部和第一安装槽的底部通过连通孔连通;连通孔与第二安装槽同轴;连通孔的直径小于第一安装槽的直径,连通孔的直径小于第二安装槽的直径;过渡套(2)的周向外壁上设置有环形槽(21),环形槽(21)与进油道连通;过渡套(2)内设置有多个进油孔(22),进油孔(22)的外端口与环形槽(21)连通,进油孔(22)的内端口与第二安装槽的底面连通;各个进油孔(22)之间相互独立;所述柱塞套(1)上端面中部设置有匹配槽,匹配槽与第二安装槽位置相对、直径匹配;柱塞套(1)内设置有柱塞腔,柱塞腔上端与匹配槽底部连通,柱塞腔下端与柱塞套(1)下端面连通;柱塞腔的直径小于匹配槽的直径,柱塞腔和匹配槽的连接处形成台阶面;柱塞腔内设置柱塞(3);所述匹配槽内设置有弹簧座(5);弹簧座(5)上端面设置有弹簧槽,弹簧槽底部设置通孔,弹簧座(5)外径与匹配槽匹配,通孔直径小于弹簧槽直径;弹簧座(5)下端面与台阶面接触;所述第二安装槽内设置有一进油阀孔板(6),进油阀孔板(6)下端面设置有凸台,凸台下端面中部设置有轴向贯通进油阀孔板(6)的过油孔,过油孔与第二安装槽同轴;进油阀孔板(6)和弹簧座(5)之间设置有控制弹簧(7),控制弹簧(7)上端套在凸台外,控制弹簧(7)下端抵在弹簧槽底面上;进油阀孔板(6)能沿第二安装槽轴向滑动,进油阀孔板(6)与第二安装槽底面接触时,进油孔(22)的内端口被进油阀孔板(6)封闭。

技术总结

本实用新型提出了一种高轨压大流量泵油系,该泵油系所采用的出油阀总成和进油阀总成相比于传统结构,阀的构件可以制作得相对较大,能够承受更高的燃油压力,同时,进油阀总成取消了锥面密封,采用进油阀孔板作平面密封,进油阀孔板上的过油孔可以提供更大的流通面积,使燃油流量明显增大;本实用新型的有益技术效果是:提出了一种高轨压大流量泵油系,该方案可进一步提高输出燃油的压力和流量。方案可进一步提高输出燃油的压力和流量。方案可进一步提高输出燃油的压力和流量。

技术研发人员:褚黎宏 王亚会

受保护的技术使用者:重油高科电控燃油喷射系统(重庆)有限公司

技术研发日:2021.12.22

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1