催化剂状态检测装置的制作方法

1.本发明涉及催化剂状态检测装置。

背景技术:

2.以往,例如在商用车等车辆中,在排气管配置有利用反应热将废气加热的氧化催化剂部。一般地,氧化催化剂部配置于捕捉废气中所含的颗粒物的过滤器的上游侧,利用通过氧化向排气管供给的燃料而产生的反应热,将废气加热到高温。该加热到高温的废气在过滤器中通过,从而能够将堆积在过滤器的颗粒物燃烧,对过滤器进行再生处理。

3.在此,氧化催化剂部由于中毒及损伤等而劣化,因此,要求抑制该劣化。

4.因此,作为抑制氧化催化剂部的劣化的技术,例如在专利文献1中公开了能够保护废气净化装置的催化剂不劣化,并防止废气的恶化的内燃机的控制装置。该装置通过求出实测废气温度与催化剂装置的实测催化剂内废气温度之间的温度差,检测催化剂内废气温度的异常状态,从而抑制催化剂的劣化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2000-257497号公报。

技术实现要素:

8.发明要解决的问题

9.然而,专利文献1的装置是基于废气的温度来判定氧化催化剂部的劣化的。由于废气的温度除了氧化催化剂部的劣化以外也根据各种各样的原因而变化,因此,难以高精度地检测氧化催化剂部的状态。

10.本发明的目的在于,提供高精度地检测氧化催化剂部的状态的催化剂状态检测装置。

11.解决问题的方案

12.本发明的催化剂状态检测装置具备:温度传感器,其检测废气的温度,该废气由于配置在车辆的排气管的氧化催化剂部的反应热而被加热;计算部,其基于由温度传感器检测出的温度,依次计算氧化催化剂部的发热的程度并进行累计;以及判定部,其基于由计算部计算出的发热的程度的累计值,判定氧化催化剂部的状态。

13.发明效果

14.根据本发明,能够高精度地检测氧化催化剂部的状态。

附图说明

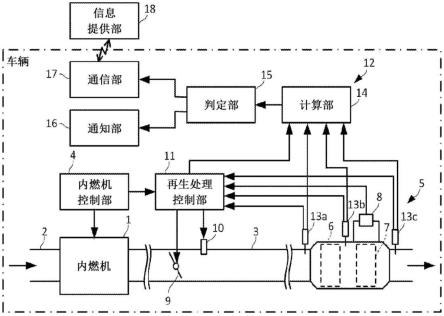

15.图1是示出具备本发明的实施方式1的催化剂状态检测装置的车辆的结构的图。

16.图2是示出氧化催化剂部的热转换效率的变化的图表。

17.图3是示出计算氧化催化剂部的热转换效率的情形的图表。

18.图4是示出相对于发动机的转速及负荷的、氧化催化剂部的热转换效率的映射图。

19.图5是示出在实施方式3中计算氧化催化剂部的产生热量的累计实测值的情形的图表。

20.图6是示出在实施方式3中计算相对于氧化催化剂部的目标产生热量的比例的累计实测值的情形的图表。

具体实施方式

21.下面,基于附图对本发明的实施方式进行说明。

22.(实施方式1)

23.图1示出具备本发明的实施方式1的催化剂状态检测装置的车辆的结构。车辆具有:内燃机1、进气管2、排气管3、内燃机控制部4和净化装置5。应予说明,作为车辆,例如可例举卡车等商用车。

24.内燃机1是用于驱动车辆的发动机、例如由反复进气冲程、压缩冲程、膨胀冲程及排气冲程这四个冲程的所谓的四冲程发动机构成。作为内燃机1例如可例举柴油发动机等。

25.进气管2是其前端部连接于内燃机1的进气口的、将从外部吸入的空气向内燃机1供给的流路。

26.排气管3是配置成从内燃机1的排气口延伸到外部的、将从内燃机1排出的废气排出到外部的流路。

27.内燃机控制部4对内燃机1进行控制,与内燃机1和净化装置5的再生处理控制部分别连接。内燃机控制部4例如对流过进气管2和排气管3的空气和废气的流量、发动机转速和燃料的喷射等进行控制。

28.净化装置5具有氧化催化剂部6、过滤器7、差压传感器8、阀9、喷射器10、再生处理控制部11和催化剂状态检测装置12。

29.氧化催化剂部6配置于排气管3内,将废气中所含的碳化氢及一氧化碳等未燃烧燃料氧化而将其净化。另外,氧化催化剂部6通过将从喷射器10供给的燃料氧化,从而利用其反应热将废气加热到高温。氧化催化剂部6例如可以由铂和氧化铈等构成。

30.过滤器7在排气管3内配置在氧化催化剂部6的下游侧,捕捉烟黑成分和灰烬等颗粒物。过滤器7可由所谓的壁流型构成,该壁流型由例如由堇青石(cordierite)和碳化硅等多孔陶瓷形成的单元以入口和出口交替闭锁的方式排列而成。另外,过滤器7设置为包含氧化催化剂体,该氧化催化剂体通过将从喷射器10供给的燃料氧化,从而利用其反应热将废气加热到高温。

31.差压传感器8配置于排气管3,检测过滤器7的上游侧与下游侧的压差。

32.阀9是与再生处理控制部11连接的、在再生处理控制部11的控制下调整排气管3的开度的所谓排气节流阀。阀9例如可以构成为通过绕与排气管3正交的旋转轴旋转来调整排气管3的开度。另外,阀9可以配置于在内燃机1和温度传感器13a之间的内燃机1的附近,具体而言可以配置在未图示的涡轮增压器的下游侧。

33.喷射器10与再生处理控制部11连接,在再生处理控制部11的控制下,向排气管3内喷射燃料,来向氧化催化剂部6供给燃料。喷射器10在排气管3中配置在阀9的下游侧。

34.再生处理控制部11与内燃机控制部4、差压传感器8及催化剂状态检测装置12的温

度传感器13a~13c连接。再生处理控制部11基于从差压传感器8输入的过滤器7的上游侧与下游侧的压差,判定开始过滤器7的再生处理的时机。在判定为开始再生处理的情况下,再生处理控制部11控制喷射器10以使其向排气管3内喷射燃料,并使氧化催化剂部6反应而加热废气。另外,再生处理控制部11控制阀9而关闭排气管3,由此增加内燃机1的负荷,使废气的温度上升。此时,再生处理控制部11基于从温度传感器13a~13c输入的温度信息,控制过滤器7的再生处理。

35.催化剂状态检测装置12具有温度传感器13a~13c、计算部14、判定部15、通知部16、通信部17和信息提供部18。温度传感器13a~13c经由计算部14连接到判定部15。另外,计算部14还连接到再生处理控制部11。而且,判定部15分别与通知部16和通信部17连接,通信部17通过无线通信与信息提供部18连接。

36.温度传感器13a在排气管3中配置在氧化催化剂部6的上游侧,温度传感器13b在排气管3中配置在氧化催化剂部6与过滤器7之间。另外,温度传感器13c在排气管3中配置在过滤器7的下游侧。温度传感器13a及13b检测在氧化催化剂部6中流过的废气的温度,检测在过滤器7的再生处理中由于氧化催化剂部6的反应热被加热的废气的温度。另外,温度传感器13c检测在过滤器7中流过的废气的温度,在由于氧化催化剂部6的劣化等而不产生反应热的情况下,检测由于过滤器7中所含的氧化催化剂体的反应热被加热的废气的温度。

37.计算部14基于由温度传感器13a及13b检测出的温度,依次计算氧化催化剂部6的产生热量。例如,计算部14可以基于下述式(1),依次计算氧化催化剂部6的产生热量。然后,计算部14将依次计算出的氧化催化剂部6的产生热量累计。

38.产生热量=(温度传感器13a的温度与温度传感器13b的温度之差)

×

废气的流量

×

废气的比热

…

(1)

39.另外,计算部14基于向氧化催化剂部6供给的燃料的供给量,依次计算燃料的供给热量。例如,计算部14可以根据从喷射器10喷射的燃料的喷射量和燃料的低热值,计算燃料的供给热量。而且,计算部14将依次计算出的燃料的供给热量累计。

40.计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值,计算氧化催化剂部6的热转换效率的实测值。

41.另外,计算部14基于针对发动机的转速及负荷(燃料流量)预先设定的氧化催化剂部6的热转换效率,依次计算与车辆的行驶相应的氧化催化剂部6的热转换效率的基准值。例如,计算部14可以通过仿真等预先制成针对发动机的转速及负荷示出氧化催化剂部6的热转换效率的映射图,基于该映射图计算氧化催化剂部6的热转换效率的基准值。然后,计算部14通过将依次计算出的氧化催化剂部6的热转换效率的基准值进行平均,从而计算与热转换效率的实测值对应的热转换效率的基准值。

42.判定部15对由计算部14计算出的氧化催化剂部6的热转换效率的实测值和基准值进行比较来判定氧化催化剂部6的状态。

43.通知部16将由判定部15判定的判定结果通知给车辆的使用者。通知部16例如可以由显示部和扬声器等构成。

44.通信部17将由判定部15判定的判定结果以无线方式发送给信息提供部18。

45.信息提供部18基于从通信部17发送的判定结果,向车辆的使用者提供氧化催化剂部6的维护时期。信息提供部18例如可以设置在车辆的管理公司、车辆的维修场以及经销商

等。

46.应予说明,内燃机控制部4、再生处理控制部11、计算部14及判定部15的功能也可以通过计算机程序来实现。例如,计算机的读取装置从记录有用于实现内燃机控制部4、再生处理控制部11、计算部14及判定部15的功能的程序的记录介质读取该程序,并存储在存储装置中。然后,cpu将存储在存储装置中的程序复制到ram中,从ram依次读出并执行该程序中包含的命令,由此能够实现内燃机控制部4、再生处理控制部11、计算部14及判定部15的功能。

47.接着,对本实施方式的动作进行说明。

48.首先,如图1所示,内燃机控制部4控制内燃机1使车辆行驶之后,由内燃机1产生的废气流过排气管3并排出到外部。此时,废气在过滤器7中通过,从而包含在废气中的颗粒物被过滤器7捕捉。

49.这样,在过滤器7上堆积颗粒物,随着其堆积量的增加,过滤器7的上游侧与下游侧的压差上升。因此,差压传感器8依次检测过滤器7的压差。然后,再生处理控制部11基于由差压传感器8检测出的压差,判定将堆积在过滤器7上的颗粒物燃烧而除去的再生处理的开始时机。

50.再生处理控制部11在判定为开始过滤器7的再生处理之后,基于由温度传感器13a~13c检测出的温度控制喷射器10,使喷射器10向排气管3内喷射燃料、例如轻油。由此,氧化催化剂部6将从喷射器10喷射的燃料氧化,利用其反应热将废气加热到高温。另外,再生处理控制部11以关闭排气管3的方式控制阀9,使废气的温度上升。这样,被加热到高温的废气在过滤器7中通过,从而将堆积于过滤器7的颗粒物的烟黑成分燃烧,过滤器7受到再生处理。

51.此时,温度传感器13a及13b检测出由于氧化催化剂部6的反应热被加热的废气的温度。然后,计算部14基于由温度传感器13a及13b检测出的温度,依次计算氧化催化剂部6的产生热量。

52.例如,计算部14从温度传感器13a及13b获取氧化催化剂部6的入口及出口的温度,并且,经由再生处理控制部11从内燃机控制部4获取废气的流量。另外,在计算部14中预先设定有废气的比热。计算部14可以基于所获取的氧化催化剂部6的入口及出口的温度、废气的流量及废气的比热,按照上述式(1)计算氧化催化剂部6的产生热量的实测值。

53.另外,计算部14基于向氧化催化剂部6供给的燃料的供给量,依次计算燃料的供给热量。例如,计算部14可以从再生处理控制部11获取从喷射器10喷射的燃料的喷射量,基于该燃料的喷射量计算燃料的供给热量。

54.这样,可以使用计算出的氧化催化剂部6的产生热量和燃料的供给热量,按照下述式(2)计算氧化催化剂部6的热转换效率。而且,可以基于计算出的热转换效率判定氧化催化剂部6的状态、例如劣化等。

55.热转换效率=氧化催化剂部6的产生热量

÷

燃料的供给热量

…

(2)

56.然而,如图2所示,热转换效率与废气的流量等相应地较大地变动。因此,即使计算出规定时间的热转换效率,也有可能根据该热转换效率无法准确地判定氧化催化剂部6的状态。

57.因此,计算部14分别将依次计算出的氧化催化剂部6的产生热量及燃料的供给热

量进行累计。然后,计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值,按照上述式(2)计算氧化催化剂部6的热转换效率的实测值。

58.例如,如图3所示,计算部14依次将相对于向氧化催化剂部6供给的燃料的供给热量的、氧化催化剂部6的产生热量累计并绘制曲线,可以基于该多个曲线的斜率计算氧化催化剂部6的热转换效率。即,斜率越接近1,则氧化催化剂部6的热转换效率越高,斜率越接近零则氧化催化剂部6的热转换效率越低。

59.这样,计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值,计算氧化催化剂部6的热转换效率的实测值,因此,能够抑制计算出的热转换效率与废气的流量相应地变动的情况,能够准确地计算热转换效率。

60.这样,计算部14在每次再生处理时计算向氧化催化剂部6供给规定量的燃料的期间、例如实施过滤器7的再生处理的期间的氧化催化剂部6的热转换效率的实测值。

61.应予说明,计算部14不需要对依次计算的氧化催化剂部6的产生热量及燃料的供给热量的全部进行累计,也可以例如按规定的间隔,将氧化催化剂部6的产生热量及燃料的供给热量进行累计。

62.另一方面,计算部14基于针对发动机的转速及负荷预先设定的氧化催化剂部6的热转换效率,依次计算与车辆的行驶相应的热转换效率的基准值。例如,如图4所示,在计算部14中预先设定有表示针对发动机的转速及负荷的、氧化催化剂部6的热转换效率的映射图。例如可以基于已经劣化的氧化催化剂部6来设定该映射图。即,可以基于产生热量下降到规定的值,例如产生热量下降到能够燃烧过滤器7的颗粒物的范围的下限值的氧化催化剂部6来设定映射图,而且颜色越浓则表示热转换效率越低。计算部14经由再生处理控制部11从内燃机控制部4获取发动机的转速及负荷,基于所获取的发动机的转速及负荷,按照映射图依次计算热转换效率的基准值。然后,计算部14对计算出的多个热转换效率的基准值进行平均,计算与热转换效率的实测值对应的热转换效率的基准值。

63.这样,计算部14不是基于预先全部被设定的基准值而是基于与车辆的行驶相应地变动的发动机的转速及负荷,依次计算热转换效率的基准值,因此,能够计算与热转换效率的实测值高精度地对应的基准值。

64.计算部14将计算出的热转换效率的实测值和基准值输出到判定部15。

65.接着,判定部15对从计算部14输出的热转换效率的实测值和基准值进行比较来判定氧化催化剂部6的状态。例如,在热转换效率的实测值比基准值高的情况下,判定部15判定为氧化催化剂部6正常,在热转换效率的实测值比基准值低的情况下,判定为氧化催化剂部6异常而需要维护。

66.这样,由于计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值计算氧化催化剂部6的热转换效率的实测值,因此,判定部15能够高精度地判定氧化催化剂部6的状态。

67.另外,由于计算部14计算与氧化催化剂部6的热转换效率的实测值高精度地对应的基准值,因此,判定部15能够准确地判定氧化催化剂部6的状态。

68.另外,判定部15由于基于抑制了与废气的流量相应的变动的热转换效率的实测值和基准值进行判定,因此,能够在使车辆行驶的同时准确地判定氧化催化剂部6的状态。

69.接着,判定部15将判定结果输出到通知部16,并经由通信部17向信息提供部18输

出。然后,通知部16基于判定部15的判定结果,通过显示氧化催化剂部6的维护时期等的方式,向车辆的使用者进行通知。另外,信息提供部18基于判定部15的判定结果,将氧化催化剂部6的维护时期建立关联等,并提供给车辆的使用者。

70.这样,通过提供氧化催化剂部6的维护时期,从而车辆的使用者能够高效地进行氧化催化剂部6的更换等维护。

71.并且,在即使开始了过滤器7的再生处理由温度传感器13a及13b检测出的温度也未上升到规定的温度的情况下,判定部15可以判定其原因在于氧化催化剂部6的异常还是喷射器10的异常。

72.具体地,在由温度传感器13b检测出的温度未从开始温度上升,且由温度传感器13c检测出的温度从开始温度上升的情况下,判定部15判断为从喷射器10供给的燃料在过滤器7的氧化催化剂体中进行了反应。因此,判定部15判定为,喷射器10的驱动正常而氧化催化剂部6异常,例如发生了氧化催化剂部6的劣化及前表面的堵塞等。

73.另外,在由温度传感器13b及13c检测出的温度都未从开始温度上升的情况下,判定部15判定为喷射器10的异常,例如未从喷射器10供给规定量的燃料。

74.这样,判定部15基于由温度传感器13b及13c检测出的温度,判定氧化催化剂部6及喷射器10的状态,因此,当在过滤器7的再生处理中发生异常的情况下,能够准确地判定其原因。

75.根据本实施方式,计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值计算氧化催化剂部6的热转换效率的实测值,因此,能够高精度地检测出氧化催化剂部6的状态。

76.(实施方式2)

77.下面,对本发明的实施方式2进行说明。在此,以与上述的实施方式1的不同点为中心进行说明,对于与上述的实施方式1的相同点,使用相同的附图标记,省略其详细说明。

78.在上述的实施方式1中,计算部14基于针对发动机的转速及负荷预先设定的氧化催化剂部6的热转换效率,计算了氧化催化剂部6的热转换效率的基准值,但是,不限于此。

79.例如,计算部14可以基于从车辆在规定的行驶状态时由温度传感器13b检测出的温度减去预先设定的温度而得到的温度即基准温度,计算氧化催化剂部6的产生热量的基准值。应予说明,对于规定的行驶状态,例如,可以根据发动机的转速和负荷判断,即可以根据对废气的流量和氧化催化剂部6的温度带来影响的因素来判断。

80.具体地,当车辆在规定的行驶状态时,计算部14从温度传感器13a及13b获取氧化催化剂部6的入口及出口的温度。此时,优选地,在车辆示出平均的行驶状态时,计算部14获取氧化催化剂部6的出口的温度。例如,计算部14可以在车辆被使用的初始的阶段计算平均的行驶状态,在该车辆处于行驶状态时获取氧化催化剂部6的出口的温度。另外,优选地,在车辆的平均的行驶状态改变的情况下,计算部14再次计算平均的行驶状态,并获取氧化催化剂部6的出口的温度。

81.然后,计算部14依次计算从在规定的行驶状态时从温度传感器13b获取的氧化催化剂部6的出口的温度减去预先设定的温度而得到的温度即基准温度。这时,对于设定温度,例如可以基于氧化催化剂部6的活性温度的下限值设定。

82.另外,计算部14经由再生处理控制部11从内燃机控制部4获取废气的流量,而且预

先设定有废气的比热。

83.接着,计算部14基于氧化催化剂部6的入口的温度与基准温度之差、废气的流量及废气的比热,按照上述式(1)依次计算并累计氧化催化剂部6的产生热量的基准值。

84.另外,计算部14基于车辆在规定的行驶状态时向氧化催化剂部6供给的燃料的供给量,依次计算并累计燃料的供给热量。

85.接着,计算部14基于氧化催化剂部6的产生热量的累计值和燃料的供给热量的累计值,计算规定的行驶状态下的氧化催化剂部6的热转换效率的基准值。这样,计算部14可以计算出与车辆的行驶状态即车辆的驾驶的方式及使用方式等相应的热转换效率的基准值。

86.然后,判定部15与实施方式1同样地,对由计算部14计算出的热转换效率的实测值和基准值进行比较,来判定氧化催化剂部6的状态。

87.根据本实施方式,计算部14基于从车辆在规定的行驶状态时由温度传感器13b检测出的温度减去预先设定的温度而得到的温度即基准温度,依次计算并累计氧化催化剂部6的产生热量的基准值。由此,能够计算与车辆的行驶状态相应的热转换效率的基准值,判定部15能够更高精度地判定氧化催化剂部6的状态。

88.(实施方式3)

89.下面,对本发明的实施方式3进行说明。在此,以与上述的实施方式1及2的不同点为中心进行说明,对于与上述的实施方式1及2的相同点,使用相同的附图标记,省略其详细说明。

90.在上述的实施方式1及2中,计算部14分别将氧化催化剂部6的产生热量及燃料的供给量进行累计来计算了氧化催化剂部6的热转换效率的实测值,但是不限于此,只要基于将氧化催化剂部的发热的程度累计所得的累计值能够判定氧化催化剂部6的状态即可。

91.例如,计算部14可以基于由温度传感器13a及13b检测出的温度,依次计算并累计氧化催化剂部6的产生热量。

92.具体地,与实施方式1同样地,计算部14从温度传感器13a及13b获取氧化催化剂部6的入口及出口的温度,并且经由再生处理控制部11从内燃机控制部4获取废气的流量。另外,在计算部14中预先设定有废气的比热。计算部14基于所获取的氧化催化剂部6的入口及出口的温度、废气的流量及废气的比热,按照上述式(1)依次计算氧化催化剂部6的产生热量的实测值。

93.然后,计算部14如图5所示,对依次计算出的氧化催化剂部6的产生热量的实测值进行累计,来计算产生热量的累计实测值v1a。

94.这样,计算部14计算氧化催化剂部6的产生热量的累计实测值v1a,因此,能够抑制计算的累计实测值v1a与废气的流量相应地变动的情况,能够准确地计算产生热量。

95.另一方面,计算部14基于预先设定的温度,依次计算并累计与车辆的行驶相应的氧化催化剂部6的产生热量的基准值。例如,计算部14可以将设定温度设定为,由于氧化催化剂部6的反应热而被加热的废气的目标温度范围的下限值、即堆积于过滤器7的颗粒物的燃烧所需的废气的目标温度范围的下限值。该目标温度范围的下限值例如可以根据基于氧化催化剂部6的反应热导致的废气的温度变化而预先设定的升温映射图依次计算。

96.然后,计算部14基于氧化催化剂部6的入口的温度与设定温度之差、废气的流量及

废气的比热,按照上述式(1)依次计算氧化催化剂部6的产生热量的基准值。

97.这样,计算部14不是基于预先全部被设定的基准值而是基于与车辆的行驶相应地变动的发动机的转速及负荷等,计算氧化催化剂部6的产生热量的基准值,因此,能够计算与产生热量的实测值高精度地对应的基准值。

98.计算部14对依次计算出的氧化催化剂部6的产生热量的基准值进行累计,来计算产生热量的累计基准值v2a。

99.接着,判定部15基于由计算部14计算出的氧化催化剂部6的产生热量的累计实测值v1a和累计基准值v2a,判定氧化催化剂部6的状态。即,在产生热量的累计实测值v1a比累计基准值v2a高的情况下,判定部15判定为氧化催化剂部6正常,在产生热量的累计实测值v1a比累计基准值v2a低的情况下,判定为氧化催化剂部6异常而需要维护。

100.应予说明,在本实施方式中,计算部14可以计算氧化催化剂部6的产生热量的目标值,并计算产生热量的实测值相对于该目标值的比例。具体地,计算部14从再生处理控制部11获取由于氧化催化剂部6的反应热而被加热的废气的目标温度,基于氧化催化剂部6的入口的温度与目标温度之差、废气的流量及废气的比热,按照上述式(1)依次计算氧化催化剂部6的产生热量的目标值。将该计算出的氧化催化剂部6的产生热量的目标值作为目标产生热量。

101.如图6所示,计算部14依次计算氧化催化剂部6的产生热量的实测值相对于氧化催化剂部6的目标产生热量的比例,并将该比例进行累计来计算累计实测值v1b。

102.同样地,计算部14依次计算氧化催化剂部6的产生热量的基准值相对于氧化催化剂部6的目标产生热量的比例,并将该比例进行累计来计算累计基准值v2b。

103.这样,由于计算部14计算相对于氧化催化剂部6的目标产生热量的比例,因此,判定部15能够更高精度地判定氧化催化剂部6的状态。

104.根据本实施方式,计算部14基于由温度传感器13a及13b检测出的温度,依次计算并累计氧化催化剂部6的产生热量,因此,判定部15能够基于计算出的产生热量的累计值高精度地判定氧化催化剂部6的状态。

105.应予说明,在上述的实施方式1~3中,在过滤器7的再生处理中使用了氧化催化剂部6,但是不限于此,只要能够利用反应热将废气加热到高温即可。

106.另外,在上述的实施方式1~3中,计算部14及判定部15配置于车辆,但是,也可以配置于外部并通过通信线路发送接收信息。

107.另外,在上述的实施方式1~3中,再生处理控制部对配置于排气管3的喷射器10进行控制而将废气加热到高温,但是不限于配置在排气管3,只要能够利用氧化催化剂部6的反应热将废气加热到高温即可。

108.例如,再生处理控制部可以对配置于内燃机1的喷射器的多级喷射控制而使氧化催化剂部6反应。

109.应予说明,上述实施方式都仅表示实施本发明的具体化的一例,本发明的技术范围不应受这些实施方式的限制。即,能够不脱离其要点或其主要特征地以各种形式实施本发明。例如,关于在上述的实施方式中说明过的各部的形状、个数等的公开内容只是示例,可以进行适当变更后实施。

110.本技术基于在2020年5月29日提出的日本专利申请(特愿2020-094330),其内容在

此作为参照而引入。

111.工业实用性

112.本发明的催化剂状态检测装置可以用于在排气管配置利用反应热将废气加热到高温的氧化催化剂部的装置。

113.附图标记说明

114.1内燃机

115.2进气管

116.3排气管

117.4内燃机控制部

118.5净化装置

119.6氧化催化剂部

120.7过滤器

121.8差压传感器

122.9阀

123.10喷射器

124.11再生处理控制部

125.12催化剂状态检测装置

126.13a、13b、13c温度传感器

127.14计算部

128.15判定部

129.16通知部

130.17通信部

131.18信息提供部

132.v1a、v1b累计实测值

133.v2a、v2b累计基准值

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1