一种双增压器可调喷嘴系统的控制方法与流程

1.本发明涉及自动化控制及内燃增压器领域,尤其涉及一种双增压器可调喷嘴系统的控制方法。

背景技术:

2.当柴油机在部分负荷运行时,因增压器自身效率的降低,与柴油机配套的性能会逐步下降,导致柴油机的燃油消耗和排温逐步上升。

3.目前在行业内应用最广泛的是固定喷嘴增压器及单可变喷嘴喉口面积的可调喷嘴系统。固定喷嘴增压器,由于内燃机车运行的特点,在低温时,增压器喘振裕量较小,特别是在隧道运行条件下,增压器易发生喘振;而在高温时,增压器喘振裕量较大,增压器效率较低,这使得柴油机的热负荷和燃油消耗率等性能指标恶化,降低柴油机运行的可靠性。另外,在高海拔时,增压器的转速易达到限值,影响柴油机功率的发挥。

4.目前,可调喷嘴控制的方法普遍都是通过获取柴油机ecu发送的稳压箱压力指令信号,计算出执行器运行位置,这种方法的缺点是当执行器运转到稳压箱压力指令信号位置处时,增压器有时会出现喘振现象,长期的喘振现象会加速增压器内部零件的疲劳,并快速扩大已有的裂纹,甚至会造成更加严重的损伤。

技术实现要素:

5.本发明提供一种一种双增压器可调喷嘴系统的控制方法,以克服以上问题。

6.本发明包括以下步骤:

7.步骤1、检测双增压器可调喷嘴系统运行环境:

8.检查主增压器转速、从增压器转速、主增压器角度、从增压器角度、稳压箱压力、环境温度、电机温度是否均在量程范围之内,若否,则进行报警,并存储故障信息;若是,则执行步骤2;所述量程范围为根据经验设定;

9.步骤2、根据环境温度,设定主增压器、从增压器的执行电机运行的初始基准原点a;

10.步骤3、判断可调喷嘴执行机械结构是否有移位变形的情况,若是,则发出报警,若否,则执行下一步骤;

11.步骤4、根据第一从折合转速、第一主折合转速,分别设置主增压器的执行电机的转速、从增压器的执行电机的转速;

12.步骤5、判断稳压箱压力p

稳

是否大于稳压箱压力标定值p

限

,若是,则判断为稳压箱压力超限,执行稳压调节,若否,则执行下一步骤;

13.步骤6、根据第二主折合转速、第二从折合转速,对主增压器、从增压器进行转速调节。

14.进一步地,步骤2包括:

15.测量环境温度,若环境温度大于15℃,则设定初始基准原点a为高温原点a

高

;环境

温度为-10℃到15℃之间,则设定初始基准原点a为中温原点a

中

;环境温度低于-10℃时,则设定初始基准原点a为低温原点a

低

;高温原点a

高

、中温原点a

中

、低温原点a

低

均为根据经验设定。

16.进一步地,步骤3包括:

17.步骤31、分别将主从增压器、从增压器的叶片位置开到设定位置,并保持5秒;所述设定位置为根据经验设定;

18.步骤32、主增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值为第一差值,从增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值为第二差值,分别判断主增压器、从增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值,

19.若第一差值、第二差值均小于等于0.5度,则将主增压器、从增压器的执行电机分别打开至初始基准原点a处,执行下一步骤;反之,则判断为故障,进行报警。

20.进一步地,步骤4中所述主增压器的执行电机的转速m1的数值大于比例系数k与第一主折合转速n

11

的乘积;k的取值范围为[0.0001,0.0002];

[0021]

第一主折合转速n

11

的计算公式为:

[0022][0023]

其中,n1为主增压器的实际转速;t为环境温度;n1为第一主折合转速。

[0024]

进一步地,步骤4中所述从增压器的执行电机的转速m2的数值大于比例系数k与第一从折合转速n

12

的乘积;k的取值范围为[0.0001,0.0002],第一从折合转速n

12

的计算公式为:

[0025][0026]

其中,n2为从增压器的实际转速;t为环境温度;n

12

为第一从折合转速。

[0027]

进一步地,步骤5中的稳压调节包括:

[0028]

步骤51、主增压器、从增压器分别将对应的喷嘴环喉口面积开大0.5度;

[0029]

步骤52、判断稳压箱压力p

稳

和稳压箱压力标定值p

限

之间的数值关系:

[0030]

若p

稳

》p

限

,则执行步骤51;

[0031]

若90%

×

p

限

《p

稳

《p

限

,则主增压器、从增压器分别保持对应的喷嘴环口面积不变;

[0032]

若p

稳

《90%

×

p

限

,执行下一步骤。

[0033]

进一步地,步骤6包括:

[0034]

步骤61、根据主增压器的实际转速n1、环境温度t,计算第二主折合转速n

21

:

[0035][0036]

其中,n1为主增压器的实际转速;n

21

为第二主折合转速,t为环境温度;

[0037]

步骤62、计算主滞环参数n

主调

,判断主增压器的实际转速是否大于等于主滞环参数n

主调

,若是,则将主增压器到第一设定位置,并执行下一步骤;所述第一设定位置为根据经验设定;若否,则执行下一步骤;

[0038]

主滞环参数n

调

的计算公式为:

[0039]n主调

=n

21

×

(1+2%)(4)

[0040]

其中,n

21

为第二主折合转速,n

主调

为主滞环参数;

[0041]

步骤63、根据从增压器的实际转速n2、环境温度t,计算第二从折合转速n

22

:

[0042][0043]

其中,n2为从增压器的实际转速;n

22

为第二从折合转速,t为环境温度;

[0044]

步骤64、计算从滞环参数n

从调

,判断主增压器的实际转速是否大于等于主滞环参数n

从调

,若是,则将从增压器到第二设定位置,并执行下一步骤;所述第二设定位置为根据经验设定;若否,则执行下一步骤;

[0045]

从滞环参数n

从调

的计算公式为:

[0046]n从调

=n

22

×

(1+2%)(6)

[0047]

其中,n

22

为第二从折合转速,n

从调

为从滞环参数;

[0048]

步骤65、根据主增压器的实际转速n1,从增压器的实际转速n2,计算转速差δn;转速差δn的计算公式为:

[0049]

δn=n

1-n2(7)

[0050]

其中,n1为主增压器的实际转速,n2为从增压器的实际转速;

[0051]

步骤66、判断转速差δn和设定转速r之间的关系:

[0052]

若转速差δn大于设定转速r,将从增压器喷嘴环喉口面积调小0.2度;

[0053]

若转速差δn小于设定转速r,将从增压器喷嘴环喉口面积调大0.5度;

[0054]

若转速差δn等于设定转速r,则不进行调节;

[0055]

设定转速r为根据经验设定,设定转速r的取值范围为700转/分钟至1000转/分钟。

[0056]

本发明借助可调喷嘴的增压器,通过更加精准的控制方法,将压力作为第一级控制方法,当在一定压力范围内,进行稳压箱调节后,通过计算折合转速进一步细化执行挡,使效率更加优化;更加精准的调节增压器,避免增压器出现喘振现象,减小运转时的噪声,优化涡轮增压器长期全工况运行效率,提高使用寿命,减小了增压器的维修成本。

附图说明

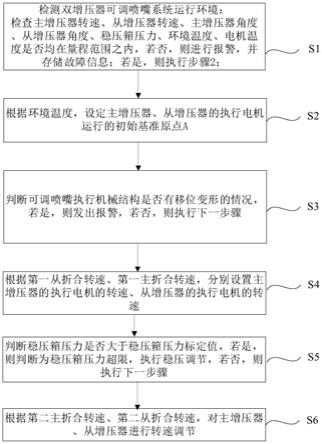

[0057]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0058]

图1为本发明步骤流程图;

[0059]

图2为本发明方法流程图。

具体实施方式

[0060]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0061]

如图1、图2所示,本发明包括以下步骤:

[0062]

步骤1、检测双增压器可调喷嘴系统运行环境:

[0063]

检查主增压器转速、从增压器转速、主增压器角度、从增压器角度、稳压箱压力、环境温度、电机温度是否均在量程范围之内,若否,则进行报警,并存储故障信息;若是,则执

行步骤2;所述量程范围为根据经验设定;

[0064]

具体而言,双增压器可调喷嘴系统为现有技术,双增压器可调喷嘴系统包括:上位机检测端、系统控制器、控制执行电机、增压器角度传感器、稳压箱压力传感器、环境温度及电机温度传感器。若有信号超过量程,则执行相应故障操作,通过故障码+时间格式存储在串行flash中。

[0065]

步骤2、根据环境温度,设定初始基准原点a;

[0066]

步骤3、判断可调喷嘴执行机械结构是否有移位变形的情况,若是,则发出报警,若否,则执行下一步骤;

[0067]

步骤4、根据第一从折合转速、第一主折合转速,分别设置主增压器的执行电机的转速、从增压器的执行电机的转速;

[0068]

步骤5、判断稳压箱压力p

稳

是否大于稳压箱压力标定值p

限

,若是,则判断为稳压箱压力超限,执行稳压调节,若否,则执行下一步骤;

[0069]

步骤6、根据第二主折合转速、第二从折合转速,对主增压器、从增压器进行转速调节。

[0070]

优选的,步骤2包括:

[0071]

测量环境温度,若环境温度大于15℃,则设定初始基准原点a为高温原点a

高

;环境温度为-10℃到15℃之间,则设定初始基准原点a为中温原点a

中

;环境温度低于-10℃时,则设定初始基准原点a为低温原点a

低

;高温原点a

高

、中温原点a

中

、低温原点a

低

均为根据经验设定。

[0072]

具体而言,高低中温a值是针对燃烧效率而言制定的,若是对应低温时,为了增加效率,原点值a就要设定的相对大一点,这样可以增加燃烧效率,而高温时,原点值a就要设定的相对小一点。

[0073]

优选的,步骤3包括:

[0074]

步骤31、分别将主从增压器、从增压器的叶片位置开到设定位置,并保持5秒;所述设定位置为根据经验设定;

[0075]

步骤32、主增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值为第一差值,从增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值为第二差值,分别判断主增压器、从增压器的叶片的设定位置与控制器标定的上限位置角度s

上

的差值:

[0076]

若第一差值、第二差值均小于等于0.5度,则将主增压器、从增压器的执行电机分别打开至初始基准原点a处,执行下一步骤;反之,则判断为故障,进行报警。

[0077]

优选的,步骤4中所述主增压器的执行电机的转速m1的数值大于比例系数k与第一主折合转速n

11

的乘积;k的取值范围为[0.0001,0.0002];

[0078]

第一主折合转速n

11

的计算公式为:

[0079][0080]

其中,n1为主增压器的实际转速;t为环境温度;n1为第一主折合转速。

[0081]

优选的,步骤4中所述从增压器的执行电机的转速m2的数值大于比例系数k与第一从折合转速n

12

的乘积;k的取值范围为[0.0001,0.0002],

[0082]

第一从折合转速n

12

的计算公式为:

[0083][0084]

其中,n2为从增压器的实际转速;t为环境温度;n

12

为第一从折合转速。

[0085]

具体而言,设置执行电机的转速为了提高系统的响应性,避免喘振现象的发生。

[0086]

优选的,步骤5中的稳压调节包括:

[0087]

步骤51、主增压器、从增压器分别将对应的喷嘴环喉口面积开大0.5度;

[0088]

步骤52、判断稳压箱压力p

稳

和稳压箱压力标定值p

限

之间的数值关系:

[0089]

若p

稳

》p

限

,则执行步骤51;

[0090]

若90%

×

p

限

《p

稳

《p

限

,则主增压器、从增压器分别保持对应的喷嘴环口面积不变;

[0091]

若p

稳

《90%

×

p

限

,执行下一步骤。

[0092]

优选的,步骤6包括:

[0093]

步骤61、根据主增压器的实际转速n1、环境温度t,计算第二主折合转速n

21

:

[0094][0095]

其中,n1为主增压器的实际转速;n

21

为第二主折合转速,t为环境温度;

[0096]

步骤62、计算主滞环参数n

主调

,判断主增压器的实际转速是否大于等于主滞环参数n

主调

,若是,则将主增压器到第一设定位置,并执行下一步骤;所述第一设定位置为根据经验设定;若否,则执行下一步骤;

[0097]

主滞环参数n

调

的计算公式为:

[0098]n主调

=n

21

×

(1+2%)(4)

[0099]

其中,n

21

为第二主折合转速,n

主调

为主滞环参数;

[0100]

具体而言,设置滞环参数是为了防止机构频繁调节。

[0101]

步骤63、根据从增压器的实际转速n2、环境温度t,计算第二从折合转速n

22

:

[0102][0103]

其中,n2为从增压器的实际转速;n

21

为第二从折合转速,t为环境温度;

[0104]

步骤64、计算从滞环参数n

从调

,判断主增压器的实际转速是否大于等于主滞环参数n

从调

,若是,则将从增压器到第二设定位置,并执行下一步骤;所述第二设定位置为根据经验设定;若否,则执行下一步骤;

[0105]

从滞环参数n

从调

的计算公式为:

[0106]n从调

=n

22

×

(1+2%)(6)

[0107]

其中,n

22

为第二从折合转速,n

从调

为从滞环参数;

[0108]

具体而言,本实施例中的第一设定位置、第二设定位置,均根据表1设定;

[0109]

表1设定位置表

[0110][0111][0112]

步骤65、根据主增压器的实际转速n1,从增压器的实际转速n2,计算转速差δn;转速差δn的计算公式为:

[0113]

δn=n

1-n2(7)

[0114]

其中,n1为主增压器的实际转速,n2为从增压器的实际转速;

[0115]

步骤66、判断转速差δn和设定转速r之间的关系:

[0116]

若转速差δn大于设定转速r,将从增压器喷嘴环喉口面积调小0.2度;

[0117]

若转速差δn小于设定转速r,将从增压器喷嘴环喉口面积调大0.5度;

[0118]

若转速差δn等于设定转速r,则不进行调节;

[0119]

设定转速r为根据经验设定,设定转速r的取值范围为700转/分钟至1000转/分钟。

[0120]

具体而言,若转速差大于r转速/分钟,则主从增压气流形成的压力差会造成喘振发生。

[0121]

有益效果:

[0122]

本发明借助现有技术中的可调喷嘴的增压器,通过更加精准的控制方法,将压力作为第一级控制方法,当在一定压力范围内,进行稳压箱调节后,通过计算折合转速进一步细化执行挡,使效率更加优化;更加精准的调节增压器,避免增压器出现喘振现象,减小运转时的噪声,优化涡轮增压器长期全工况运行效率,提高使用寿命,减小了增压器的维修成本。

[0123]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1