一种V型6缸95的制作方法

一种v型6缸95

°

夹角发动机

技术领域

1.本发明属于发动机领域,特别是涉及一种v型6缸95

°

夹角发动机。

背景技术:

2.v型6缸汽油机作为行业内的经典机型,其常规发火间隔角为120

°

,即用两圈曲轴转角720

°

除以缸数6,得到120

°

的发火间隔角。v型汽油机左列气缸轴线和右列气缸轴线的夹角通常称为v角,对应的曲轴上相邻两个连杆轴颈轴线与曲轴轴颈连线的夹角成为曲轴错拐角度。常见的v角有60

°

和90

°

两种常规设计,对应的曲轴错拐角度分别是60

°

和30

°

,即v角和曲轴错拐角相加得到发火间隔角120

°

。当然v角也有180

°

或者其他角度的设计,但对应的曲轴错拐角度相加都得到的是120

°

。

3.随着国家油耗法规的不断加严,需要通过技术手段提升发动机热效率,降低油耗,通常采用减小曲轴连杆轴径的方法降低摩擦副产生的摩擦功,在不改变曲轴材料、重叠系数和加工方法的情况下,这种措施会导致曲轴强度降低。目前行业内的v型6缸汽油机设计均未打破上述规则,因此为了应对不断升级的油耗法规,部分企业选择降低动力性保证油耗,即保持小的曲轴轴颈和相对较低的动力性以保证强度。部分企业选择高动力性,并加大曲轴轴颈等以提升零部件强度,牺牲的经济性靠电池等其他能源来补偿,发动机自身尚未做到油耗与动力兼顾。

技术实现要素:

4.有鉴于此,本发明旨在提出一种v型6缸95

°

夹角发动机,以解决上述背景技术中提到的问题,由于减小曲轴连杆轴径会导致曲轴强度降低,使发动机的动力性下降。

5.为实现上述目的,本发明采用以下技术方案:一种v型6缸95

°

夹角发动机,包括缸体和曲轴,所述缸体的v角右列由前到后分别为1缸2缸3缸,左列由前到后分别为4缸5缸6缸,

6.其中缸体内部设置有曲轴,所述缸体的v角为a,其中,90

°

<a<120

°

,曲轴的错拐角度与缸体的v角相加等于常规发火间隔角120

°

。

7.更进一步的,所述缸体的v角为95

°

,曲轴的错拐角度为25

°

。

8.更进一步的,所述v型6缸95

°

夹角发动机的发火顺序为1缸-4缸-3缸-6缸-2缸-5缸。

9.更进一步的,发火间隔角为120

°

。

10.更进一步的,所述缸体外部还连接有右列进气歧管、右列节气门、右列增压器、右列排气管、左列进气歧管、左列节气门、左列增压器和左列排气管,其中右列进气歧管、右列节气门、右列增压器和右列排气管位于缸体右侧,左列进气歧管、左列节气门、左列增压器和左列排气管位于缸体左侧,所述左列增压器上安装有左列排气管,所述右列增压器上安装有右列排气管。

11.更进一步的,其中右列进气歧管与左列进气歧管双列对称布置。

12.更进一步的,所述右列节气门与左列节气门双列对称布置。

13.更进一步的,所述右列增压器与左列增压器双列对称布置。

14.更进一步的,所述右列排气管与左列排气管双列对称布置。

15.更进一步的,当发动机工作时,增压器对吸入的空气进行加压,空气流经节气门和进气歧管后进入缸体,与汽油充分混合燃烧产生的废气经过排气管流经增压器,为增压器带来压缩空气的动力,燃烧产生的动力经曲轴传递至汽车车轮驱动汽车行驶。

16.与现有技术相比,本发明所述的v型6缸95

°

夹角发动机的有益效果是:

17.(1)、本发明采用了增加曲轴曲拐的v角,减小错拐角度,提升了曲轴的强度,适当减小曲轴连杆轴径的设计,减小了摩擦损失,实现了发动机的动力性和经济性的提升。

18.(2)、本发明减小了曲轴的错拐角度,增加了同一曲拐上两个连杆轴径之间的重叠系数,提升了曲轴强度。

19.(3)、本发明适当减小了曲轴连杆轴径,降低了曲轴与连杆间的摩擦功,减少了能量损失,增加了发动机的热效率。

20.(4)、本发明采用的是常规的发火间隔角120

°

,即在曲轴旋转两周720

°

时,发动机会按照1缸-4缸-3缸-6缸-2缸-5缸-1缸的顺序发火,每缸的发火间隔均为120

°

,实现均匀发火。

21.(5)、该技术可同理应用于v型8缸、v型12缸等其他双排列的汽油机,设计通用化率较高。

22.(6)、本发明在不改变曲轴连杆轴径、材料和加工方法的情况下,曲轴错拐设计后,将曲轴的错拐角度由30

°

减小至25

°

,即v角由30

°

减小至25

°

,增大了曲轴同一曲拐上两个连杆轴径之间的接触面积,增加了曲轴左右两列连杆轴径的重叠系数,增大了曲轴强度,增加了发动机的动力性;此时适当减小曲轴连杆轴径,可以实现降低曲轴连杆轴径与连杆之间的摩擦,达到减小油耗的目的,因为曲轴的强度增加,减小曲轴连杆轴径也不会牺牲发动机的动力性,实现发动机动力性、经济性的同步优化。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

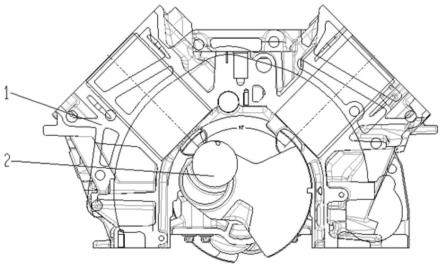

24.图1为本发明所述的一种v型6缸95

°

夹角发动机的主视图;

25.图2为本发明所述的一种v型6缸95

°

夹角发动机的立体图;

26.图3为本发明所述的曲轴的主视图;

27.图4为本发明图3所示的曲轴a-a截面的剖面图。

28.图中:1-缸体,2-曲轴,3-右列进气歧管,4-右列节气门,5-右列增压器,6-左列进气歧管,7-左列节气门,8-左列排气管。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.一、具体实施方式一,参见图1-4说明本实施方式,一种v型6缸95

°

夹角发动机,包括缸体1和曲轴2,所述缸体1的v角右列由前到后分别为1缸2缸3缸,左列由前到后分别为4缸5缸6缸,

31.其中缸体1内部设置有曲轴2,所述缸体1的v角为a,其中,90

°

<a<120

°

,曲轴2的错拐角度与缸体1的v角相加等于常规发火间隔角120

°

。

32.本发明关键的特征如图1所示,缸体1的v角为95

°

,曲轴2的错拐角度为25

°

,即二者相加=常规发火间隔角120

°

。

33.随着曲轴2的错拐角度减小到25

°

,曲轴2相邻两个连杆轴径的接触面积增加,增大了曲轴的强度和安全系数,曲轴2所能承受的压力更大,提升发动机的动力性;当减小曲轴连杆轴径的直径时,连杆轴径间的接触面积会减小,所以适当减小连杆轴径的直径,使两个连杆轴径的接触面积大于未改变的曲轴,即可达到增加曲轴强度,减小摩擦力,提升发动机的动力性和经济性。

34.本发明所述的缸体1的v角为95

°

,右列由前到后分别为1缸2缸3缸,左列由前到后分别为4缸5缸6缸,符合常规经典设计。

35.缸体1的v角可以是大于90

°

的其他角度,最终选择取决于结构布置和曲轴2的安全系数。

36.本发明所述的曲轴2错拐角度为25

°

,此设计可以使曲轴连杆轴颈不加大的情况下,有效提升曲轴强度,即同时做到摩擦功降低和安全系数提升。

37.本发明具体的实施方案如图2所示,发动机主要由下述部件组成,缸体1、曲轴2、右列进气歧管3、右列节气门4、右列增压器5、右列排气管、左列进气歧管6、左列节气门7、左列增压器左列排气管8,其中缸体1内部包含曲轴2,缸体1外部连接有进气歧管、节气门、增压器和排气管等。

38.所述缸体1外部连接有右列进气歧管3、右列节气门4、右列增压器5、右列排气管、左列进气歧管6、左列节气门7、左列增压器和左列排气管8,其中右列进气歧管3、右列节气门4、右列增压器5和右列排气管位于缸体1右侧,左列进气歧管6、左列节气门7、左列增压器和左列排气管8位于缸体1左侧,所述左列增压器上安装有左列排气管8,所述右列增压器5上安装有右列排气管。

39.其中右列进气歧管3与左列进气歧管6双列对称布置。所述右列节气门4与左列节气门7双列对称布置。所述右列增压器5与左列增压器双列对称布置所述右列排气管与左列排气管8双列对称布置。

40.当发动机工作时,增压器对吸入的空气进行加压,空气流经节气门和进气歧管后进入缸体1,与汽油充分混合燃烧产生的废气经过排气管流经增压器,为增压器带来压缩空气的动力,燃烧产生的动力经曲轴传递至汽车车轮驱动汽车行驶。该汽油机的发火顺序为1缸-4缸-3缸-6缸-2缸-5缸。

41.本发明所述的进气歧管、节气门、增压器、排气管等均为双列对称布置设计,这样可以使用左右两个单独的控制器基于曲轴信号对发动机左右列实现单独的闭环控制,使各缸实现均匀点火。

42.图3所示为曲轴2的结构,图4所示为曲轴2的a-a截面示意图,其中阴影部分为两个相邻曲轴连杆轴径的重叠面积,随着v角的减小,该面积会增大,所以发动机曲轴的强度会

增大,曲轴的安全系数增大,提高发动机的动力性。根据前述原理,将轴径适当减小,即可以减小摩擦功,提高发动机的经济性,最终达到图4所示阴影面积增大,曲轴连杆轴径减小,发动机的动力性经济性均提升。

43.本发明的关键点和欲保护点是:

44.1、缸体1的v角为95

°

,曲轴2的错拐角度为25

°

,即二者相加=常规发火间隔角120

°

。

45.2、左右列气缸排由单独的节气门提供进气、单独的增压器排出排气,两列可以被分别控制,互不影响。

46.3、整体的发火顺序为1缸-4缸-3缸-6缸-2缸-5缸-1缸,整体发火间隔角为120、

°

120

°

、120

°

、120

°

、120

°

、120

°

,也就是间隔都是120。

47.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1