船用发动机缸体铸件薄壁结构应力消除工艺的制作方法

1.本发明涉及铸造技术领域,尤其涉及船用发动机缸体铸件薄壁结构应力消除工艺。

背景技术:

2.船用发动机缸体通过铸造成型,船用发动机缸体铸件薄壁上需要铸造成型一个窗口,在该缸体通过铸造成型时,浇铸完成冷却后,薄壁上的窗口四周的周壁容易出现裂痕等缺陷,导致缸体铸件报废。

技术实现要素:

3.针对现有技术的不足,本发明的目的是提供船用发动机缸体铸件薄壁结构应力消除工艺,以解决上述背景技术中提出的问题。

4.为了实现上述目的,本发明采用以下技术方案:船用发动机缸体铸件薄壁结构应力消除工艺,包括以下步骤:发动机缸体薄壁上的窗口处的凸缘在铸造成型时凸缘的高度尺寸不小于发动机缸体薄壁的厚度尺寸。

5.进一步的,所述凸缘的高度尺寸不大于发动机缸体厚壁的厚度尺寸。

6.进一步的,所述凸缘环绕窗口向发动机缸体外侧延伸。

7.进一步的,所述厚壁为与所述薄壁两侧边缘连接的并向发动机缸体内腔外延伸的侧壁。

8.进一步的,所述厚壁的厚度大于所述薄壁的厚度。

9.进一步的,所述厚壁与所述薄壁铸造成型为一体结构。

10.进一步的,还包括以下步骤:去除所述凸缘的高度方向上的多余的铸造留量。

11.本发明与现有技术相比的有益效果是:本发明通过在发动机缸体铸件的薄壁上对应窗口处设置一个向外侧凸出的凸缘,来减小冷却过程中窗口周壁处的应力影响,从而避免窗口周壁出现裂痕,保证窗口处的质量。

附图说明

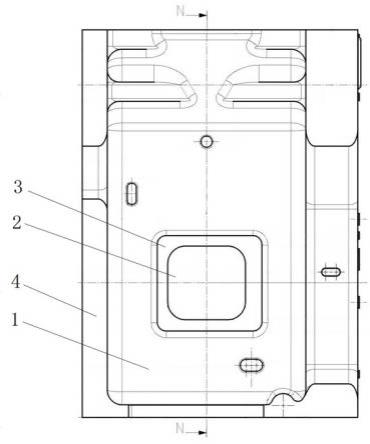

12.图1为本发明实施例的结构示意图。

13.图2为图1中n-n向结构示意图。

14.图中:1、薄壁,2、窗口,3、凸缘,4、厚壁,h,凸缘的高度,d,凸缘的壁厚。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.实施例1如图1-2所示,船用发动机缸体铸件薄壁1结构应力消除工艺,包括以下步骤:发动机缸体薄壁1上的窗口2处设置环型凸缘3,凸缘3环绕窗口2向发动机缸体外侧延伸,凸缘3在铸造成型时凸缘3的高度尺寸不小于发动机缸体薄壁1的厚度尺寸,凸缘3的高度尺寸不大于发动机缸体厚壁4的厚度尺寸。需要说明的是,窗口可以为方形或者圆形,本实施例中窗口为方形。

17.需要说明的是凸缘的壁厚d可以根据实际的情况进行设定。本实施例中的凸缘的壁厚d小于薄壁1的壁厚。

18.需要说明的是,厚壁4的厚度大于薄壁1的厚度。厚壁4与薄壁1铸造成型为一体结构。具体的,厚壁4为与薄壁1两侧边缘连接的并向发动机缸体内腔外延伸的侧壁。即厚壁4的延伸方向与凸缘3的延伸方向相同。

19.需要说明的是,本实施例中的凸缘的高度h和凸缘的壁厚d的设置均有利于消除窗口2处的应力。

20.本实施例还包括以下步骤:发动机缸体铸造完成后,去除凸缘3高度方向上的多余的铸造留量。

21.原理说明;具有一定高度与厚度的凸缘3在浇铸完成后的冷却过程中能够保证凸缘3的降温速度与凸缘3之外的薄壁1的降温速度趋近一致,从而使得凸缘3处的受到的应力变小甚至消失,此时凸缘3上的窗口2的应力也会很小甚至消失,当凸缘3完成冷却后,再将凸缘3多余的尺寸通过机械加工的方式去除,此时窗口2周壁的应力会完成消除。从而避免窗口2周壁出现裂痕。

22.本实施例与现有技术相比的有益效果是:本发明通过在发动机缸体铸件的薄壁1上对应窗口2处设置一个向外侧凸出的凸缘3,来减小冷却过程中窗口2周壁处的应力影响,从而避免窗口2周壁出现裂痕,保证窗口2处的质量。

23.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

技术特征:

1.船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:包括以下步骤:发动机缸体薄壁上的窗口处的凸缘在铸造成型时凸缘的高度尺寸不小于发动机缸体薄壁的厚度尺寸。2.根据权利要求1所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:所述凸缘的高度尺寸不大于发动机缸体厚壁的厚度尺寸。3.根据权利要求1所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:所述凸缘环绕窗口向发动机缸体外侧延伸。4.根据权利要求2所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:所述厚壁为与所述薄壁两侧边缘连接的并向发动机缸体内腔外延伸的侧壁。5.根据权利要求2所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:所述厚壁的厚度大于所述薄壁的厚度。6.根据权利要求2所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:所述厚壁与所述薄壁铸造成型为一体结构。7.根据权利要求1-6任意一项所述的船用发动机缸体铸件薄壁结构应力消除工艺,其特征在于:还包括以下步骤:去除所述凸缘的高度方向上的多余的铸造留量。

技术总结

本发明涉及的船用发动机缸体铸件薄壁结构应力消除工艺,包括以下步骤:发动机缸体薄壁上的窗口处的凸缘在铸造成型时凸缘的高度尺寸不小于发动机缸体薄壁的厚度尺寸。通过在发动机缸体铸件的薄壁上对应窗口处设置一个向外侧凸出的凸缘,来减小冷却过程中窗口周壁处的应力影响,从而避免窗口周壁出现裂痕,保证窗口处的质量。证窗口处的质量。证窗口处的质量。

技术研发人员:马广华 潘学军 郑建令

受保护的技术使用者:大连金河铸造有限公司

技术研发日:2022.06.02

技术公布日:2022/9/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1