一种凸轮一体式凸轮轴的制作方法

1.本实用新型属于凸轮轴技术领域,涉及一种凸轮轴,尤其涉及一种凸轮一体式凸轮轴。

背景技术:

2.发动机凸轮轴是用于传递动力给气门用的,常规发动机设计中,凸轮轴与链轮之间一般都是通过过盈、螺栓、法兰盘等方式固定。在凸轮轴上还连接着有凸轮,凸轮与气门抵靠并通过凸轮轴的转动带动凸轮转动使气门上下位移。现有的凸轮轴结构中凸轮轴一般都是与凸轮分体的,分体的凸轮轴在出于结构强度的考虑,往往在设计的时候在凸轮安装的位置会增加壁厚以达到强化结构强度的目的。质量较大的凸轮轴一来比较耗费材料,生产成本高,二来在安装之后与发动机壳之间的摩擦系数也较高。

3.后来也有人发明了凸轮与凸轮轴一体式的凸轮轴,一体式结构本身结构强度就大大优于分体式结构的凸轮和凸轮轴,而且可以简化很多不必要的连接结构。但是在车削加工一体式凸轮轴时在凸轮桃位置处会存在凹陷的退刀槽,随着使用我们发现退刀槽位置很容易应力集中,在发生应力突变时会出现裂纹或断裂。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的上述问题,提出了一种凸轮一体式凸轮轴。它所解决的是现有凸轮一体式凸轮轴结构强度较差的技术问题。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种凸轮一体式凸轮轴,包括本体,所述本体具有中心孔且其上一体成型有至少一个凸轮桃,本体上位于靠近凸轮桃的两侧面处均设有退刀槽,其特征在于,所述中心孔的内壁上对应退刀槽处均设有呈环状凸起的凸部。

7.退刀槽的存在容易出现应力集中很考验退刀槽处的凸轮轴的结构强度,本凸轮轴具有中心孔,我们通过在与退刀槽正对的凸轮轴的内壁上设置环状的凸部,通过加厚退刀槽处的凸轮轴的壁厚来应对应力集中的现象,凸部这样的设计使得退刀槽处的凸轮轴厚度得到保证能应对更大的应力突变而不会发生断裂,这样设计使得本凸轮轴的结构强度得到大幅度的提升。

8.在上述的一种凸轮一体式凸轮轴中,所述退刀槽的两侧槽壁均呈为弧形面。

9.退刀槽的槽壁与凸轮桃的侧面交界的位置上均为弧形面,弧形面的设计使得应力分散作用在弧形面处的凸轮轴上,让应力不容易集中产生应力突变,这样设计进一步的提高了本凸轮轴的结构强度。

10.在上述的一种凸轮一体式凸轮轴中,所述凸部凸起的高度与退刀槽的深度相近,所述凸部的宽度大于退刀槽的宽度。

11.本设计通过在本体的内周面上设置凸部来弥补退刀槽凹陷导致的本体结构强度受损的缺陷,凸部的凸起高度与退刀槽的深度接近,这样能让退刀槽位置的本体壁厚与其

他部位的壁厚基本相同,使得结构强度得到保证。而凸部的宽度要大于退刀槽的宽度,加宽凸部覆盖的范围能有效的让退刀槽处的应力分散开,不容易集中起来,进一步提高结构强度。

12.在上述的一种凸轮一体式凸轮轴中,所述凸部两侧面与本体的内周面的交界处具有弧形的倒角面。

13.凸部与凸轮轴的内周面之间也具有倒角面,这样设计其实与退刀槽处的弧形面起到类似的效果,倒角面能让应力不会在凸部处集中,进一步的提高了本凸轮轴的结构强度。

14.在上述的一种凸轮一体式凸轮轴中,所述凸轮桃的侧部设有凸出的限位部。

15.限位部的设计有两个作用:其一是能很好的增加凸轮桃的厚度使得凸轮桃在于气门抵靠受力时其结构强度更好;其二是限位部能与发动机的内壁抵靠形成限位,用于安装本凸轮轴的用处。

16.在上述的一种凸轮一体式凸轮轴中,所述本体的上一体成型有链轮盘。

17.与现有技术相比,本产品的优点在于:

18.1、我们通过在与退刀槽正对的凸轮轴的内壁上设置环状的凸部,通过加厚退刀槽处的凸轮轴的壁厚来应对应力集中的现象,退刀槽处的凸轮轴厚度得到保证能应对更大的应力突变而不会发生断裂,这样设计使得本凸轮轴的结构强度得到大幅度的提升。

19.2、退刀槽的两侧槽壁均为弧形面,弧形面的设计使得应力分散作用在弧形面处的凸轮轴上,让应力不容易集中产生应力突变,这样设计进一步的提高了本凸轮轴的结构强度。

附图说明

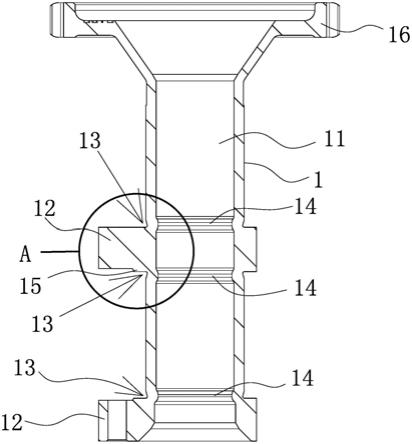

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的半剖视图;

22.图3是本实用新型在图2上的a处的局部放大图。

23.图中,1、本体;11、中心孔;12、凸轮桃;13、退刀槽;131、弧形面;14、凸部;141、倒角面;15、限位部;16、链轮盘。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

25.如图1、图2和图3所示的一种凸轮一体式凸轮轴,本凸轮轴包括本体1,本体1具有中心孔11,本体1上一体成型有两个凸轮桃12,凸轮桃12的侧部设有凸出的限位部15。限位部15的设计有两个作用:其一是能很好的增加凸轮桃12的厚度使得凸轮桃12在于气门抵靠受力时其结构强度更好;其二是限位部15能与发动机的内壁抵靠形成限位,用于安装本凸轮轴的用处。

26.本凸轮轴上位于靠近凸轮桃12的两侧面处均设有退刀槽13,退刀槽13的两侧槽壁均呈为弧形面131。中心孔11的内壁上对应退刀槽13处均设有呈环状凸起的凸部14。退刀槽13的存在容易出现应力集中很考验退刀槽13处的凸轮轴的结构强度,本凸轮轴具有中心孔11,我们通过在与退刀槽13正对的本体1的内壁上设置环状的凸部14,通过加厚退刀槽13处

的凸轮轴的壁厚来应对应力集中的现象,凸部14这样的设计使得退刀槽13处的凸轮轴厚度得到保证能应对更大的应力突变而不会发生断裂,这样设计使得本凸轮轴的结构强度得到大幅度的提升。退刀槽13的两侧槽壁均为弧形面,弧形面的设计使得应力分散作用在弧形面处的凸轮轴上,让应力不容易集中产生应力突变,这样设计进一步的提高了本凸轮轴的结构强度。

27.本体1的中心孔11一般都是光孔,在本体1轴颈两侧退刀槽13处容易出现应力集中现象,造成局部强度偏低。现在凸轮轴中间空心部位根据退刀槽13位置增加局部凸起,防止凸轮轴应力突变,并可以使凸轮轴的整体壁厚做的更薄,减轻零部件质量。凸部14两侧面与中心孔11的内周面的交界处具有弧形的倒角面141。凸部14与本体1的内周面之间也具有倒角面141,这样设计其实与退刀槽13处的弧形面起到类似的效果,倒角面141能让应力不会在凸部14处集中,进一步的提高了本凸轮轴的结构强度。

28.本凸轮轴的上一体成型有链轮盘16,链轮盘16直接与凸轮轴1一体成型能大大降低本凸轮轴1与链轮固定后的结构强度。本设计的发动机舱内一体成型有安装槽位,在安装槽位上方可以固定安装支架,直接将整个凸轮轴卡在安装槽位内,然后封上支架即可完成安装,十分方便组装本发动机。

29.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种凸轮一体式凸轮轴,包括本体(1),所述本体(1)具有中心孔(11)且其上一体成型有至少一个凸轮桃(12),其特征在于,所述本体(1)上位于靠近凸轮桃(12)的两侧面处均设有退刀槽(13),所述中心孔(11)的内壁上对应退刀槽(13)处均设有呈环状凸起的凸部(14)。2.根据权利要求1所述的一种凸轮一体式凸轮轴,其特征在于,所述退刀槽(13)的槽壁与凸轮桃(12)的侧面相交处具有弧形面(131)。3.根据权利要求2所述的一种凸轮一体式凸轮轴,其特征在于,所述凸部(14)凸起的高度与退刀槽(13)的深度相近,所述凸部(14)的宽度大于退刀槽(13)的宽度。4.根据权利要求3所述的一种凸轮一体式凸轮轴,其特征在于,所述凸部(14)两侧面与本体(1)的内周面的交界处具有弧形的倒角面(141)。5.根据权利要求4所述的一种凸轮一体式凸轮轴,其特征在于,所述凸轮桃(12)的侧部设有凸出的限位部(15)。6.根据权利要求1-5任一所述的一种凸轮一体式凸轮轴,其特征在于,所述本体(1)的上一体成型有链轮盘(16)。

技术总结

本实用新型提供了一种凸轮一体式凸轮轴,属于凸轮轴技术领域。它解决了现有凸轮一体式凸轮轴结构强度较差的问题。本凸轮一体式凸轮轴包括本体,本体具有中心孔且其上一体成型有至少一个凸轮桃,本体上位于靠近凸轮桃的两侧面处均设有退刀槽,中心孔的内壁上对应退刀槽处均设有呈环状凸起的凸部。退刀槽的存在容易出现应力集中很考验退刀槽处的凸轮轴的结构强度,本凸轮轴具有中心孔,我们通过在与退刀槽正对的凸轮轴的内壁上设置环状的凸部,通过加厚退刀槽处的凸轮轴的壁厚来应对应力集中的现象,凸部这样的设计使得退刀槽处的凸轮轴厚度得到保证能应对更大的应力突变而不会发生断裂,这样设计使得本凸轮轴的结构强度得到大幅度的提升。大幅度的提升。大幅度的提升。

技术研发人员:郑林 张立成 吉剑育

受保护的技术使用者:浙江钱江摩托股份有限公司

技术研发日:2022.01.05

技术公布日:2022/5/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1