基于增材制造的排气筒定位架的制作方法

1.本申请属于增材制造技术领域,具体是基于增材制造的排气筒定位架。

背景技术:

2.发动机排气机匣与排气筒之间空间紧凑、装配精度要求高,装配后的状态对能否满足设计要求至关重要。

3.排气机匣与排气筒之间通过定位板进行连接固定,定位板是通过传统机加工工艺制造而成,导致定位板结构较为简单,整体重量较大,为解决上述问题,我们提出基于增材制造的排气筒定位架,利用增材制造工艺和更为合理的结构对定位板进行改良。

技术实现要素:

4.本实用新型的目的是针对上述存在的问题,提出基于增材制造的排气筒定位架。

5.基于增材制造的排气筒定位架,包括一体成型的连接块、连接片、第一连接杆和第二连接杆,所述连接片位于连接块的下方且为左右对称设置的两个,连接块和每个连接片之间一体成型有第一连接杆和第二连接杆,每个连接片上的第一连接杆和第二连接杆的数量各为两个,第二连接杆位于连接片相互靠近的一侧,第一连接杆位于连接片相互远离的一侧,连接块的上侧一体成型有安装块。

6.进一步的,左侧两个所述第二连接杆之间、右侧两个第二连接杆之间均呈v 字形结构,前侧两个第二连接杆之间、后侧两个第二连接杆之间均呈倒v字形结构。

7.进一步的,左侧两个所述第一连接杆之间、右侧两个第一连接杆之间均呈v 字形结构,前侧两个第一连接杆之间、后侧两个第一连接杆之间均呈倒v字形结构。

8.进一步的,每个所述连接片上的两个第一连接杆之间一体成型有第一连接筋,第一连接筋的数量为两个。

9.进一步的,每个所述连接片上的两个第二连接杆之间一体成型有第二连接筋,第二连接筋的数量为一个。

10.进一步的,每个所述连接片上同一侧的第一连接杆和第二连接杆之间一体成型有v字形连接筋,v字形连接筋的开口端与第二连接杆连接,v字形连接筋的封闭端与第一连接杆连接。

11.进一步的,所述安装块为圆锥台形结构,且圆锥台形结构上小下大,安装块的中心处竖直开设有沉头螺纹盲孔。

12.进一步的,所述连接片为圆弧形片状结构,连接片均匀开设有连接通孔。

13.本实用新型具有以下优点:

14.本实用新型基于增材制造工艺,能够将结构优化后的排气筒定位架形状打印制造出来,在满足使用强度的前提下,使结构更合理,重量更轻。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

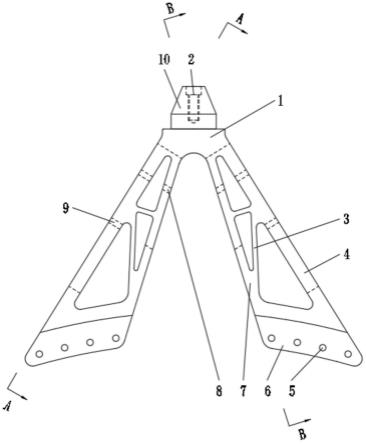

16.图1为本实用新型的结构示意主视图;

17.图2为本实用新型的结构示意左视图;

18.图3为图1中a-a向第一连接筋处的结构示意图;

19.图4为图1中b-b向第二连接筋处的结构示意图。

20.图中:1.连接块、2.沉头螺纹盲孔、3.v字形连接筋、4.第一连接杆、5. 连接通孔、6.连接片、7.第二连接杆、8.第二连接筋、9.第一连接筋、10安装块。

具体实施方式

21.以下将结合附图所示的实施方式对本实用新型进行详细描述。但该实施方式并不限制本实用新型的保护范围,本领域的普通技术人员根据该实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

22.本实用新型公开了基于增材制造的排气筒定位架,参图1-图4所示,包括一体成型的连接块1、连接片6、第一连接杆4和第二连接杆7,连接片6 位于连接块1的下方且为左右对称设置的两个,连接块1和每个连接片6之间一体成型有第一连接杆4和第二连接杆7,每个连接片6上的第一连接杆4 和第二连接杆7的数量各为两个,第二连接杆7位于连接片6相互靠近的一侧,第一连接杆4位于连接片6相互远离的一侧,连接块1的上侧一体成型有安装块10。

23.左侧两个第二连接杆7之间、右侧两个第二连接杆7之间均呈v字形结构,前侧两个第二连接杆7之间、后侧两个第二连接杆7之间均呈倒v字形结构,左侧两个第一连接杆4之间、右侧两个第一连接杆4之间均呈v字形结构,前侧两个第一连接杆4之间、后侧两个第一连接杆4之间均呈倒v字形结构,此种结构的第一连接杆4和第二连接杆7具有足够的强度,用于连接连接片6和安装块10。

24.每个连接片6上的两个第一连接杆4之间一体成型有第一连接筋9,第一连接筋9的数量为两个,第一连接筋9用于连接两个第一连接杆4,每个连接片6上的两个第二连接杆7之间一体成型有第二连接筋8,第二连接筋8 的数量为一个,第二连接筋8用于连接两个第二连接杆7。

25.每个连接片6上同一侧的第一连接杆4和第二连接杆7之间一体成型有 v字形连接筋3,v字形连接筋3的开口端与第二连接杆7连接,v字形连接筋3的封闭端与第一连接杆4连接,v字形连接筋3用于连接第一连接杆4 和第二连接杆7。

26.安装块10为圆锥台形结构,且圆锥台形结构上小下大,安装块10的中心处竖直开设有沉头螺纹盲孔2,沉头螺纹盲孔2螺接螺钉能够与排气筒连接固定。

27.连接片6为圆弧形片状结构,连接片6均匀开设有连接通孔5,螺钉穿过连接通孔5能够将连接片6为连接固定安装在排气机匣上。

28.本实施例的具体应用为:

29.螺钉穿过连接通孔5能够将连接片6连接固定安装在排气机匣上,螺钉与沉头螺纹盲孔2螺接能够将安装块10与排气筒连接固定。通过呈v字形结构、倒v字形结构分布的第一连接杆4和第二连接杆7;第一连接筋9、第二连接筋8和v字形连接筋3的连接,能够满足连接块1与连接片6之间的支撑强度。

30.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.基于增材制造的排气筒定位架,其特征在于,包括一体成型的连接块(1)、连接片(6)、第一连接杆(4)和第二连接杆(7),所述连接片(6)位于连接块(1)的下方且为左右对称设置的两个,连接块(1)和每个连接片(6)之间一体成型有第一连接杆(4)和第二连接杆(7),每个连接片(6)上的第一连接杆(4)和第二连接杆(7)的数量各为两个,第二连接杆(7)位于连接片(6)相互靠近的一侧,第一连接杆(4)位于连接片(6)相互远离的一侧,连接块(1)的上侧一体成型有安装块(10)。2.根据权利要求1所述的基于增材制造的排气筒定位架,其特征在于,左侧两个所述第二连接杆(7)之间、右侧两个第二连接杆(7)之间均呈v字形结构,前侧两个第二连接杆(7)之间、后侧两个第二连接杆(7)之间均呈倒v字形结构。3.根据权利要求2所述的基于增材制造的排气筒定位架,其特征在于,左侧两个所述第一连接杆(4)之间、右侧两个第一连接杆(4)之间均呈v字形结构,前侧两个第一连接杆(4)之间、后侧两个第一连接杆(4)之间均呈倒v字形结构。4.根据权利要求3所述的基于增材制造的排气筒定位架,其特征在于,每个所述连接片(6)上的两个第一连接杆(4)之间一体成型有第一连接筋(9),第一连接筋(9)的数量为两个。5.根据权利要求4所述的基于增材制造的排气筒定位架,其特征在于,每个所述连接片(6)上的两个第二连接杆(7)之间一体成型有第二连接筋(8),第二连接筋(8)的数量为一个。6.根据权利要求5所述的基于增材制造的排气筒定位架,其特征在于,每个所述连接片(6)上同一侧的第一连接杆(4)和第二连接杆(7)之间一体成型有v字形连接筋(3),v字形连接筋(3)的开口端与第二连接杆(7)连接,v字形连接筋(3)的封闭端与第一连接杆(4)连接。7.根据权利要求1所述的基于增材制造的排气筒定位架,其特征在于,所述安装块(10)为圆锥台形结构,且圆锥台形结构上小下大,安装块(10)的中心处竖直开设有沉头螺纹盲孔(2)。8.根据权利要求1所述的基于增材制造的排气筒定位架,其特征在于,所述连接片(6)为圆弧形片状结构,连接片(6)均匀开设有连接通孔(5)。

技术总结

本实用新型属于增材制造技术领域,公开了基于增材制造的排气筒定位架,包括一体成型的连接块、连接片、第一连接杆和第二连接杆,连接片位于连接块的下方且为左右对称设置的两个,连接块和每个连接片之间一体成型有第一连接杆和第二连接杆,每个连接片上的第一连接杆和第二连接杆的数量各为两个,第二连接杆位于连接片相互靠近的一侧,第一连接杆位于连接片相互远离的一侧,连接块的上侧一体成型有安装块。本实用新型基于增材制造工艺,能够将结构优化后的排气筒定位架形状打印制造出来,在满足使用强度的前提下,使结构更合理,重量更轻。重量更轻。重量更轻。

技术研发人员:李文利 宁国山 苗博闻 夏爽 赵卫娜 田淞文

受保护的技术使用者:沈阳度维科技开发有限公司

技术研发日:2022.04.18

技术公布日:2022/7/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1