一种应用于高压共轨泵的液压单向阀装置的制作方法

1.本发明涉及液压系统中的一种液压元件,尤其涉及一种应用于高压共轨泵的液压单向阀装置。

背景技术:

2.环境污染、能源危机问题和各国日益完善的排放法规的背景下,目前高压共轨燃油系统喷射已经成为柴油机主要发展技术之一。共轨系统通常由高压油泵,高压共轨,喷油器,ecu电控单元,这四大件构成。高压油泵上的输油泵将低压燃油从油箱经过滤清吸入油泵高压腔,经过凸轮轴压缩建立高压,高压燃油经共轨储存,同时喷油器根据ecu发出的信号,将共轨中的高压燃油以最佳的喷射正时、喷射量、喷射率和喷射方式喷射到发动机燃烧中。

3.由此可知,高压共轨泵是共轨系统的重要组成部分,其功能是为整个共轨系统提供足够的高压燃油,高压共轨泵的高压供油性能和可靠性至关重要,其中单向阀的单向出油反向密封性能和可靠性是保证高压共轨泵的性能和使用寿命的关键,因此,世界各大供应商都在不断的对单向阀进行改善,试图提高单向阀的可靠性和使用寿命。

4.在传统高压共轨泵中,常用单向阀为球阀密封结构,但这种结构在实际应用中存在以下缺陷:

5.第一,密封球与复位弹簧直接接触,在高转速应用工况下复位弹簧与密封球接触区域局部应力过大,会导致复位弹簧异常磨损甚至早期断裂。

6.第二,复位弹簧受到压缩后,由于缺少导向,复位弹簧在压缩过程中会产生扭曲或单边受力的情况,这种情况会极大缩短复位弹簧的疲劳寿命。

7.第三,密封球在开启关闭过程中没有导向,尤其是在高转速应用中,密封球在下落过程中不能立刻回位到密封位置而导致高压油回流使的系统压力波动大,供油不足的情况。

8.在传统高压共轨泵中,还有另一种常用单向阀为滑阀密封结构,这种结构在实际使用过程中存在以下几种问题:

9.第一,滑阀与外壳为精密偶件配合,需要增加外圆磨削工艺以及内孔绗磨工艺,加工复杂,成本高,且合格率低。

10.第二,滑阀与外壳配合间隙很小,这对滑阀交接孔毛刺处理要求很高,同时小间隙的要求也极大的提高了对油品杂质的敏感度,因此滑阀偶件结构极易卡滞导致单向阀功能失效车辆急停风险。

11.第三,结构复杂,装配繁琐,需要额外增加专有设备,导致整个产品的装配效率下降。

12.第四,滑阀卡滞后不可拆卸,不可以维护,需要整个产品进行更换,造成极大的浪费。

技术实现要素:

13.实用新型目的:为解决上述问题,本实用新型设计了一款具有导向功能,同时不易卡滞、维修成本低的高寿命高转速应用的单向阀机构。

14.一种应用于高压共轨泵的液压单向阀装置,由出油孔,出油阀接头,复位弹簧,弹簧座,密封球,阀体,阀体进油道,阀体出油腔,弹簧座泄油道,出油阀接头导向锥面,出油阀接头泄油道,出油旁通孔,出油阀接头密封锥面,弹簧座球侧锥形定位面,弹簧座接头侧锥形定位面构成。

15.密封球置于阀体内与阀体形成密封机构,弹簧座球侧锥形定位面与密封球接触,复位弹簧安装在弹簧座的台阶面上,其能有效确保弹簧座与密封球不脱离并及时复位,出油阀接头伸出部分与复位弹簧相套,其出油阀接头导向锥面与弹簧座接头侧锥形定位面相互配合,能在密封球开启关闭的过程中稳定复位弹簧及密封球的运动状态,同时两锥面相接触也能起到止推作用,增加复位弹簧使用寿命。

16.进一步的,弹簧座泄油道开设在弹簧座的中轴线的轴心位置,与出油阀接头泄油道形成通路,维持压力平衡。

17.进一步的,弹簧座接头侧的锥面与出油阀接头导向锥面相互配合,其垂直距离即为密封球的最大开启距离。

18.由于本实用新型增加了弹簧座,且弹簧座两端面均为锥面与出油阀接头密封锥面和密封球配合,避免了复位弹簧与密封球直接接触,很大程度上降低了复位弹簧快速磨损及早期断裂的可能性,并且在弹簧座和出油阀接头相接触位置采用了锥面互套结构这也避免了复位弹簧及密封球在开启时无导向而产生扭曲及密封不及时的情况,大幅度的增加了复位弹簧的使用寿命,从提高了整个共轨系统的可靠性。

附图说明

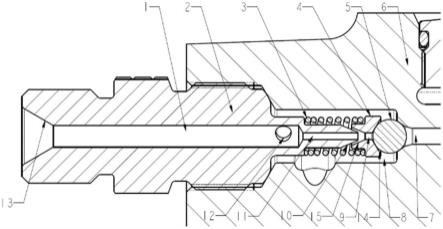

19.图1是本实用新型单向阀结构示意图。

20.图中:1-出油孔,2-出油阀接头,3-复位弹簧,4-弹簧座,5-密封球,6-阀体,7-阀体进油道,8-阀体出油腔,9-弹簧座泄油道,10-出油阀接头导向锥面,11-出油阀接头泄油道,12-出油旁通孔,13-出油阀接头密封锥面,14-弹簧座球侧锥形定位面,15-弹簧座接头侧锥形定位面。

具体实施方式

21.本实用新型的实施参考图1,一种应用于高压共轨泵的液压单向阀装置,包括出油孔1,出油阀接头2,复位弹簧3,弹簧座4,密封球5,阀体6,阀体进油道7,阀体出油腔8,弹簧座泄油道9,出油阀接头导向锥面10,出油阀接头泄油道11,出油旁通孔12,出油阀接头密封锥面13,弹簧座球侧锥形定位面14,弹簧座接头侧锥形定位面15;

22.密封球5置于阀体6内与阀体6形成密封机构,弹簧座4两端为锥面结构,包括弹簧座球侧锥形定位面14和弹簧座接头侧锥形定位面15,弹簧座球侧锥形定位面14与密封球5接触配合,弹簧座接头侧锥形定位面15与出油阀接头导向锥面10接触配合,复位弹簧3安装在弹簧座4的台阶面上,出油阀接头2伸出部分与复位弹簧3相套。

23.弹簧座泄油道9开在弹簧座4轴心位置。

24.出油阀接头泄油道11与弹簧座泄油道9互通形成泄油通道。

25.过程1:当高压油从阀体进油道7推开密封球5,弹簧座4随着密封球5向左移动,并对复位弹簧3进行压缩,高压油进入阀体出油腔8并通过出油旁通孔12进入出油孔1最终进入共轨系统的执行机构中。

26.过程2,当密封球5持续升高,弹簧座4最终会与出油阀接头导向锥面10相接触而停止向左侧运动,出油阀接头导向锥面10与弹簧座接头侧锥形定位面15的互套锥面结构能有效进行止推及导向作用,避免复位弹簧3的扭曲。

27.过程3,阀体进油道7处的油压下降时,弹簧座4与密封球5在复位弹簧3及液压力的作用下往右运动,最终密封球5与阀体6的锥面接触而停止工作。

28.本实用新型中所述的左、右等均基于附图中的相对位置而言。

技术特征:

1.一种应用于高压共轨泵的液压单向阀装置,其特征在于:包括出油阀接头(2),复位弹簧(3),弹簧座(4),密封球(5),阀体(6),弹簧座泄油道(9),出油阀接头导向锥面(10),出油阀接头泄油道(11),弹簧座球侧锥形定位面(14),弹簧座接头侧锥形定位面(15);所述密封球(5)置于阀体(6)内与阀体(6)形成密封机构,弹簧座(4)两端为锥面结构,包括弹簧座球侧锥形定位面(14)和弹簧座接头侧锥形定位面(15),所述弹簧座球侧锥形定位面(14)与密封球(5)接触配合,弹簧座接头侧锥形定位面(15)与出油阀接头导向锥面(10)接触配合,所述复位弹簧(3)安装在弹簧座(4)的台阶面上,出油阀接头(2)伸出部分与复位弹簧(3)相套。2.根据权利要求1所述一种应用于高压共轨泵的液压单向阀装置,其特征在于:弹簧座泄油道(9)开在弹簧座(4)轴心位置。3.根据权利要求1所述一种应用于高压共轨泵的液压单向阀装置,其特征在于:出油阀接头泄油道(11)与弹簧座泄油道(9)互通形成泄油通道。

技术总结

一种应用于高压共轨泵的液压单向阀装置,包括出油阀接头,复位弹簧,弹簧座,密封球,阀体,弹簧座泄油道,出油阀接头导向锥面,出油阀接头泄油道,弹簧座球侧锥形定位面,弹簧座接头侧锥形定位面;密封球置于阀体内与阀体形成密封机构,弹簧座两端为锥面结构,包括弹簧座球侧锥形定位面和弹簧座接头侧锥形定位面,弹簧座球侧锥形定位面与密封球接触配合,弹簧座接头侧锥形定位面与出油阀接头导向锥面接触配合,实用新型增加了弹簧座,提高了弹簧座的使用寿命。使用寿命。使用寿命。

技术研发人员:华超 郑文军 陈晔

受保护的技术使用者:思达耐精密机电(常熟)有限公司

技术研发日:2022.06.15

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1