一种集成式发动机电控硅油离合器的制作方法

1.本实用新型涉及离合器技术领域,特别是涉及一种集成式发动机电控硅油离合器。

背景技术:

2.当前的发动机为了节能,大部分冷却风扇都采用带硅油离合器的风扇。安装时,先将风扇与硅油离合器后端的壳体通过螺栓固定,然后再将风扇带离合器总成安装到发动机上。这种安装方式,风扇总成安装发动机上时,由于前端带有大直径风扇,风扇总成本身的主动轴又往往较短(轴设置较短可以减少振动和弯矩,减轻轴承负荷),安装空间较小,将离合器的轴端法兰固定在发动机上时,拧紧螺栓的操作受到干涉。另外这种通过加长轴来实现风扇位移量增加的方式,会使笨重的硅油离合器同步增加距离,从而使风扇轴部件受到的弯矩增加,风扇轴轴承使用寿命急剧下降。

3.专利技术公告号cn208669406u,公开了一种对长风扇轴进行改善的集成式电磁风扇离合器总成,但其零件较多,不利于后期维护,且其风扇轴轴承为外圈转动,线速度过大,轴承容易损坏。

4.以上背景技术内容的公开仅用于辅助理解本实用新型的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

技术实现要素:

5.本实用新型目的在于提出一种结构紧凑、减小风扇轴弯矩、提高风扇轴轴承使用寿命的集成式发动机电控硅油离合器。

6.为此,本实用新型提出一种集成式发动机电控硅油离合器。

7.优选地,本实用新型还可以具有如下技术特征:

8.一种集成式发动机电控硅油离合器,包括轴承座、风扇皮带轮、电控硅油离合器,所述轴承座内设有轴承,所述风扇皮带轮的一侧与所述轴承座转动连接,相对的另一侧设有所述电控硅油离合器,所述风扇皮带轮包括带轮,以及分设在带轮左右两侧的安装轴和连接轴,所述带轮、连接轴、安装轴三者一体成型铸造,且中心同轴,整体呈三叉戟结构;所述安装轴集成在带轮的左侧,所述连接轴集成在所述带轮的右侧,并与电控硅油离合器连接。

9.进一步地,所述安装轴和设在所述轴承座内的轴承的内圈固定连接。

10.进一步地,还包括压板、螺栓,所述压板通过螺栓固定在安装轴的左侧,且压板的右侧面和轴承内圈的左侧抵接。

11.进一步地,所述安装轴的左端面开设有装配所述螺栓的中心螺孔,在压板的中部开设穿孔,螺栓穿过该穿孔后旋入所述螺孔。

12.进一步地,所述压板的右侧设有凸台,所述螺孔为扩口结构,其孔口处为直径变大

的且与所述凸台配合装配的圆柱孔。

13.进一步地,所述压板的凸台和圆柱孔间隙配合或过盈配合。

14.进一步地,所述压板的外圆周设有径向延伸的延伸部,所述延伸部的左侧设有让位槽。

15.进一步地,所述延伸部的外圆周面和轴承座的内孔间隙配合。

16.进一步地,所述连接轴的轴体从左到右为多级阶梯柱结构。

17.进一步地,所述带轮的左侧面设有凸肩,所述凸肩设在所述安装轴和带轮的结合处。

18.本实用新型与现有技术对比的有益效果包括:将风扇皮带轮和风扇轴一体成型铸造,两者的连接不需要安装螺栓,减小风扇皮带轮和离合器之间的装配间隙,离合器能够抵近风扇皮带轮安装,离合器的重心进一步靠近轴承,减少弯矩。利用轴承内圈和安装轴连接,转动线速度小,提高轴承使用寿命。

附图说明

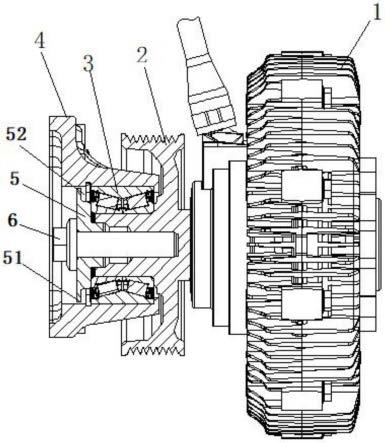

19.图1是本实用新型的局部剖视图。

20.图2是本实用新型的风扇皮带轮剖视图。

21.附图标记说明

22.1、电控硅油离合器;2、风扇皮带轮;21、带轮;22、连接轴;23、螺孔;24、安装轴;25、凸肩;3、轴承;4、轴承座;5、压板;51、延伸部;52、让位槽

具体实施方式

23.下面结合具体实施方式并对照附图对本实用新型作进一步详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本实用新型的范围及其应用。

24.参照以下附图,将描述非限制性和非排他性的实施例,其中相同的附图标记表示相同的部件,除非另外特别说明。

25.如图1~2所示的一种集成式发动机电控硅油离合器,包括轴承座4、风扇皮带轮2、电控硅油离合器1,所述轴承座4内设有轴承3,所述风扇皮带轮2的一侧与所述轴承座4转动连接,相对的另一侧设有所述电控硅油离合器1。本申请的改进之一在于对风扇皮带轮2的改进,具体表现在,所述风扇皮带轮2包括带轮21,以及分设在带轮21左右两侧的安装轴24、连接轴22,所述带轮21、连接轴22、安装轴24三者一体成型铸造,且中心同轴,整体呈三叉戟结构。具体的,所述安装轴24集成在带轮21的左侧,并和所述轴承座4内的轴承3内圈固定连接。安装在带轮21右侧的连接轴22与电控硅油离合器1连接。将风扇皮带轮2和风扇轴一体成型铸造,两者的连接不需要安装螺栓,减小风扇皮带轮2和电控硅油离合器1之间的装配间隙,离合器能够抵近风扇皮带轮2安装,离合器的重心进一步靠近轴承3,减少弯矩。利用轴承3内圈和安装轴24连接,转动线速度小,提高轴承3使用寿命。风扇轴包括安装轴24和连接轴22。

26.上述技术方案的进一步说明,还包括压板5、螺栓6,所述压板5通过螺栓6固定在连接轴22的左侧,且压板5的右侧面和轴承3内圈的左侧抵接,拧紧螺栓6后,使压板5压紧轴承3内圈。具体的,在安装轴24的左端面开设有轴向延伸的中心螺孔23,在压板5的中部开设穿

孔,螺栓6穿过该穿孔后旋入安装轴24左端的螺孔23中,旋紧螺栓6既可以利用压板5将轴承3压紧,提高安装轴24与轴承3的连接紧密性,防止轴承3松动。优选的,所述压板5的右侧设有凸台。对应的,将所述螺孔23为扩口结构,其孔口处为直径变大的且与所述凸台配合装配的圆柱孔。通过设置凸台,提高压板5的安装效率,防止压板5挪动。更进一步的,所述压板5的凸台和圆柱孔间隙配合或过盈配合。所述连接轴22的轴体从左到右为多级阶梯柱结构,便于装配电控硅油离合器1。所述带轮21的左侧面设有凸肩25顶住轴承3内圈的右侧,这样,凸台和凸肩25将轴承3内圈夹在两者的中间,加固轴承3的连接。所述凸肩25设在所述安装轴24和带轮21的结合处,并环绕安装轴24的外圆周设置。

27.上述技术方案中,所述压板5的外圆周设有径向延伸的延伸部51,所述延伸部51的左侧设有让位槽52,以避免和轴承3的外圈及防尘盖接触。所述延伸部51的外圆周面和轴承座4的内孔(安装轴承的孔)间隙配合。将压板5做大,起到阻挡灰尘进入轴承3的作用,提高轴承3使用寿命。

28.本领域技术人员将认识到,对以上描述做出众多变通是可能的,所以实施例和附图仅是用来描述一个或多个特定实施方式。

29.尽管已经描述和叙述了被看作本实用新型的示范实施例,本领域技术人员将会明白,可以对其作出各种改变和替换,而不会脱离本实用新型的精神。另外,可以做出许多修改以将特定情况适配到本实用新型的教义,而不会脱离在此描述的本实用新型中心概念。所以,本实用新型不受限于在此披露的特定实施例,但本实用新型可能还包括属于本实用新型范围的所有实施例及其等同物。

技术特征:

1.一种集成式发动机电控硅油离合器,包括轴承座、风扇皮带轮、电控硅油离合器,所述轴承座内设有轴承,所述风扇皮带轮的一侧与所述轴承座转动连接,相对的另一侧设有所述电控硅油离合器,其特征在于:所述风扇皮带轮包括带轮,以及分设在带轮左右两侧的安装轴和连接轴,所述带轮、连接轴、安装轴三者一体成型铸造,且中心同轴,整体呈三叉戟结构;所述安装轴集成在带轮的左侧,所述连接轴集成在所述带轮的右侧,并与电控硅油离合器连接。2.如权利要求1所述的一种集成式发动机电控硅油离合器,其特征在于:所述安装轴和设在所述轴承座内的轴承的内圈连接。3.如权利要求1所述的一种集成式发动机电控硅油离合器,其特征在于:还包括压板、螺栓,所述压板通过螺栓固定在安装轴的左侧,且压板的右侧面和轴承内圈的左侧抵接。4.如权利要求3所述的一种集成式发动机电控硅油离合器,其特征在于:所述安装轴的左端面开设有装配所述螺栓的中心螺孔,在压板的中部开设穿孔,螺栓穿过该穿孔后旋入所述螺孔。5.如权利要求4所述的一种集成式发动机电控硅油离合器,其特征在于:所述压板的右侧设有凸台,所述螺孔为扩口结构,其孔口处为直径变大的且与所述凸台配合装配的圆柱孔。6.如权利要求5所述的一种集成式发动机电控硅油离合器,其特征在于:所述压板的凸台和圆柱孔间隙配合或过盈配合。7.如权利要求3所述的一种集成式发动机电控硅油离合器,其特征在于:所述压板的外圆周设有径向延伸的延伸部,所述延伸部的左侧设有让位槽。8.如权利要求7所述的一种集成式发动机电控硅油离合器,其特征在于:所述延伸部的外圆周面和轴承座的内孔间隙配合。9.如权利要求1所述的一种集成式发动机电控硅油离合器,其特征在于:所述连接轴的轴体从左到右为多级阶梯柱结构。10.如权利要求1所述的一种集成式发动机电控硅油离合器,其特征在于:所述带轮的左侧面设有凸肩,所述凸肩设在所述安装轴和带轮的结合处。

技术总结

本实用新型公开了一种集成式发动机电控硅油离合器,包括轴承座、风扇皮带轮、电控硅油离合器,所述轴承座内设有轴承,所述风扇皮带轮的一侧与所述轴承座转动连接,相对的另一侧设有所述电控硅油离合器,所述风扇皮带轮包括带轮,以及分设在带轮左右两侧的安装轴和连接轴,所述带轮、连接轴、安装轴三者一体成型铸造,且中心同轴,整体呈三叉戟结构;所述安装轴集成在带轮的左侧,所述连接轴集成在所述带轮的右侧,并与电控硅油离合器连接。本实用新型具有结构紧凑、占用空间少、提高轴承使用寿命等优点。等优点。等优点。

技术研发人员:黄焕沛 郑业熹 朱素琳 毛龙归 杨仕明

受保护的技术使用者:广西玉柴机器股份有限公司

技术研发日:2022.10.18

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1