一种双缸喷油泵用泵体的制作方法

本技术属于喷油泵制造,具体属于一种双缸喷油泵用泵体。

背景技术:

1、中国专利文献cn2771501y公开了一种柴油机双缸分列式喷油泵,其中法兰式套筒部件安装在泵体上,在套筒的上、下两处,分别设置有密封圈,柴油机工作过程中,泵体以及柴油机工作产生振动,振动时,密封圈磨损,产生漏油现象,影响使用;同时喷油泵体的零件比较多,需要组装,这一过程成本比较高,并且零件越多,容易出现故障的概率越大;另外现有的泵体是由铝合金材质通过低压铸造而成,其内部空腔、外部孔道等都需要一步一步的通过车床等设备加工完成,这个过程耗费大量人工和材料。

技术实现思路

1、本实用新型提供了一种双缸喷油泵的泵体,解决了上述背景技术中存在的技术问题。

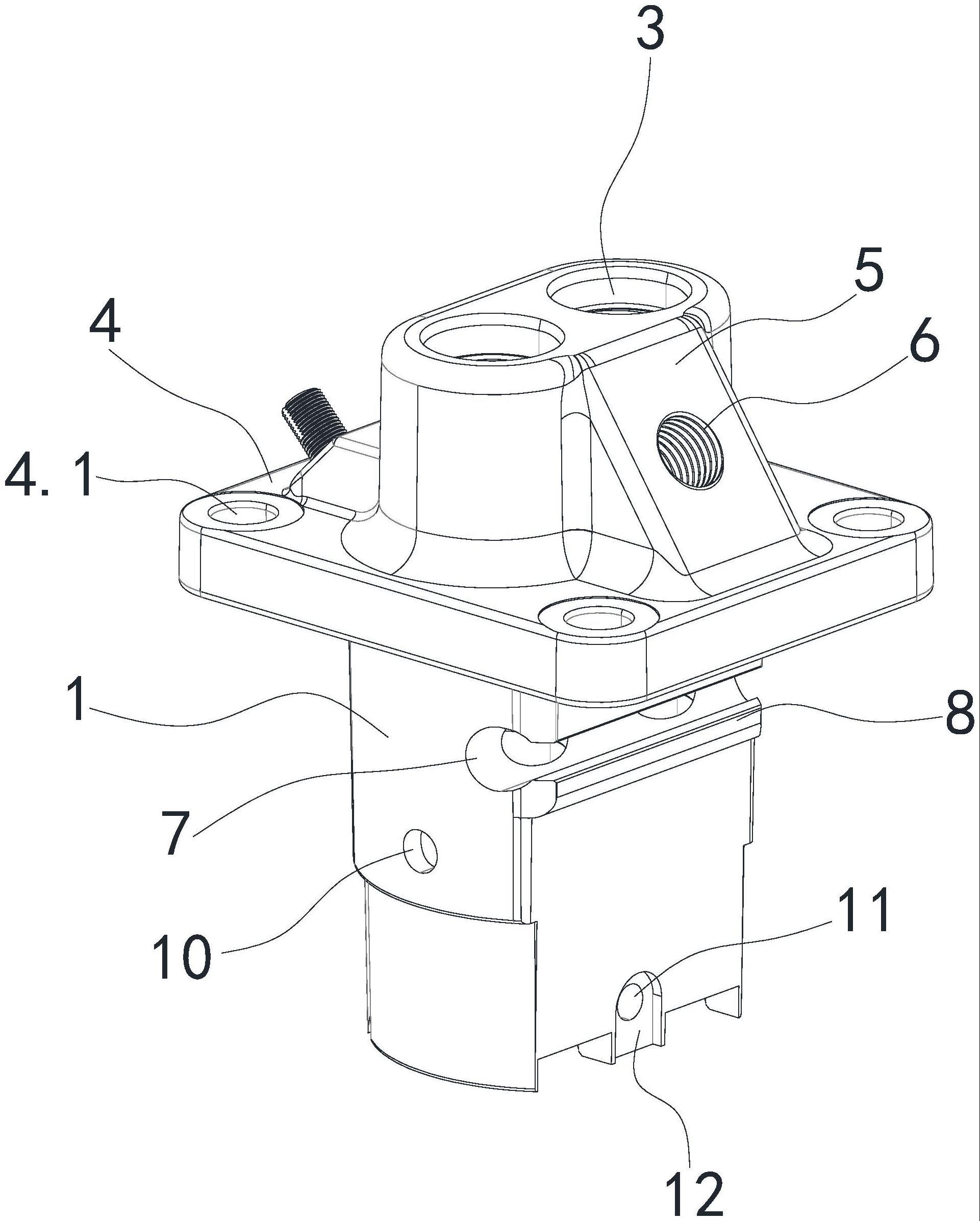

2、一种双缸喷油泵的泵体,其特征在于,包括有泵壁和位于泵壁内部的2个空腔,空腔上部连接有出油孔;

3、所述的泵壁上设置有法兰,法兰边缘设置有安装孔;

4、泵壁上边缘和法兰外缘之间形成有安装筋,安装筋内形成有进油孔,进油孔与2个空腔连通;与安装筋相对一侧,在泵壁上边缘和法兰上,形成有安装台,在安装台上形成有偏心销安装孔;在偏心销安装孔中安装有偏心销;

5、所述的泵壁中部横向设置有齿杆孔,齿杆孔和空腔连通,所述的齿杆孔下侧且位于泵壁外表面形成有凸棱;

6、泵壁下侧内部设置有和空腔连接的柱塞室,泵壁上形成有贯穿2个柱塞室的漏机油孔。

7、进一步的,所述的泵壁下部2个柱塞室之间贯穿设置有滚轮体导向销孔。

8、进一步的,所述的滚轮体导向销孔两侧凹陷形成有定位槽。

9、进一步的,所述的出油孔内部形成有内螺纹。

10、进一步的,所述的进油孔内部形成有内螺纹。

11、进一步的,所述的进油孔的轴线与法兰面形成30°至60°的夹角。

12、进一步的,所述的进油孔的轴线与法兰面的夹角为45°。

13、进一步的,所述的安装孔为沉孔,且数量为4。

14、进一步的,所述的偏心销中,一侧形成有偏心凸起与避让部;在另一侧形成有螺纹,并在偏心销整体上开设有调整凹槽。

15、本实用新型提供的一种双缸喷油泵的泵体,采用高压铸造,与现有技术相比,取消了安装在泵体上的法兰式套筒部件,出油阀紧座直接安装在泵体上,采用一体式的零件,避免了长时间运行导致的磨损漏油,同时相比于现有技术,减少了零件数量,降低了人工安装成本,降低了故障率。

16、另外,偏心凸起接触柱塞,拨动柱塞,调整自喷油泵中喷出油量大小。

技术特征:

1.一种双缸喷油泵用泵体,其特征在于,包括有泵壁和位于泵壁内部的2个空腔,空腔上部连接有出油孔;

2.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的泵壁下部2个柱塞室之间贯穿设置有滚轮体导向销孔。

3.根据权利要求2所述的双缸喷油泵用泵体,其特征在于,所述的滚轮体导向销孔两侧凹陷形成有定位槽。

4.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的出油孔内部形成有内螺纹。

5.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的进油孔内部形成有内螺纹。

6.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的进油孔的轴线与法兰面形成30°至60°的夹角。

7.根据权利要求6所述的双缸喷油泵用泵体,其特征在于,所述的进油孔的轴线与法兰面的夹角为45°。

8.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的安装孔为沉孔,且数量为4。

9.根据权利要求1所述的双缸喷油泵用泵体,其特征在于,所述的偏心销中,一侧形成有偏心凸起与避让部;在另一侧形成有螺纹,并在偏心销整体上开设有调整凹槽。

技术总结

本技术提供了一种双缸喷油泵的泵体,包括有泵壁和位于泵壁内部的2个空腔,空腔上部连接有出油孔;泵壁上设置有法兰;泵壁上边缘和法兰外缘之间形成有安装筋,安装筋内形成有进油孔,进油孔与2个空腔连通;与安装筋相对一侧,在泵壁上边缘和法兰上,形成有安装台,在安装台上形成有偏心销安装孔;在偏心销安装孔中安装有偏心销;泵壁中部横向设置有齿杆孔,齿杆孔和空腔连通,齿杆孔下侧且位于泵壁外表面形成有凸棱;泵壁下侧内部设置有和空腔连接的柱塞室,泵壁上形成有贯穿2个柱塞室的漏机油孔。本技术采用高压铸造,出油阀紧座直接安装在泵体上,采用一体式的零件,避免了长时间运行导致的磨损漏油,相比现有技术,减少了零件数量。

技术研发人员:闫修涵,闫玉忠

受保护的技术使用者:山东优奭趸泵业科技有限公司

技术研发日:20221115

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!