对置活塞内燃机的制作方法

本发明涉及使用对置活塞曲柄机构的内燃机。

背景技术:

1、对置活塞曲柄机构可以利用对置的活塞将燃烧气体的压力转换为动能。在传统的热力机中,以热量形式逸散到气缸盖及其构成部件的能量被回收为动能,从而提高了热效率。然而,在对置活塞曲柄机构中,相当于传统内燃机的气缸盖的部分变成了对置侧的活塞,因此,无法形成广泛采用的顶置式气门机构。为了构建对置活塞机构,需要大幅改变传统内燃机中气缸盖所具有的进气阀、排气阀、火花塞以及燃料喷射器的配置、结构。

2、为了减少燃料消耗,低转速下的内燃机运行由于减少了单位时间的燃烧次数,所以是有效的。然而,在低转速下运行时,由于活塞、连杆的不平衡惯性力引起的振动会导致内燃机运行时的不适感和对内燃机的损害。针对这种不平衡惯性力,人们提出了通过增加相对的活塞、曲柄和连杆并对称配置,来抵消往复运动转换为旋转运动时产生的惯性力偶的方法。然而,这会增加构成部件的数量,需要用于确保对称性的部件,且部件之间的尺寸精度要求也高,而且机构也很复杂。

3、现有技术文献

4、专利文献

5、日本专利公告(b2)平2-25062

技术实现思路

1、发明要解决的课题

2、在传统机构中,由于在同一气缸中进行吸气、压缩、燃烧、膨胀、排气的各工序,因此各工序中所需的气门机构、火花塞、燃料喷射器等部件集中在气缸盖上。对于没有气缸盖的对置活塞机构,这些设备的有效配置变得十分重要。

3、在对连杆、曲柄进行对称配置,并进一步将它们对置以实现惯性平衡的机构中,由于内燃机构成部件自身的尺寸偏差、部件间的尺寸偏差、齿轮间隙等原因,活塞与连杆的连接位置会产生偏移。这种偏移会妨碍活塞的顺畅运动。

4、解决课题的手段

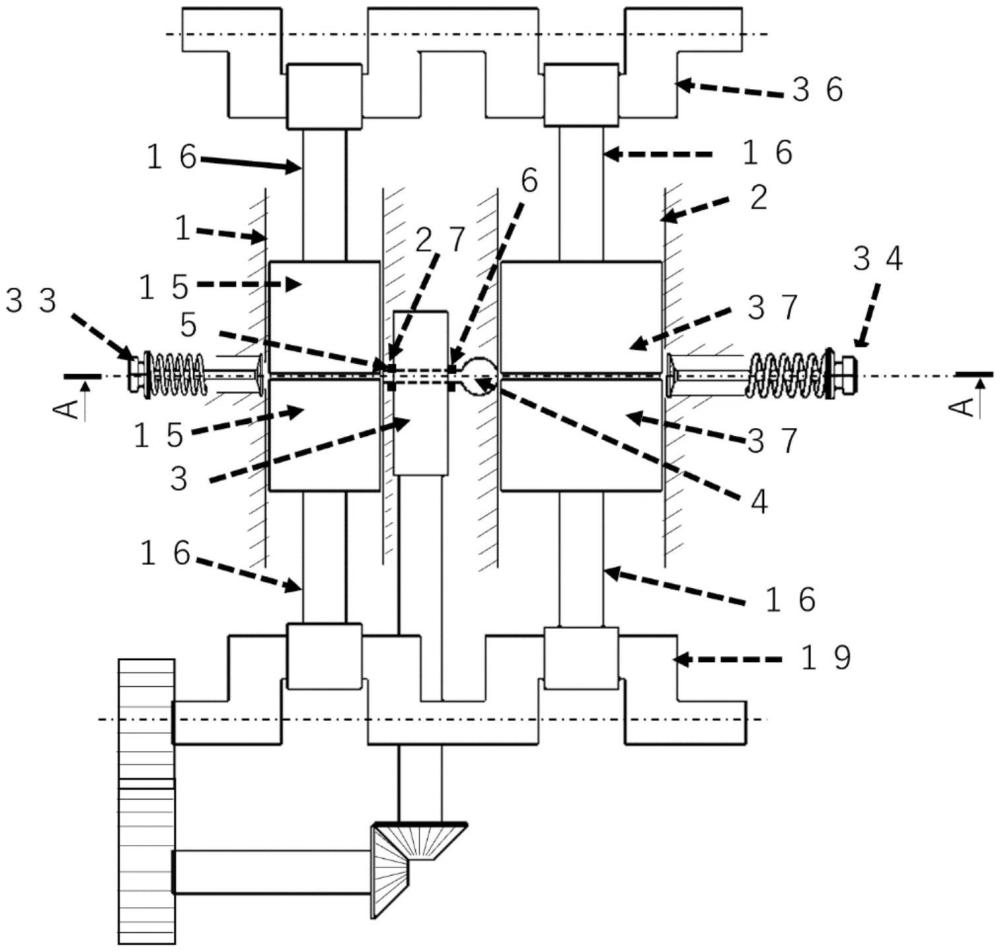

5、将吸气压缩用气缸1和膨胀排气用气缸2平行设置。此外,在吸气压缩用气缸1和膨胀排气用气缸2之间,设置用于导入并密封压缩空气的旋转有孔圆柱阀3和点火燃烧室4。吸气压缩用气缸1和点火燃烧室4具有导入孔27。在旋转有孔圆柱阀3打开的状态下,在吸气压缩用气缸1中被压缩的高压空气通过导入孔27和旋转有孔圆柱阀3被导入点火燃烧室4。旋转有孔圆柱阀3通过密封导入孔外周的无缝且环状的密封件5和密封件6,以及配置在旋转有孔圆柱阀3的圆柱侧表面的凹形状中的环形密封件20和环形密封件21,来实现气密性。密封件5和密封件6在板簧22和润滑油压的作用下,从背面与圆柱侧面密接。旋转有孔圆柱阀3为了确保气密性及并且润滑和冷却,因此具有将环形密封件20和环形密封件21固定的环形槽23。槽内部具有润滑油供给孔24,向环形密封件20和环形密封件21供给润滑油。点火燃烧室4设有燃料喷射装置25和火花塞26。具有用于将点火燃烧室4燃烧室内产生的燃烧气体导入到膨胀排气用气缸2的燃烧气体喷出孔44。在需要时,为了实现多段燃料喷射,可在膨胀排气用气缸2上设置多段燃料喷射装置28。由该机构进行的燃烧相对于曲柄旋转1次发生1次,有助于确保输出。

6、为了吸气、排气的气门机构,设置有在与曲柄同步地旋转的圆柱的圆盘面上具有凹凸形状的圆盘凸轮7。该凹凸量不仅在圆周方向上,而且在直径方向上也具有凹凸形状。摇臂8在与圆盘凸轮7的接触点上具有接触滚轮9,根据圆盘凸轮7的凹凸而按照杠杆原理摆动。固定摇臂8的摇臂支架11,包括在摇臂进行摆动运动时起支点作用的摇臂销12,并且具有齿轮形状,该形状与用于调节吸气和排气而动作的输入齿轮13啮合,并且摇臂支架11在导轨29上直线移动。通过输入齿轮13的动作,圆盘凸轮7与接触滚轮9的接触点移动,由于圆盘凸轮在直径方向上凹凸量也在变化,因此摇臂的摆动量也随之变化。同时,由于阀门接触点与支点间距离也发生变化,所以也具有改变阀门移动量的效果。通过操作输入齿轮13,可以改变阀门的开闭量。

7、活塞销被分割成活塞销18和活塞销30这两个,并且配置在销中心轴的两端。此外,具有与连杆连接销17以及连杆连接销32接合的两个圆孔,与对称配置的两个连杆16以及连杆31连接。连杆同样与对称配置的曲柄19和曲柄35连接。活塞销18和活塞销30的外周为圆形,相对于活塞可旋转。连接的两个连杆,在将动力分别传递到输出轴的过程中,由于相关部件具有不同部分,因此由于各部件的尺寸偏差和内燃机内齿轮的尺寸偏差等原因,连杆连接销17和连接销32的位置会产生偏移,然而,通过活塞销18和活塞销30的旋转,可以吸收这种偏移,从而将上述偏差的影响最小化。

8、发明效果

9、旋转有孔圆柱阀3通过旋转动作进行压缩空气的导入和切断,因此以简单的结构并以微小的动力损失即可实现吸气压缩用气缸1和膨胀排气用气缸2的分离。各气缸可以根据所需的内燃机输出分别设置为最佳容积,无需使用复杂的机构或控制即可设置吸气侧、排气侧的容积,从而提高燃烧效率。此外,曲柄每1次旋转的燃烧次数为1次,因此提高了输出,并且还减少了低速运转时的输出脉动。

10、点火燃烧室4可以采用球形形状,燃烧成为理想的火焰传播。减少未燃烧燃料,有助于高输出和废气的净化。燃烧室为小型且简洁的结构,必要时可以方便地将该部分的材料更换为耐热耐压材料、耐腐蚀材料、高绝热材料,因此可以轻松应对高温、高压燃烧和各种燃料。

11、可动支点式摇臂的气门机构可根据加速器操作和内燃机的负荷情况改变阀门的开闭时机和阀门的升程量,以兼顾降低燃料消耗和确保必要时的动力输出。简单且紧凑的机构使得阀门开闭机构容易配置在气缸侧面,促进了对置活塞曲柄机构的实现。

12、对于一个活塞具有多个连杆的内燃机,由于各部件的尺寸公差、内部齿轮的间隙等因素,会发生在连杆的活塞连接点处会产生的位置偏移,但通过活塞销18和活塞销30相对于活塞进行旋转来吸收这种偏移,使得活塞能够如同传统内燃机一样相对于气缸平滑地做直线运动,而不受上述偏差的影响。

技术特征:

1.一种内燃机,其特征在于,在对置活塞曲柄机构中,分别设置吸气压缩用气缸(1)和膨胀排气用气缸(2),并且它们之间具有旋转有孔圆柱阀(3)和点火燃烧室(4)。

2.一种内燃机,其特征在于,具有无缝且环状的密封件(5)和密封件(6),密封件(5)和密封件(6)将所述吸气压缩用气缸以及点火燃烧室的空气导入孔外周密封。

3.一种气门机构,其特征在于,在与曲柄旋转连动旋转的圆盘的圆盘面侧,具有在圆周方向上以及直径方向上凸轮凹凸量都连续变化的圆盘凸轮(7),

4.一种气门机构,其特征在于,在上述气门机构中,将凸轮接触滚轮(9)设为凸轮接触球(14)。

5.一种活塞销,其特征在于,该活塞销具有两个圆孔,并能够相对于活塞15绕活塞销轴旋转,并且被分割为两个活塞销(18)和活塞销(30),

技术总结

本发明涉及对置活塞内燃机。在现有技术中提出了对置活塞曲柄机构通过将燃烧气体压力转换为两个活塞的动能,从而有效提高热效率,但由于无法形成固定的气缸盖,无法适应传统的内燃机结构。伴随现有技术所公开的内燃机的复杂化,需要较高的部件精度和尺寸管理,而未能实用化。此外,为了降低燃料消耗,低转速运行是有效的,但在传统的活塞曲柄机构中,低转速时会产生振动,需要通过增加平衡机构等方式来应对。在本发明的对置活塞机构中,分别设置吸气压缩用气缸(1)和膨胀排气用气缸(2),在其之间设置旋转有孔圆柱阀(3)和点火燃烧室(4)。气门机构配置在气缸侧面侧,通过与曲柄旋转连动的圆盘凸轮(7),经由可动支点式的摇臂(8)来使气缸侧面的吸气阀(33)、排气阀(34)工作。根据内燃机的运行状况,吸气阀(33)、排气阀(34)的开闭量也通过摇臂的可动结构来实现。由于活塞销(18)和活塞销(30)能够吸收在一个活塞连接两个连杆时产生的内燃机的偏差,因此可以容易地实现一个活塞连接两个连杆。此外,与活塞相同,连杆也可以通过对置配置,从而抵消不平衡惯性,减轻低转速时的振动。

技术研发人员:坂口英二

受保护的技术使用者:有无创工有限责任公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!