一种多腔组合式油槽均压结构的制作方法

本发明涉及水轮发电机主轴导轴承油槽盖板密封领域,特别涉及一种多腔组合式油槽均压结构。

背景技术:

1、水轮发电机轴承一般采用自润滑滑动轴承,轴承瓦侵润在油槽的润滑油中。当机组运转时,一方面润滑油在油槽内被反复搅拌、撞击,产生大量气泡,这些气泡爆裂后就形成油雾;另一方面,轴承瓦的瓦面油膜局部处温度较高,润滑油在较高温度下汽化,也形成油雾。因此,对于水轮发电机,油雾的产生是不可避免的,而且随着机组转速的增高,尤其是大型机组的线速度更高,润滑油更会四处溅射,产生的油雾更多,严重程度显著增加。大型机组的线速度大,油槽内的搅拌速度相应增大,对搅拌和撞击作用力更大,极易出现溅油现象和油雾现象,既污染环境又可能引发绝缘破坏事故。

2、为解决水轮发电机组油槽溅油现象和油雾现象,以及污染环境、引发绝缘破坏事故的问题,现有双向旋转抽水蓄能机组油槽均压装置技术主要为采用一定压力将密封件紧靠主轴等旋转部件上,该技术主要缺点有:

3、1)压紧式密封条存在在刮磨主轴或滑转子等旋转部件的情况,造成主轴或滑转子接触面损伤,破坏转动部件表面光洁度,进一步加剧刮磨现象;

4、2)压紧式密封条存在与主轴或滑转子接触压力不一致的情况,造成主轴或滑转子因摩擦产生的温度不同,破坏旋转部件轴线一致性,造成轴承摆度值不稳定,甚至超出设计标准值。

5、3)压紧式密封条存在密封条非正常磨损后,磨损污物掉入油槽内,污染润滑油的情况,出现此情况需将润滑油系统重新过滤或更换润滑油。

6、4)压紧式密封条正常磨损后产生间隙,此时防油雾效果降低较多,需更换密封条,增加电站检修费用,并且该密封条更换周期长短不定,有时甚至几个月便需要更换,经济性较差。

7、5)压紧式密封条油槽内风压不可控、不可调。且为单腔,无法调整。

技术实现思路

1、针对上述技术问题,本发明提供一种多腔组合式油槽均压结构。

2、其技术方案为,包括导轴承油槽盖板上固定设置第1层密封,以及固定设置在导轴承油槽盖板上的密封支架,密封支架套设在发电机转轴的外侧,密封支架上固定设置环形的固定板,所述固定板的下方固定设置环形的第2层密封,上方固定设置环形的第3层密封,所述第3层密封上设置密封压盖,所述密封压盖与第3层密封之间设置第4层密封;

3、所述导轴承油槽盖板、发电机转轴、密封支架和固定板之间形成油雾收集腔,所述密封支架上开设若干个吸油口,所述吸油口通过管道连通用于对含油气体进行油雾分离处理的油雾机;

4、还包括若干个阵列设置在导轴承油槽盖板上的补气机构。

5、优选为,所述固定板上固定设置内隔板,所述内隔板将所述油雾收集腔分隔成密封腔和出气腔,所述出气腔与油雾机连通,所述内隔板的中部固定设置中隔板,所述中隔板位于第1层密封和第2层密封之间,所述中隔板将所述密封腔分隔呈上密封腔和下密封腔。

6、优选为,所述第1层密封和第2层密封均为圆环形,所述第1层密封和第2层密封的内壁与发电机转轴的外壁之间留有密封间隙,所述第1层密封和第2层密封的内壁分别阵列设置若干个竖直投影呈“凸”形的凹槽,所述凹槽的上部延伸至所述第1层密封和第2层密封的上部。

7、优选为,所述补气机构为补气风机,所述补气风机的出气端通过管道连通至上密封腔。

8、优选为,所述补气机构与所述油雾机交替设置。

9、优选为,所述第1层密封、第2层密封、第3层密封和第4层密封与所述发电机转轴之间形成密封间隙。

10、优选为,所述第1层密封、第2层密封和第3层密封均为抗磨复合材质。

11、本发明实施例提供的技术方案带来的有益效果是:

12、1)采用创新式的间隙式密封结构,从根本上避免由于静止部件与旋转部件摩擦产生的问题,提高双向旋转水电设备的运行可靠性。

13、2)采用创新式的轴向“凸型”槽结构,利用旋转部件产生的风压进行密封,有效利用设备自身旋转产生的压力来平衡油槽内压力,同时,轴向“凸型”槽结构能可靠的使水电设备在双向旋转时都能产生可靠的风压来密封油槽产生的油雾。

14、3)设置多层密封腔,进行分段密封,根据每层密封腔作用的不同,在实现有效控制油雾溢出功能的同时,使外部空气进入油槽内部,避免油槽内部压力过小。

15、4)根据不同的使用环境和设备工况,控制投入或退出补气鼓风机,通过调节阀调节改变油气通过路径及通过截面积,强迫油气经油雾处理装置排出,提高对油雾的密封性能及收集能力。

16、5)极大减少设备检修维护工作量,减少密封条备品备件的更换次数,甚至不用更换密封条,提高设备经济性。

技术特征:

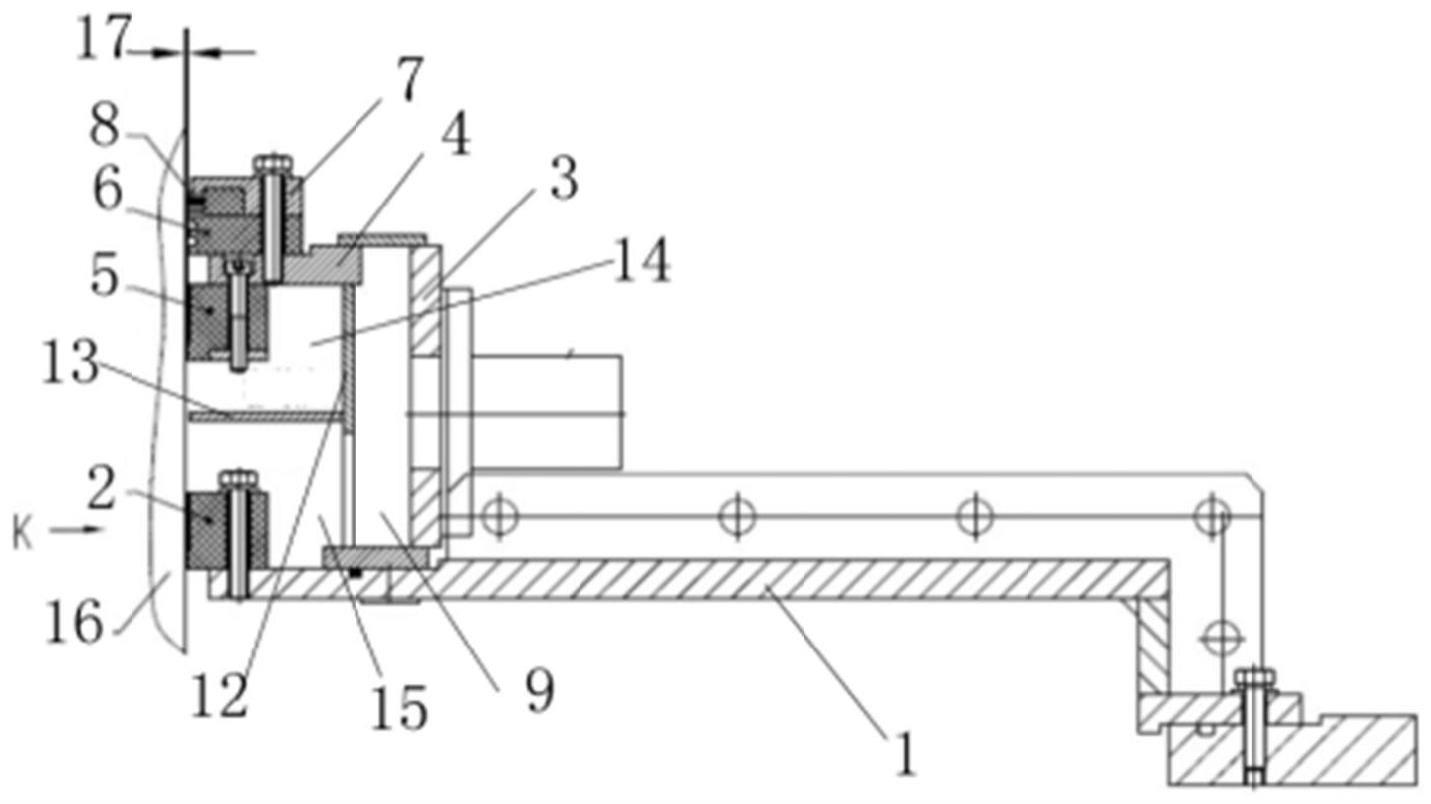

1.一种多腔组合式油槽均压结构,其特征在于,包括导轴承油槽盖板(1)上固定设置第1层密封(2),以及固定设置在导轴承油槽盖板(1)上的密封支架(3),密封支架(3)套设在发电机转轴(16)的外侧,密封支架(3)上固定设置环形的固定板(4),所述固定板(4)的下方固定设置环形的第2层密封(5),上方固定设置环形的第3层密封(6),所述第3层密封(6)上设置密封压盖(7),所述密封压盖(7)与第3层密封(6)之间设置第4层密封(8);

2.根据权利要求1所述的多腔组合式油槽均压结构,其特征在于,所述固定板(4)上固定设置内隔板(12),所述内隔板(12)将所述油雾收集腔(9)分隔成密封腔和出气腔,所述出气腔与油雾机(10)连通,所述内隔板(12)的中部固定设置中隔板(13),所述中隔板(13)位于第1层密封(2)和第2层密封(5)之间,所述中隔板(13)将所述密封腔分隔呈上密封腔(14)和下密封腔(15)。

3.根据权利要求2所述的多腔组合式油槽均压结构,其特征在于,所述第1层密封(2)和第2层密封(5)均为圆环形,所述第1层密封(2)和第2层密封(5)的内壁与发电机转轴(16)的外壁之间留有密封间隙,所述第1层密封(2)和第2层密封(5)的内壁分别阵列设置若干个竖直投影呈“凸”形的凹槽(18),所述凹槽(18)的上部延伸至所述第1层密封(2)和第2层密封(5)的上部。

4.根据权利要求1所述的多腔组合式油槽均压结构,其特征在于,所述补气机构(11)为补气风机,所述补气风机的出气端通过管道连通至上密封腔(14)。

5.根据权利要求4所述的多腔组合式油槽均压结构,其特征在于,所述补气机构(11)与所述油雾机(10)交替设置。

6.根据权利要求1所述的多腔组合式油槽均压结构,其特征在于,所述第1层密封(2)、第2层密封(5)、第3层密封(6)和第4层密封(8)与所述发电机转轴(16)之间形成密封间隙(17)。

7.根据权利要求1所述的多腔组合式油槽均压结构,其特征在于,所述第1层密封(2)、第2层密封(5)和第3层密封(6)均为抗磨复合材质。

技术总结

本发明公开了一种多腔组合式油槽均压结构,涉及水轮发电机主轴导轴承油槽盖板密封领域,技术方案为,包括导轴承油槽盖板上固定设置第1层密封,以及固定设置在导轴承油槽盖板上的密封支架,密封支架套设在发电机转轴的外侧,密封支架上固定设置环形的固定板,固定板的下方固定设置环形的第2层密封,上方固定设置环形的第3层密封,第3层密封上设置密封压盖,密封压盖与第3层密封之间设置第4层密封;导轴承油槽盖板、发电机转轴、密封支架和固定板之间形成油雾收集腔,密封支架上连通油雾机。本发明的有益效果是:采用创新式的间隙式密封结构,从根本上避免由于静止部件与旋转部件摩擦产生的问题,提高双向旋转水电设备的运行可靠性。

技术研发人员:孔令华,郑文强,刘鹏,张涛,朱顺财,王健,骆林,覃海龙,曾建宏,周旭磊,李俊凯,庄链生,卢伟文

受保护的技术使用者:福建仙游抽水蓄能有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!