一种用于航空发动机整体叶盘的阻尼环及其设计方法与流程

本申请属于航空发动机,特别涉及一种用于航空发动机整体叶盘的阻尼环及其设计方法。

背景技术:

1、相比于传统的叶片通过榫头与叶盘连接的结构相比,整体叶盘的盘体更薄,盘叶耦合性更强,同时无榫结构也可大大减少盘叶振动阻尼,也因此盘叶耦合振动问题更为突出。

2、为了改善上述振动问题,通常在整体叶盘的安装边位置添加阻尼环形成减振结构,利用振动过程中阻尼环和安装边之间的摩擦耗能来降低整体叶盘的振动情况。如图1所示为典型的整体叶盘和阻尼环的配合关系示意图,整体叶盘(即叶片12与叶盘11为一个整体)的缘板前后(沿气流流向)分别设置一个阻尼环13,阻尼环13用来与安装边进行摩擦来降低整体叶片振动。

3、叶片缘板阻尼器试验结果表明,在一扭振型下,叶片峰值响应幅值随阻尼器接触压力的增大呈先减小后增大的规律,且该规律随激振力f的增大而更为显著,不利于叶片减振,如图2所示。

4、相似地,整体叶盘动测试验结果表明,在较高转速条件下,阻尼环与安装阻尼环的叶盘安装槽之间存在较大的接触压力,难以发生相对摩擦运动,因而无法对整体叶盘进行有效的减振,现有技术中也缺乏可靠的整体叶盘阻尼减振结构。

技术实现思路

1、本申请的目的是提供了一种用于航空发动机整体叶盘的阻尼环及其设计方法,以解决或减轻背景技术中的至少一个问题。

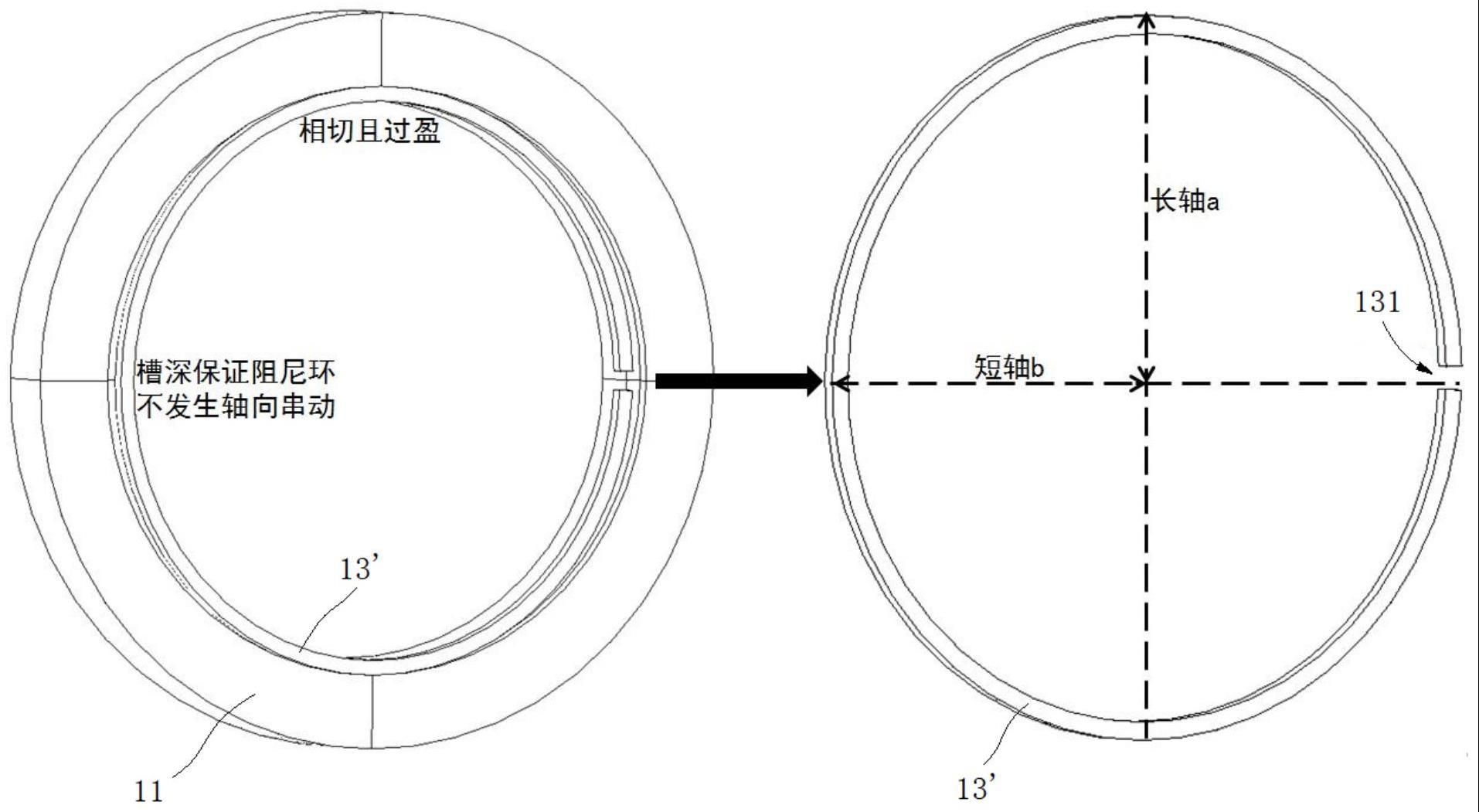

2、本申请的技术方案是:一种用于航空发动机整体叶盘的阻尼环,所述阻尼环为椭圆形结构,所述椭圆形结构的阻尼环的外轮廓满足:

3、式中,a为长半轴尺寸,b为短半轴尺寸;

4、所述阻尼环具有开口,所述开口位于所述阻尼环短轴顶点。

5、在本申请优选实施方式中,所述椭圆形结构的阻尼环长轴两顶点与整体叶盘的安装槽内径相切,且内径相切点的安装状态为过盈配合。

6、在本申请优选实施方式中,所述椭圆形结构的阻尼环的外径和内径之差小于所述整体叶盘安装槽的深度。

7、另外,本申请还提供了.一种如上任一所述的用于航空发动机整体叶盘的阻尼环设计方法,所述设计方法包括:

8、确定整体叶盘的安装槽内径r与安装槽深度d;

9、使阻尼环的外轮廓几何参数满足以下条件:a=r和a-d<b<a;

10、根据所述整体叶盘的安装槽内径r与安装槽深度d确定椭圆形的几何参数a、b,从而得到阻尼环的外轮廓,完成阻尼环的尺寸设计。

11、在本申请优选实施方式中,所述设计方法还包括确定阻尼环与整体叶盘的安装槽内径完全贴合时的转速,过程包括:

12、开展离心作用下的椭圆形阻尼环的受力情况分析,忽略整体叶盘的轮盘内径r,将阻尼环简化为平均半径为r0的圆环;

13、在转速为ω时,对于转速ω→0对应的阻尼环微元段,在其未与安装槽接触的状态下,受到离心力f离和相邻微元段拉应力f拉共同作用,具有:

14、

15、

16、式中,m为阻尼环质量;

17、ω为转速;

18、r0为阻尼环简化后半径;

19、ρ为阻尼环材料密度;

20、b为阻尼环横截面的宽度;

21、h为阻尼环横截面的宽度;

22、为阻尼环微元的角度;

23、忽略内径相切点和开口小量δ的影响,阻尼环的累计周向变形为:

24、

25、式中,ε为对应转速下的阻尼环应变;

26、e为阻尼环材料弹性模量;

27、取阻尼环和开口小量δ之和的周长近似为:

28、l=2πb+4(a-b)

29、当阻尼环、开口小量δ及累计周向变形δ离之和与安装槽内径周长一致时,阻尼环将完全与安装槽内径贴合,且接触应力分布处于不均匀状态,此时转速为:

30、在转速进一步提高过程中,全部阻尼环外径的接触压力均按如图4所示的计算方式均匀增加,形成一个共同工作的接触系统

31、在本申请优选实施方式中,在设计中使转速ω贴合低于整体叶盘共振转速预定值,以提高阻尼环和安装槽在共振转速条件下的减振效果。

32、本申请所提供用于整体叶盘的阻尼环在静态安装条件下除相切点外,其他位置与安装槽存在一定间隙,然而随轮盘转速的提高,在离心作用下阻尼环周向应力和周向变形不断增大,从而逐渐向安装槽靠拢,接触面积和接触应力不断增大,摩擦减振效果不断增强。通过此方式,显著降低了高转速条件下阻尼环与整体叶盘安装槽之间的接触压力,保证了阻尼环可以持续发生相对摩擦运动,从而对叶片起到更好的减振作用。

技术特征:

1.一种用于航空发动机整体叶盘的阻尼环,其特征在于,所述阻尼环为椭圆形结构,所述椭圆形结构的阻尼环的外轮廓满足:

2.如权利要求1所述的用于航空发动机整体叶盘的阻尼环,其特征在于,所述椭圆形结构的阻尼环长轴两顶点与整体叶盘的安装槽内径相切,且内径相切点的安装状态为过盈配合。

3.如权利要求1或2所述的用于航空发动机整体叶盘的阻尼环,其特征在于,所述椭圆形结构的阻尼环的外径和内径之差小于所述整体叶盘安装槽的深度。

4.一种如权利要求1至3任一所述的用于航空发动机整体叶盘的阻尼环设计方法,其特征在于,所述设计方法包括:

5.如权利要求4所述的用于航空发动机整体叶盘的阻尼环设计方法,其特征在于,所述设计方法还包括确定阻尼环与整体叶盘的安装槽内径完全贴合时的转速,过程包括:

6.如权利要求5所述的用于航空发动机整体叶盘的阻尼环设计方法,其特征在于,在设计中使转速ω贴合低于整体叶盘共振转速预定值,以提高阻尼环和安装槽在共振转速条件下的减振效果。

技术总结

本申请提供了一种用于航空发动机整体叶盘的阻尼环,所述阻尼环为椭圆形结构,所述椭圆形结构的阻尼环的外轮廓满足椭圆方程;所述阻尼环具有开口,所述开口位于所述阻尼环短轴顶点。本申请所提供用于整体叶盘的阻尼环在静态安装条件下除相切点外,其他位置与安装槽存在一定间隙,然而随轮盘转速的提高,在离心作用下阻尼环周向应力和周向变形不断增大,从而逐渐向安装槽靠拢,接触面积和接触应力不断增大,摩擦减振效果不断增强。通过此方式,显著降低了高转速条件下阻尼环与整体叶盘安装槽之间的接触压力,保证了阻尼环可以持续发生相对摩擦运动,从而对叶片起到更好的减振作用。

技术研发人员:杜青,刘一雄,张建,陈育志,郝燕平,丛佩红

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!