一种油冷器内腔做导流管的全铝水箱散热器的制作方法

本发明涉及全铝水箱散热器,具体为一种油冷器内腔做导流管的全铝水箱散热器。

背景技术:

1、油冷器的作用是冷却润滑油,使油温保持在正常工作范围内。在大功率强化发动机上,由于热负荷大,必须安装机油冷却器。发动机运转时,随着温度的升高,机油粘度变稀,降低了润滑能力。汽车的油冷器大多安装在水箱散热器的水室中,水流循环为其散热。水箱散热器的水室内部空间往往很小,不能安装太大的油冷器,同时油冷器会占用一部分储水空间,从而影响换热效率,所以大功率的汽车不得不把油冷器做大,安装在散热器旁,采用空气作为热交换的媒介,而空气的比热容比水小很多,换热效率相对于水冷会降低不少,因此需要把冷凝器散热面积做大,汽车不得不做大安装空间,导致能耗增加,这与节能减排、低碳环保的理念相违背。现有的水箱散热器大多采用单流程,众所周知流速是影响换热效率的关键,流程的合理布置有助于提高流速,有利于提高换热效率。

2、问题1:现有全铝水箱散热器流程单一,为了提高换热量,往往从增大换热面积着手,因此现有全铝水箱散热器的体积和重量往往都比较大。

3、问题2:大功率发动机上,由于热负荷大,必须安装机油冷却器,降低润滑油的温度,增加其黏度。小功率发动机的油冷器通常安装在水箱散热器的水室里,利用水箱散热器的水循环冷却,但是水箱散热器的水室内部空间有限,不能安装大的油冷器,换热效率也不理想。

技术实现思路

1、针对现有技术的不足,本发明提供了一种油冷器内腔做导流管的全铝水箱散热器,解决了上述背景技术中提出的水箱散热器、油冷器换热效率不理想、安装体积大的问题。

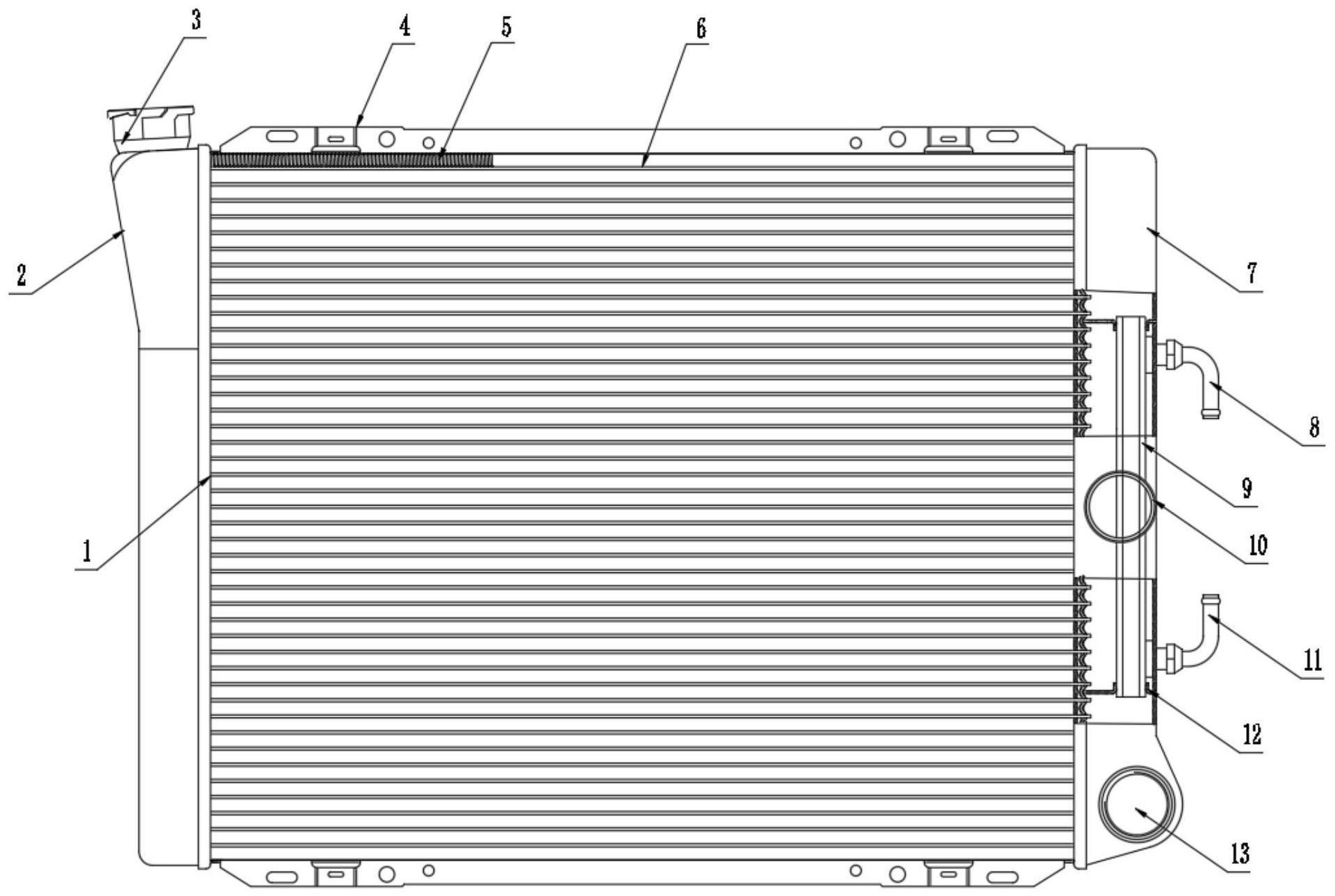

2、为实现以上目的,本发明通过以下技术方案予以实现:一种油冷器内腔做导流管的全铝水箱散热器,包括散热器芯体,还包括左水室、右水室,所述散热器芯体包括骨架以及散热带、侧板,

3、所述骨架包括两个主板以及若干散热管,所述主板上开设有安装孔,若干所述散热管插接在两个主板上的安装孔中,相邻两个所述散热管之间的空隙中安装有散热带,最外两侧散热管上安装有侧板,所述侧板上设置有固定孔。

4、优选的,所述左水室由左水室焊接件一、左水室焊接件二、盖板焊接而成。

5、优选的,所述盖板上设有安装槽,所述盖板通过安装槽安装有加水口,所述加水口上设有锥管螺纹,且加水口通过锥管螺纹连接有溢水管。

6、优选的,所述右水室由右水室焊接件一、右水室焊接件二、右水室焊接件三与隔水板焊接而成。

7、优选的,所述隔水板上安装有油冷器,所述隔水板和油冷器相焊接,油冷器包括直径14mm铝管、直径19mm铝管。

8、优选的,所述直径14mm铝管套入直径19mm铝管中,且直径14mm铝管与直径19mm铝管之间的间隙安装有油冷器散热片,所述直径14mm铝管内腔畅通,所述直径19mm铝管上开设有两个孔,且焊接有油冷器螺纹接头。

9、优选的,所述油冷器螺纹接头上安装有油冷器出口管和油冷器进口管,所述右水室上焊接有进水接头、出水口接头,所述左水室、右水室与主板相焊接。

10、本发明提供了一种油冷器内腔做导流管的全铝水箱散热器,具备以下有益效果:

11、1、该油冷器内腔做导流管的全铝水箱散热器,通过隔水板将右水室分成三个区域,区域二为进水区域,区域三为出水区域,区域一为过渡区域,流入的散热管排数为26排,流出的散热管排数为16排,同等压力下,流进和流出的截面积不同,流速就会变快,流速的增加换热效率便会提高,右水室区域一的水在重力和压力的作用下经过油冷器的内腔快速流入右水室出水区域,水流经过油冷器内腔与油冷器内部的润滑油进行热交换,水流方向和油流方向相反,形成对流,从而大大的提高了换热量;水流从右水室的进水区域沿散热管流入左水室中,由于油冷器的外壁完全处于进水区域中,水流的横向流动也会与油冷器进行热交换,油冷器的纵向和横向,外壁和内腔都与水流进行热量交换,换热效率大大提高,可以在不增大水箱散热器和油冷器散热面积和体积的情况下即可满足大功率发动机的散热需求,降低了汽车的生产成本和能耗,适宜推广使用。

技术特征:

1.一种油冷器内腔做导流管的全铝水箱散热器,包括散热器芯体,其特征在于:还包括左水室(2)、右水室(7),所述散热器芯体包括骨架以及散热带(5)、侧板(4),

2.根据权利要求1所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述左水室(2)由左水室焊接件一(21)、左水室焊接件二(22)、盖板(23)焊接而成。

3.根据权利要求2所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述盖板(23)上设有安装槽,所述盖板(23)通过安装槽安装有加水口(3),所述加水口(3)上设有锥管螺纹,且加水口(3)通过锥管螺纹连接有溢水管(14)。

4.根据权利要求1所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述右水室(7)由右水室焊接件一(71)、右水室焊接件二(72)、右水室焊接件三(73)与隔水板(12)焊接而成。

5.根据权利要求4所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述隔水板(12)上安装有油冷器(9),所述隔水板(12)和油冷器(9)相焊接,油冷器(9)包括直径14mm铝管(94)、直径19mm铝管(91)。

6.根据权利要求5所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述直径14mm铝管(94)套入直径19mm铝管(91)中,且直径14mm铝管(94)与直径19mm铝管(91)之间的间隙安装有油冷器散热片(93),所述直径14mm铝管(94)内腔畅通,所述直径19mm铝管(91)上开设有两个孔,且焊接有油冷器螺纹接头(92)。

7.根据权利要求6所述的一种油冷器内腔做导流管的全铝水箱散热器,其特征在于:所述油冷器螺纹接头(92)上安装有油冷器出口管(8)和油冷器进口管(11),所述右水室(7)上焊接有进水接头(10)、出水口接头(13),所述左水室(2)、右水室(7)与主板(1)相焊接。

技术总结

本发明公开了一种油冷器内腔做导流管的全铝水箱散热器,涉及全铝水箱散热器技术领域,包括散热器芯体,还包括左水室、右水室,所述散热器芯体包括骨架以及散热带、侧板,所述骨架包括两个主板以及若干散热管,所述主板上开设有安装孔,若干所述散热管插接在两个主板上的安装孔中,相邻两个所述散热管之间的空隙中安装有散热带,最外两侧散热管上安装有侧板,所述侧板上设置有固定孔。油冷器的纵向和横向,外壁和内腔都与水流进行热量交换,换热效率大大提高,可以在不增大水箱散热器和油冷器散热面积和体积的情况下即可满足大功率发动机的散热需求,降低了汽车的生产成本和能耗,适宜推广使用。

技术研发人员:徐进,吴正波,彭纪芬

受保护的技术使用者:江苏恒立热交换科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!