无旋式粒子分离器及航空发动机的制作方法

本发明涉及航空涡轴发动机,特别地,涉及一种无旋式粒子分离器。

背景技术:

1、直升机在起飞、降落以及近地悬停和飞行时,旋翼下气流会卷起地面的各种砂尘、树叶、草、飞鸟等杂物,并吸入发动机,造成发动机严重损伤、降低发动机的性能和使用寿命,其中砂尘对发动机的损伤最严重,也最难进行防护。为此,人们发明了各种直升机动力防护装置,目前最常用的砂尘防护装置包括整体式粒子分离器,整体式粒子分离器可适用于不同型号直升机,具备全天候工作能力。整体式粒子分离器是通过进气部件自身流道的特殊设计,使气流产生急剧拐弯或旋转,利用砂尘等外物的惯性比空气大的特点,将砂尘等外物从发动机入口气流中分离出去。整体式粒子分离器又分为预旋式粒子分离器和无旋式粒子分离器。无旋式粒子分离器的分离效率比预旋式的更高而且进气总压损失更小,是现代整体式粒子分离器的主流。

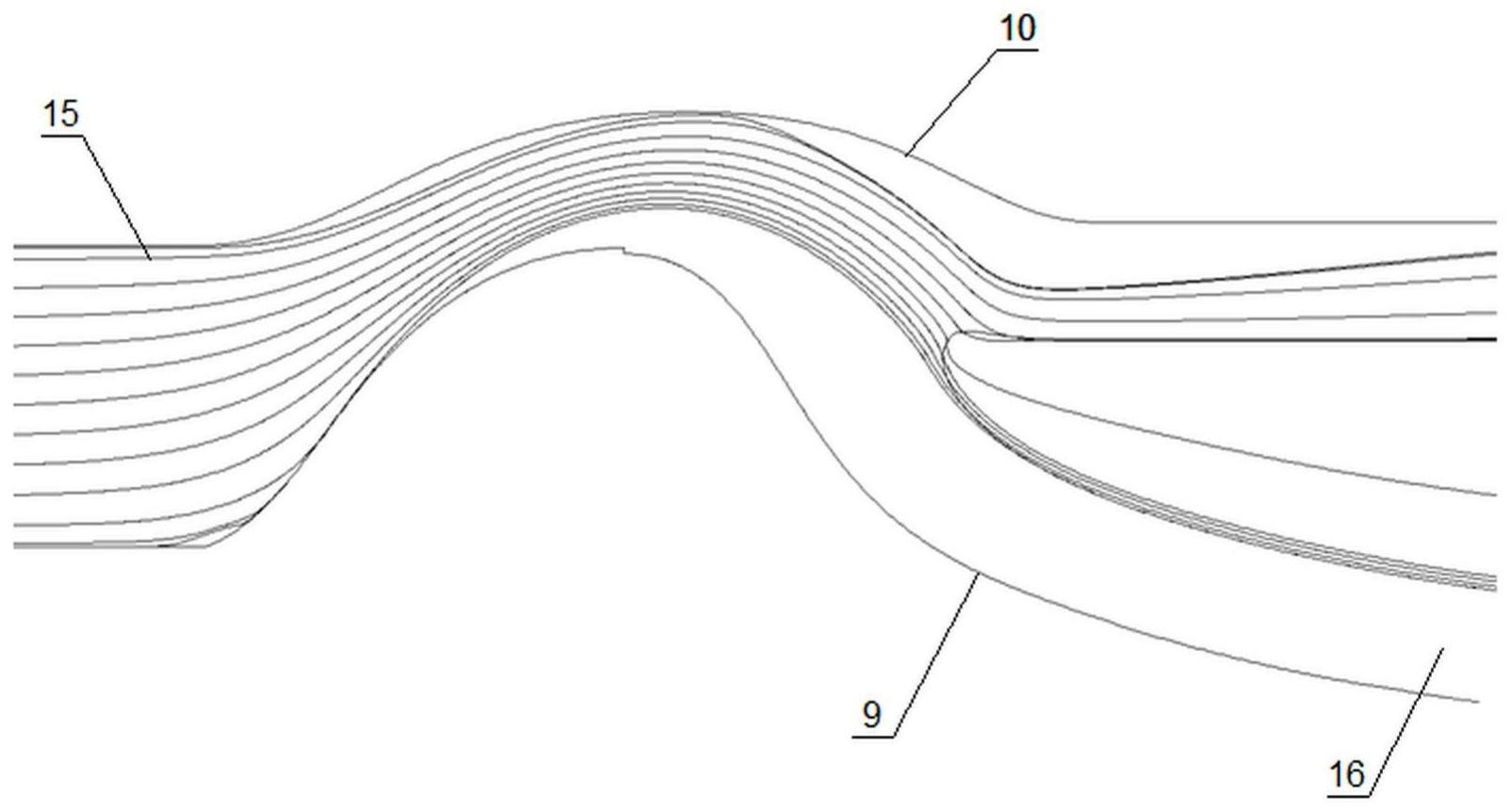

2、无旋式粒子分离器的流道由内壁、外壁、分流唇口以及其中的支板或叶片组成,其流道的主要特征是一个弯曲的分叉流道,在内壁驼峰顶点前的通道面积随气流流动而逐渐缩小,顶点后的通道面积逐渐增大,主要利用砂尘随着气流急剧拐弯时其自身惯性大而脱离气流轨迹进入分流唇口外部的清除流道而被排出去,一般而言,提高粒子分离器内壁驼峰的高度,会增大无旋式粒子分离器对细砂的分离效率,但是增大驼峰高度也会导致粒子分离器的进气损失增大。因此,粒子分离器的气压损失和细砂分离效率是矛盾的。

技术实现思路

1、本发明提供了一种无旋式粒子分离器,以解决进气损失和细砂分离效率矛盾的技术问题,在提升细砂分离效率的同时减少进气损失。

2、根据本发明的一个方面,提供一种无旋式粒子分离器,包括内壁,呈回转曲面设置,内壁与回转中心线距离最大处形成顶点;外壁,围设于内壁外部,外壁和内壁合围形成分离通道,所述分离通道一端为入口,分离通道另一端为出风口,分离通道的截面积自顶点位置向入口和出风口位置逐渐增大;分流件,设置于分离通道的出风口端,分流件将分流通道出风口分隔为靠近外壁的清除通道和靠近内壁的气体通道;内壁自分离通道入口到顶点位置形成迎风面,迎风面上设置有排气口,内壁自分离通道出风口到顶点位置形成背风面,背风面上设置有吸气口,吸气口和排气口之间设置有导气通道,导气通道位于分离通道外,导气通道内设置有将吸气口气体输送到排气口的泵送装置。

3、通过采用上述技术方案,从排气口排出的气流从内壁迎风面吹入分离器流道中,将细砂吹向靠近外壁的部位,从而提高细砂的分离效率,与此同时,顶点区域会产生一个大的分离区域,若分离区域内的低能量气流进入主流道,会使得主流道出风口的总压损失显著增大,而泵送装置能够通过吸气口将分离区域内的低能量气流吸入然后供给排气口吹气,不但降低了总压损失,还能完成空气的内循环,使吹气口不必从外部引入气流,解决进气损失和细砂分离效率矛盾的技术问题,在提升细砂分离效率的同时对进气损失的影响较小。

4、可选的,泵送装置包括设置在导气通道内的离心风扇以及驱使离心风扇旋转的电机,离心风扇在电机驱动下旋转,使导气通道靠近吸气口一端的气压小于导气通道靠近排气口一端的气压。

5、通过采用上述技术方案,离心风扇能够对从吸气口吸入的气体进行增压,使从排气口吹出的气流能量更好,进而更好地将细砂吹向靠近外壁的部位,提升分离效率。

6、可选的,所述分流件靠近分离通道入口一端形成分流唇口,分流唇口与内壁回转中心线的距离小于顶点与中心线的距离。

7、通过采用上述技术方案,分流唇口的位置低于顶点的位置,使气流在通过顶点后需要急剧的拐弯才能进入到分流唇口下方的气体通道内,细砂等杂质在惯性的作用下来不及拐弯会与分流唇口靠近分流通道的一侧碰撞,进而从分流通道排出,因此这样设置分流唇口能够有效提升分离效率。

8、可选的,所述排气口的出口方向与内壁迎风面垂直。

9、通过采用上述技术方案,排气口排出的气体从垂直迎风面的角度吹入到分离通道内,与分离通道内的主气流呈大致垂直,能够使主气流中砂尘离开内壁方向的趋势更强,同时对主流道的流场影响较小,即综合性能较佳。

10、可选的,所述吸气口截面积与排气口截面积的比值大于二。

11、通过采用上述技术方案,吸气口截面积较大时能够减少吸气时离心风扇电机的功率损耗,能够降低粒子分离器工作的功耗。

12、可选的,所述离心风扇的压比小于二,从排气口吹出的气流流量与分离通道内总气流流量比值不大于2.5%。

13、通过采用上述技术方案,气体在被压缩的过程中温度会升高,当风压比过大时,从排气口进入到分离通道内空气的温度过高,进而导致从粒子分离器出风口排出气体的温度提高,会使得涡轴发动机的性能衰减;当从排气口进入到分离通道内空气的流量过大时,对分离通道内主气流运动轨迹的影响较大,会使主流道出风口的总压损失显著增大。

14、可选的,所述导气通道包括:吸气腔,设置于内壁远离分离通道的一侧,吸气腔与吸气口连通;排气腔,设置于内壁远离分离通道的一侧,排气腔与排气口连通;压缩腔,连接吸气腔与排气腔,所述离心风扇设置于压缩腔内,电机设置于压缩腔外壁上,且电机输出轴伸入到压缩腔内与离心风扇连接。

15、可选的,吸气口和排气口为孔状,吸气口和排气口对应沿周向在内壁上间隔设置有多个,吸气腔和排气腔为沿内壁周向的环形,吸气腔与所有吸气口连通,排气腔同时与所有排气口连通。

16、通过采用上述技术方案,吸气口和排气口沿周向分布多个,能够使分离通道各个方向上的主气流较为均匀,对流场影响较小,从而降低压力损失。

17、可选的,吸气口和排气口为绕内壁回转中心线的环状。

18、通过采用上述技术方案,环状的进气口和排气口能够使吹气的气流在内壁圆周的各个方向上完全一致,对流场影响较小,从而降低压力损失。

19、根据本发明的另一方面,还提供了一种航空发动机,其包括上述的无旋式粒子分离器。

20、综上所述,本申请包括以下至少一种有益技术效果:

21、1.从排气口排出的气流从内壁迎风面吹入分离器流道中,将细砂吹向靠近外壁的部位,从而提高细砂的分离效率;

22、2.泵送装置能够通过吸气口将分离区域内的低能量气流吸入然后供给排气口吹气,不但降低了总压损失还能完成空气的内循环,使吹气口不必从外部引入气流,解决进气损失和细砂分离效率矛盾的技术问题。

23、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种无旋式粒子分离器,其特征在于,包括:

2.根据权利要求1所述的无旋式粒子分离器,其特征在于:

3.根据权利要求1所述的无旋式粒子分离器,其特征在于:所述分流件(11)靠近分离通道入口(15)一端形成分流唇口(13),分流唇口(13)与内壁(9)回转中心线的距离小于顶点(12)与中心线的距离。

4.根据权利要求1所述的无旋式粒子分离器,其特征在于:所述排气口(1)的出口方向与内壁(9)迎风面垂直。

5.根据权利要求1所述的无旋式粒子分离器,其特征在于:所述吸气口(6)截面积与排气口(1)截面积的比值大于2。

6.根据权利要求2所述的无旋式粒子分离器,其特征在于:所述离心风扇(4)的压比小于2,从排气口(1)吹出的气流流量与分离通道内总气流流量比值不大于2.5%。

7.根据权利要求6所述的无旋式粒子分离器,其特征在于,所述导气通道包括:

8.根据权利要求7所述的无旋式粒子分离器,其特征在于:吸气口(6)和排气口(1)为孔状,吸气口(6)和排气口(1)均沿周向在内壁(9)上间隔设置有多个,且吸气口(6)和排气口(1)一一对应。

9.根据权利要求7所述的无旋式粒子分离器,其特征在于:吸气口(6)和排气口(1)均为绕内壁(9)回转中心线的环状。

10.一种航空发动机,其特征在于:包括权利要求1-9任一项所述的无旋式粒子分离器。

技术总结

本申请公开了一种无旋式粒子分离器,其内壁,呈回转曲面设置,内壁与回转中心线距离最大处形成顶点;外壁,围设于内壁外部,外壁和内壁合围形成分离通道,所述分离通道一端为入口,分离通道另一端为出口,分离通道的截面积自顶点位置向入口和出口位置逐渐增大;分流件,设置于分离通道的出口端,分流件将分流通道出口分隔为靠近外壁的清除通道和靠近内壁的气体通道;内壁自分离通道入口到顶点位置形成迎风面,迎风面上设置有排气口,内壁自分离通道出口到顶点位置形成背风面,背风面上设置有吸气口,吸气口和排气口之间设置有导气通道,导气通道位于分离通道外,导气通道内设置有将吸气口气体输送到排气口的泵送装置。本申请具有解决进气损失和细砂分离效率矛盾的技术问题,在提升细砂分离效率的同时对进气损失的影响较小。

技术研发人员:谢买祥,李维,赵海凤,刘媛,牛佳佳

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!