一种耐高温防烧蚀的喷管结构的制作方法

本发明涉及液体火箭发动机推力室的喷管结构,尤其涉及一种耐高温防烧蚀的喷管结构。

背景技术:

1、近年来,大推力液体火箭发动机推力室工作室压越来越高,热流急剧增大,喷管承受着高温高压高速燃气流的冲刷。如图1所示,为传统喷管结构的示意图,传统喷管为中空柱形结构,其侧壁包括同轴套设的外侧壁01和内侧壁02;内侧壁02和外侧壁01之间沿周向连接设置有多个轴向延伸的肋条,每两个肋条35之间形成一个冷却槽道05。外侧壁01上开设有冷却剂注入口03,内侧壁02上对应冷却剂注入口03的位置圆周开设有一圈环流槽04,用于通过环流槽04向各冷却槽道供应冷却剂以实现冷却功能。工作时,喷管结构的喷口表面被高温氧化和气流冲刷,但传统大尺寸喷管结构由于冷却槽道为单向槽道,且靠近喷管末端出口(即喷口)的位置没有设置冷却结构,导致冷却性能较差,喷口处经常出现高温烧蚀,严重时甚至造成冷却槽道烧穿开裂引起冷却剂泄露,影响喷管正常工作。

技术实现思路

1、本发明的目的在于解决传统大尺寸喷管结构冷却性能较差,喷口处经常出现高温烧蚀,甚至造成冷却槽道烧穿开裂引起冷却剂泄露的技术问题,而提供一种耐高温防烧蚀的喷管结构。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、一种耐高温防烧蚀的喷管结构,其特殊之处在于,所述喷管结构为中空柱形结构,喷管结构的侧壁包括同轴套设的外侧壁和内侧壁;

4、所述内侧壁和外侧壁之间周向连接设置有多个轴向延伸的肋条,每两个所述肋条之间形成一个冷却槽道;多个所述冷却槽道包括交错设置的流入槽道和射流槽道;

5、所述流入槽道的两端均为开口设置,其对应喷管结构前部的一端与设置在喷管结构前部的环流槽连通,外侧壁上对应环流槽的位置开设有与外部连通的冷却剂注入口;

6、所述射流槽道对应喷管结构前部的一端为封闭设置,其对应喷管结构尾部的一端为开口设置,外侧壁上对应射流槽道的位置开设有射流孔;

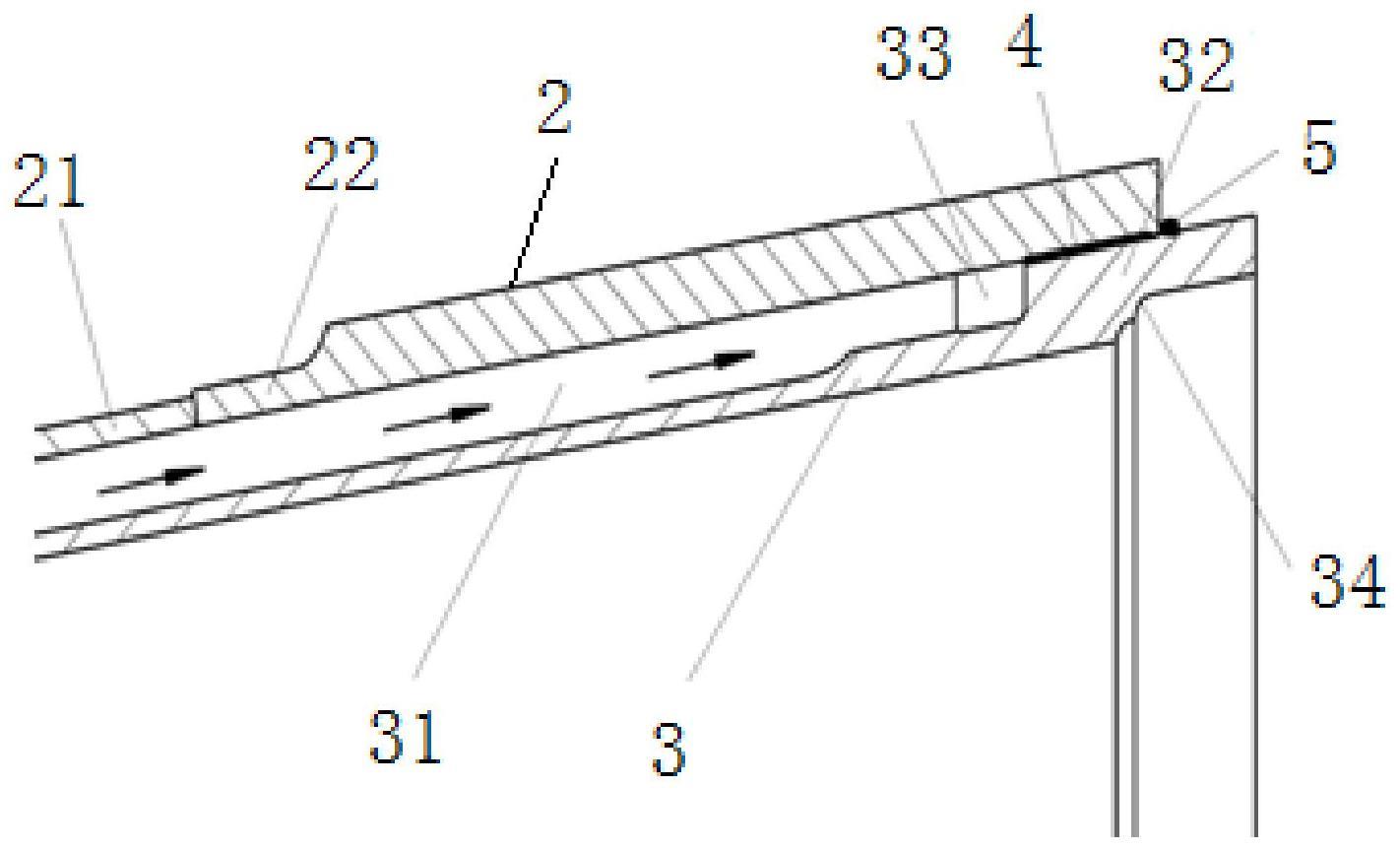

7、所述外侧壁包括环形外套和与环形外套同轴连接的喷口环;

8、所述内侧壁对应喷管结构尾部的一端周向设置有环形凸起,环形凸起的外侧壁与喷口环的内侧壁密封连接;

9、所述环形凸起靠近肋条的一侧与肋条之间设置有环形的汇流槽,所述各流入槽道和各射流槽道对应喷管结构尾部的一端均与汇流槽连通,用于使冷却剂通过流入槽道流至汇流槽,同时通过汇流槽汇流后流至射流槽道,并通过射流孔出射。

10、进一步地,所述喷口环的壁厚大于环形外套的壁厚,可以有效提高冷却通道在高温高压下的结构强度;

11、所述环形外套与喷口环的端口之间采用第一熔焊进行对接;

12、喷口环上靠近环形外套处的壁厚小于其远离环形外套处的壁厚,可以更好的实现环形外套和喷口环之间的焊接。

13、进一步地,所述环形凸起的外侧壁与喷口环的内侧壁之间采用钎焊进行焊接,并采用第二熔焊进行封口。

14、进一步地,所述流入槽道和射流槽道的槽宽相同,且流入槽道和射流槽道的数量比例为2:1,每两个流入槽道与一个射流槽道交错设置。

15、进一步地,所述内侧壁上靠近及对应汇流槽位置处的壁厚为加厚设计。

16、进一步地,所述内侧壁靠近出口的一端设置有减厚凹口。

17、进一步地,所述环形外套的壁厚为1~2mm;

18、所述喷口环靠近环形外套处的壁厚为1~2mm,其远离环形外套处的壁厚为2~3mm。

19、进一步地,所述汇流槽的宽度为3~5mm;

20、所述喷口环对应喷管结构尾部一侧的侧壁与环形凸起靠近汇流槽一侧的侧壁之间的轴向距离为10~12mm;

21、所述喷口环对应喷管结构尾部一侧的侧壁与环形凸起远离汇流槽一侧的侧壁之间的轴向距离为3~5mm。

22、进一步地,所述减厚凹口采用圆角设计,圆角为r1~r1.5mm;

23、所述减厚凹口的宽度为5~7mm,其壁厚为2.5~4.5mm。

24、进一步地,所述钎焊的宽度为3~10mm。

25、本发明相比于现有技术的有益效果如下:

26、1、本发明针对大推力液体火箭发动机喷口的可靠热防护难题,创新性的提供了一种耐高温防烧蚀的喷管结构,相比于传统的喷管结构,本发明将冷却槽道分为交错设置的流入槽道和射流槽道,并在各流入槽道和各射流槽道对应喷管结构尾部的一端设置有环形的汇流槽,用于使冷却剂通过流入槽道流至喷管尾端的汇流槽,再通过汇流槽汇流后向上回流至射流槽道,并通过射流孔射出,本发明通过双向冷却槽道和汇流槽共同实现了喷口的可靠冷却,有效解决了长程工作下大尺寸喷口的烧蚀烧穿问题,提高了高压大热流推力室喷管结构的可靠性,在火箭发动机上具有广阔的应用前景。

27、2、本发明提供的一种耐高温防烧蚀的喷管结构,内侧壁对应喷管结构尾部的一端周向设置有环形凸起,可以增加内侧壁的出口厚度,进而增加大直径喷口的刚性;同时环形凸起的外侧壁与喷口环的内侧壁密封连接,相比于现有的在喷口一侧进行密封连接的喷管结构,这种设置可以使密封接口远离喷口,减少高温对密封接口的影响,提高喷口的可靠性。

28、3、本发明提供的一种耐高温防烧蚀的喷管结构,使喷口环的壁厚大于环形外套的壁厚,可以有效提高冷却通道在高温高压下的结构强度。

29、4、本发明提供的一种耐高温防烧蚀的喷管结构,环形凸起的外侧壁与喷口环的内侧壁之间采用钎焊进行焊接,并采用第二熔焊进行封口,提高了外侧壁和内侧壁在高温高压下的连接强度和密封性,确保了冷却槽道结构可靠,无泄漏风险。

30、5、本发明提供的一种耐高温防烧蚀的喷管结构,内侧壁上靠近及对应汇流槽位置处的壁厚为加厚设计,一方面可以提高结构承压强度,另一方面,可以使流入槽道和射流槽道靠近汇流槽一侧的槽高小于其流入槽道和射流槽道靠近环流槽一侧的槽高,从而适当减小冷却剂的流速,达到增强冷却剂换热能力的目的。

31、6、本发明提供的一种耐高温防烧蚀的喷管结构,内侧壁靠近出口的一端设置有减厚凹口,减厚凹口的设计不仅可以使燃气的附着面变小,同时强化了冷却剂换热,有效降低了高温燃气流造成的内壁高温。

32、7、本发明提供的一种耐高温防烧蚀的喷管结构,减厚凹口采用圆角设计,可以提高大尺寸喷口加工后的圆度,保证了喷口圆度校型和检测便利,消除了应力集中部位。

技术特征:

1.一种耐高温防烧蚀的喷管结构,其特征在于:

2.根据权利要求1所述的一种耐高温防烧蚀的喷管结构,其特征在于:

3.根据权利要求2所述的一种耐高温防烧蚀的喷管结构,其特征在于:

4.根据权利要求3所述的一种耐高温防烧蚀的喷管结构,其特征在于:

5.根据权利要求4所述的一种耐高温防烧蚀的喷管结构,其特征在于:

6.根据权利要求1-5任一所述的一种耐高温防烧蚀的喷管结构,其特征在于:

7.根据权利要求6所述的一种耐高温防烧蚀的喷管结构,其特征在于:

8.根据权利要求7所述的一种耐高温防烧蚀的喷管结构,其特征在于:

9.根据权利要求8所述的一种耐高温防烧蚀的喷管结构,其特征在于:

10.根据权利要求9所述的一种耐高温防烧蚀的喷管结构,其特征在于:

技术总结

本发明提供了一种耐高温防烧蚀的喷管结构,用于解决传统大尺寸喷管结构冷却性能较差,喷口处经常出现高温烧蚀,甚至造成冷却槽道烧穿开裂引起冷却剂泄露的技术问题。本发明喷管结构的多个冷却槽道包括交错设置的流入槽道和射流槽道;外侧壁包括环形外套和与环形外套同轴连接的喷口环;内侧壁对应喷管结构尾部的一端周向设置有环形凸起,其外侧壁与喷口环的内侧壁密封连接;各流入槽道和各射流槽道对应喷管结构尾部的一端与环形凸起的侧壁之间设置有环形的汇流槽,用于使冷却剂通过流入槽道流至汇流槽,通过汇流槽汇流后流至射流槽道,并通过射流槽道上的射流孔射出,实现喷口的可靠冷却。

技术研发人员:李龙飞,孙海雨,凌前程,王春民,李文龙,钟博,丰雪平,刘上,陈新红,王化余,吕帆

受保护的技术使用者:西安航天动力研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!