一种径向喷管位置可调的固体发动机结构的制作方法

本发明涉及固体火箭发动机领域,具体涉及一种径向喷管位置可调的固体发动机结构。

背景技术:

1、为拦截高空高速、超高速来袭目标,防空导弹需要能够在大气稀薄的高空提供变轨所需的径向可控推力;而轨道控制径向推力需要与全弹质心进行匹配,以最大限度发挥其效能。

2、常规轨控装置一般采用喷管基座与单燃烧室组合的模式,径向喷管或位于轨控装置的最前端或最后端,全弹的质心主要通过各弹上设备(如战斗部、综合电子设备等)进行配平,涉及关联设备多且达到匹配耗时费力,导弹轨控装置与质心的最优匹配设计困难,制约导弹性能提升。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提供了一种径向喷管位置可调的固体发动机结构,实现了中间位置一定范围的可调设计,解决了常规单室轨控装置的位置与全弹质心的优化配平问题。

2、本发明的技术解决方案是:

3、一种径向喷管位置可调的固体发动机结构,包括依次连接的前燃烧室壳体、基座组合体、后燃烧室壳体,前燃烧室壳体和后燃烧室壳体内均设置有固体推进剂,基座组合体设置有连通前燃烧室壳体和后燃烧室壳体的燃气通道,以使前燃烧室壳体和后燃烧室壳体内的产生的燃气能够通过燃气通道进行流动,基座组合体设置有多个径向喷管,径向喷管的一端与前燃烧室或后燃烧室连通、另一端与外界连通。

4、在一个具体的可实现方式中,所述基座组合体包括喷管基座、以及连接于喷管基座两端的前盖板组合和后热防护结构,径向喷管位于喷管基座内,径向喷管的一端与喷管基座连接且连通至外界、另一端封闭,后热防护结构设置有多个燃气入口,每个燃气入口均与一个径向喷管连通。

5、在一个具体的可实现方式中,所述后热防护结构的燃气入口位置设置有入口管,入口管插设于径向喷管内,每个燃气入口均通过入口管与一个径向喷管连通。

6、在一个具体的可实现方式中,所述后热防护结构设置有燃气管道,燃气管道另一端穿过前盖板组合,以将前燃烧室壳体和后燃烧室壳体连通。

7、在一个具体的可实现方式中所述喷管基座内布置有集成设备,喷管基座的非承压侧壁设置有穿舱孔,集成设备的电连接器安装于穿舱孔。

8、在一个具体的可实现方式中,所述喷管基座内壁设置有前环形台阶和后环形台阶,前盖板组合抵接于前环形台阶背离后环形台阶的一侧,后热防护结构抵接于后环形台阶背离前环形台阶的一侧,喷管基座的两端位置均设置销孔,前燃烧室壳体的端部插设于喷管基座一端的内部,后燃烧室壳体的端部插设于喷管基座另一端的内部,排销穿过销孔与前燃烧室壳体或后燃烧室壳体连接,以实现前燃烧室壳体与喷管基座连接、后燃烧室壳体与喷管基座连接。

9、在一个具体的可实现方式中,所述前盖板组合包括通过耐高温胶粘合为一体的前绝热板与前盖板,前绝热板位于前盖板背离集成设备的一侧。

10、在一个具体的可实现方式中,所述后热防护结构背离与喷管基座一端的型面全覆盖用于进行隔热和防烧蚀的防护层;燃气管道外设置有热防护结构;径向喷管外设置有热防护结构。

11、在一个具体的可实现方式中,所述前燃烧室、后燃烧室采用端燃装药构型,同时燃烧产生燃气。

12、在一个具体的可实现方式中,所述可消熔点火器固置在基座组合体的燃气通道中,与通道型面匹配。

13、喷管基座置于前后燃烧室壳体之间,为异形结构件,径向布置喷管结构用于安装径向喷管的非金属结构,径向喷管中心用于安装驱动控制设备,喷管一处夹角区域作为燃气通道,其余部分作为驱动控制设备和能源设备的安装空间;基座组合体由喷管基座与前盖板组合、后绝热结构(含燃气通道)、密封结构组成,共同形成对伺服驱动装置的封闭保护,驱动控制装置的电气接口可通过非承压侧壁穿舱与电缆网连接。基座组合体通过排销与前后燃烧室进行结构与热防护结构连接,采用适配燃气通道的可消熔点火器,进行点火工作。前、后燃烧室均采用端燃装药构型,通过内弹道性能设计匹配燃烧,产生的高温高压燃气通过喷管基座的燃气通道与后燃烧室推进剂产生的燃气一道通过径向喷管喷出,实现发动机径向推力释放。

14、综上所述,本申请至少包括以下有益技术效果:

15、1)径向喷管位置可调

16、径向喷管基座位于前后燃烧室中间,通过基座上的偏置燃气通道与燃烧室股连接贯通为一体空间,实现对高温高压燃气能量转换;前后燃烧室的截面质量基本相当,更便于按弹总体质心匹配要求在一定范围内进行位置调整设计。

17、2)内弹道性能优化

18、前后两个燃烧室,可选用端面或其他装药构型设计,相比一个装药更便于使用燃速适宜的推进剂,通过燃面的联合设计获取内弹道性能优化。

19、3)提高发动机装药量

20、本发明的发动机采用前后两个燃烧室,径向喷管位置调整匹配全弹质心的前提下,可有效利用前舱空间,提高发动机的装药量。

技术特征:

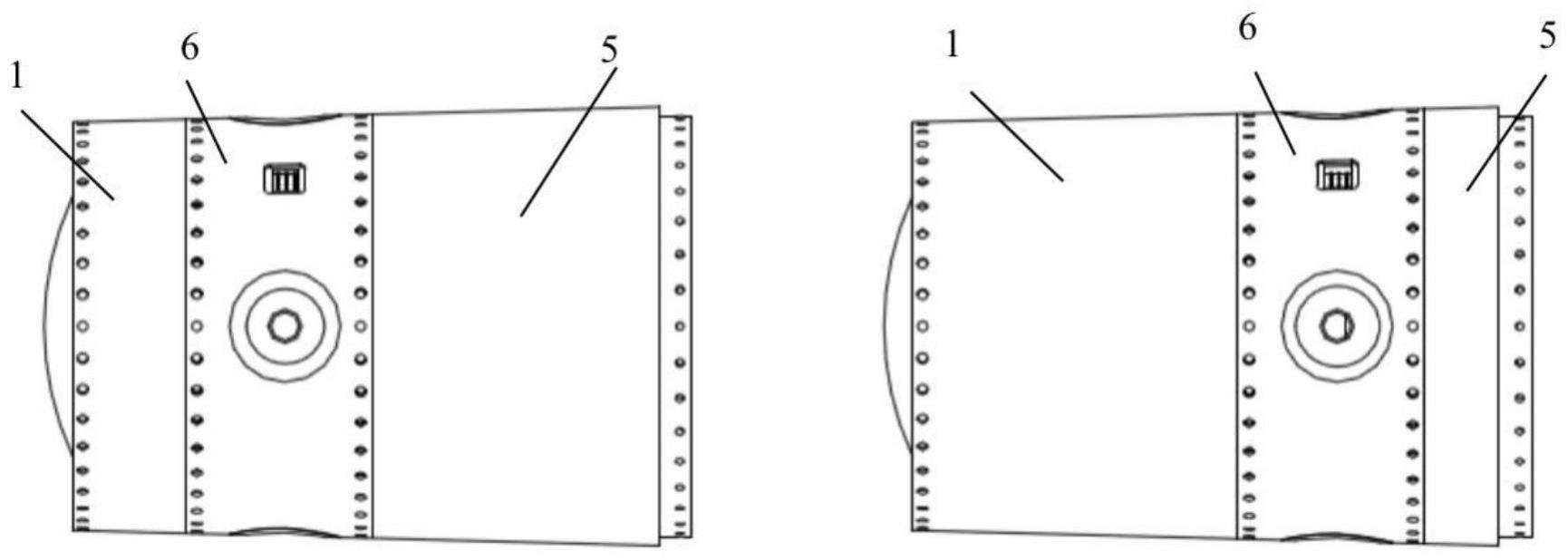

1.一种径向喷管位置可调的固体发动机结构,其特征在于:包括依次连接的前燃烧室壳体(1)、基座组合体(6)、后燃烧室壳体(5),前燃烧室壳体(1)和后燃烧室壳体(5)内均设置有固体推进剂,基座组合体(6)设置有连通前燃烧室壳体(1)和后燃烧室壳体(5)的燃气通道,以使前燃烧室壳体(1)和后燃烧室壳体(5)内的产生的燃气能够通过燃气通道进行流动,基座组合体(6)设置有多个径向喷管(21),径向喷管(21)的一端与前燃烧室或后燃烧室连通、另一端与外界连通。

2.根据权利要求1所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述基座组合体(6)包括喷管基座(2)、以及连接于喷管基座(2)两端的前盖板组合(3)和后热防护结构(4),径向喷管(21)位于喷管基座(2)内,径向喷管(21)的一端与喷管基座(2)连接且连通至外界、另一端封闭,后热防护结构(4)设置有多个燃气入口(41),每个燃气入口(41)均与一个径向喷管(21)连通。

3.根据权利要求2所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述后热防护结构(4)的燃气入口(41)位置设置有入口管,入口管插设于径向喷管(21)内,每个燃气入口(41)均通过入口管与一个径向喷管(21)连通。

4.根据权利要求2所述的一种径向喷管位置可调的固体发动机结构,其特设置有征在于:所述后热防护结构(4)设置有燃气管道(42),燃气管道(42)另一端穿过前盖板组合(3),以将前燃烧室壳体(1)和后燃烧室壳体(5)连通。

5.根据权利要求2所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述喷管基座(2)内布置有集成设备,喷管基座(2)的非承压侧壁设置有穿舱孔(22),集成设备的电连接器(25)安装于穿舱孔(22)。

6.根据权利要求2所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述喷管基座(2)内壁设置有前环形台阶(26)和后环形台阶(27),前盖板组合(3)抵接于前环形台阶(26)背离后环形台阶(27)的一侧,后热防护结构(4)抵接于后环形台阶(27)背离前环形台阶(26)的一侧,喷管基座(2)的两端位置均设置销孔,前燃烧室壳体(1)的端部插设于喷管基座(2)一端的内部,后燃烧室壳体(5)的端部插设于喷管基座(2)另一端的内部,排销穿过销孔与前燃烧室壳体(1)或后燃烧室壳体(5)连接,以实现前燃烧室壳体(1)与喷管基座(2)连接、后燃烧室壳体(5)与喷管基座(2)连接。

7.根据权利要求5所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述前盖板组合(3)包括通过耐高温胶粘合为一体的前绝热板与前盖板(32),前绝热板位于前盖板(32)背离集成设备的一侧。

8.根据权利要求4所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述后热防护结构(4)背离与喷管基座(2)一端的型面全覆盖用于进行隔热和防烧蚀的防护层;燃气管道(42)外设置有热防护结构;径向喷管(21)外设置有热防护结构。

9.根据权利要求1所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述前燃烧室(1)、后燃烧室(5)采用端燃装药构型,同时燃烧产生燃气。

10.根据权利要求1所述的一种径向喷管位置可调的固体发动机结构,其特征在于:所述可消熔点火器(43)固置在基座组合体(6)的燃气通道(42)中,与通道型面匹配。

技术总结

本申请公开了一种径向喷管位置可调的固体发动机结构,涉及固体火箭发动机领域,包括依次连接的前燃烧室壳体、基座组合体、后燃烧室壳体,基座组合体设置有连通前燃烧室壳体和后燃烧室壳体的燃气通道,以使前燃烧室壳体和后燃烧室壳体内的产生的燃气能够通过燃气通道进行流动,基座组合体设置有多个径向喷管,径向喷管的一端与前燃烧室或后燃烧室连通、另一端与外界连通。实现了基座组合体在前燃烧室壳体和后燃烧室壳体之间的一定范围内可调,解决了常规单室轨控装置的位置与全弹质心的优化配平问题。

技术研发人员:郑庆,孟进,李修明,方冰,占冬至,童悦,王蓬勃,张之翎,朱峰,肖敏

受保护的技术使用者:上海新力动力设备研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!