一种涡轮叶片内部油冷冷却结构

本发明涉及航空发动机,尤其涉及一种涡轮叶片内部油冷冷却结构。

背景技术:

1、随着涡轮前温度逐年升高,材料已经无法满足耐温的要求,需要采用冷却结构对材料进行降温。现阶段,采用的冷却方式主要为气冷冷却,即从压气机处引出冷气用于高温部件的冷却。由于气冷冷却需要从压气机中引出冷气流量,直接造成主流流量的减少,会影响发动机的燃烧效率、降低发动机的锐利,并且传统航空燃气涡轮发动机在涡轮通道中处于膨胀降温过程,叶身的热负荷要低于涡轮前缘,这与叶间通道燃烧后叶片表面的热负荷分布完全相反,叶身的气膜冷却又会进一步促进叶间通道的二次燃烧反应,造成涡轮叶片的冷却难题。基于此,现有技术中的气冷冷却方式存在种种弊端。

2、因此,基于上述技术问题,本领域的技术人员亟需研发一种涡轮叶片内部油冷冷却结构。

技术实现思路

1、本发明的目的是提供一种采用发动机自带燃料进行油冷冷却、冷却后的高温燃料再参与燃烧,在对高温部件冷却的同时提高燃料的燃烧温度,以提升燃烧效率的涡轮叶片内部油冷冷却结构。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明的一种涡轮叶片内部油冷冷却结构,该油冷冷却结构形成于涡轮叶片内部,其包括:

4、形成于所述涡轮叶片内部的油冷通道,所述油冷通道与航空器的供油管路连通以将燃料引入所述油冷通道内并与涡轮叶片热交换;

5、所述涡轮叶片的前缘处设置一根油冷支路,所述涡轮叶片的尾缘处设置一根油冷支路;

6、所述涡轮叶片的前缘和尾缘处的油冷支路通过所述涡轮叶片的叶身处的多根油冷支路连通以形成为油冷通道;

7、所述涡轮叶片的前缘和尾缘处的油冷支路的端口位于所述涡轮叶片的表面以实现与航空器的供油管路连通。

8、进一步的,所述涡轮叶片的叶身靠近所述涡轮叶片前缘的位置布置至少两根油冷支路;

9、所述涡轮叶片的叶身靠近所述涡轮叶片尾缘的位置布置至少两根油冷支路;

10、所述涡轮叶片的叶身靠近前缘处的油冷支路之间的距离小于靠近尾缘处的油冷支路之间的距离。

11、进一步的,所述油冷支路采用沿所述涡轮叶片厚度方向延伸的竖直方管,所述竖直方管内部中空地形成为燃料通道;

12、相邻所述油冷支路之间通过连通通道连通内部的燃料通道。

13、进一步的,所述连通通道被配置为设置于所述涡轮叶片内部的圆形通道;

14、所述圆形通道与所述油冷支路的燃料通道的开孔尺寸匹配,且相邻所述油冷支路的燃料通道通过所述圆形通道连通。

15、进一步的,多根所述油冷支路通过对应的所述连通通道在所述涡轮叶片内形成为折弯状延伸的油冷通道。

16、进一步的,所述涡轮叶片的尾缘处的油冷通道的截面尺寸小于其他位置的油冷通道的截面尺寸。

17、在上述技术方案中,本发明提供的一种涡轮叶片内部油冷冷却结构,具有以下有益效果:

18、本发明的油冷冷却结构以叶片内部油冷冷却的方式对涡轮叶片进行冷却,根据高温区域的分布情况合理布置油冷通道的数量和位置,达到高效冷却叶片的效果。该油冷冷却结构具有良好的通用性,冷却叶片的同时可以提升燃料的问题以提高燃烧效率,具有双重作用。

技术特征:

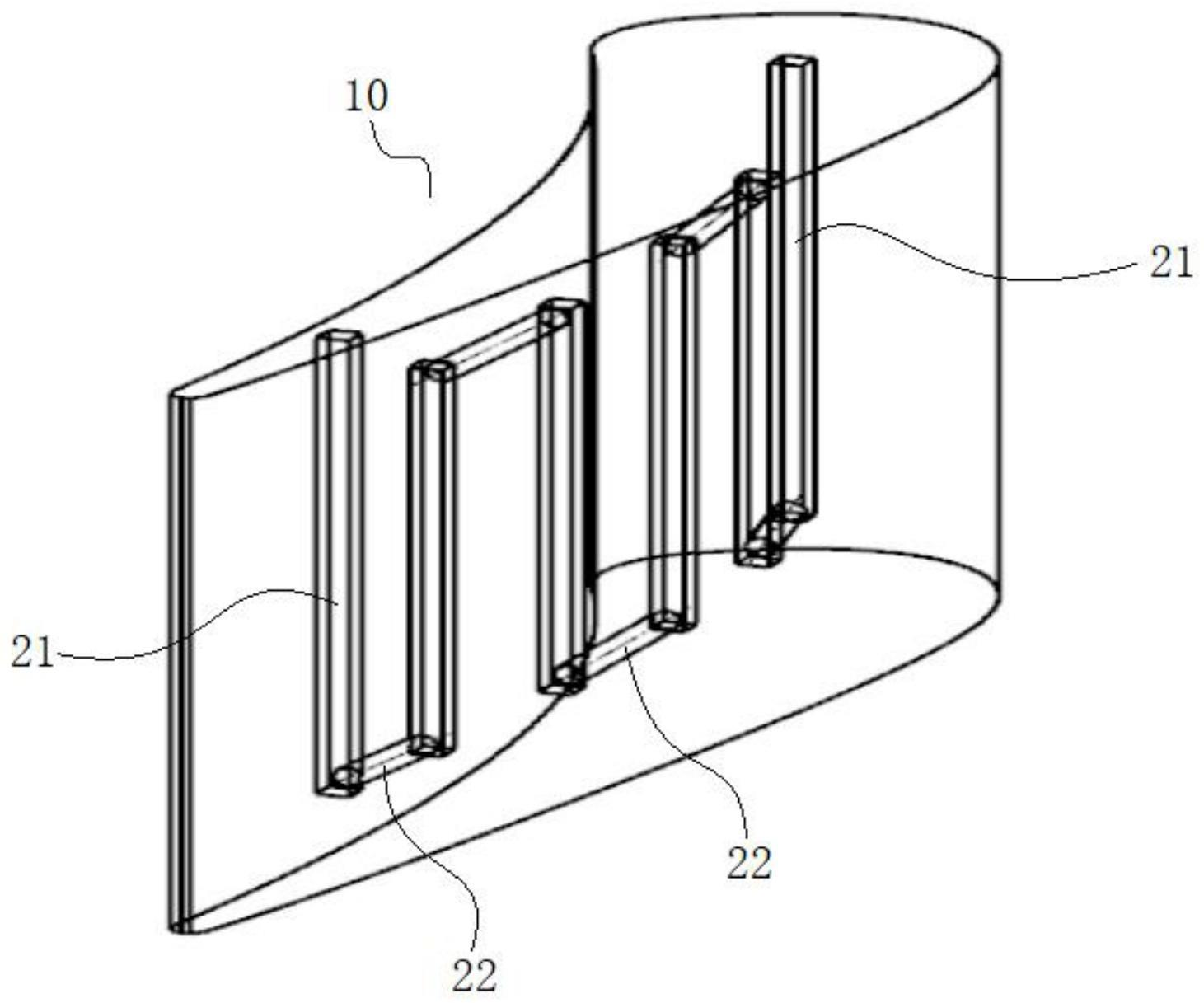

1.一种涡轮叶片内部油冷冷却结构,其特征在于,该油冷冷却结构形成于涡轮叶片(10)内部,其包括:

2.根据权利要求1所述的一种涡轮叶片内部油冷冷却结构,其特征在于,所述涡轮叶片(10)的叶身(13)靠近所述涡轮叶片(10)前缘(11)的位置布置至少两根油冷支路(21);

3.根据权利要求1或2所述的一种涡轮叶片内部油冷冷却结构,其特征在于,所述油冷支路(21)采用沿所述涡轮叶片(10)厚度方向延伸的竖直方管,所述竖直方管内部中空地形成为燃料通道;

4.根据权利要求3所述的一种涡轮叶片内部油冷冷却结构,其特征在于,所述连通通道(22)被配置为设置于所述涡轮叶片(10)内部的圆形通道;

5.根据权利要求4所述的一种涡轮叶片内部油冷冷却结构,其特征在于,多根所述油冷支路(21)通过对应的所述连通通道(22)在所述涡轮叶片(10)内形成为折弯状延伸的油冷通道(20)。

6.根据权利要求2所述的一种涡轮叶片内部油冷冷却结构,其特征在于,所述涡轮叶片(10)的尾缘(12)处的油冷通道(20)的截面尺寸小于其他位置的油冷通道(20)的截面尺寸。

技术总结

本发明公开了一种涡轮叶片内部油冷冷却结构,包括形成于所述涡轮叶片内部的油冷通道;涡轮叶片的尾缘处设置一根油冷支路,涡轮叶片的尾缘处设置一根油冷支路;涡轮叶片的尾缘和尾缘处的油冷支路通过涡轮叶片的叶身处的多根油冷支路连通以形成为油冷通道;涡轮叶片的尾缘和尾缘处的油冷支路的端口位于涡轮叶片的表面以实现与航空器的供油管路连通。本发明的油冷冷却结构以叶片内部油冷冷却的方式对涡轮叶片进行冷却,根据高温区域的分布情况合理布置油冷通道的数量和位置,达到高效冷却叶片的效果。该油冷冷却结构具有良好的通用性,冷却叶片的同时可以提升燃料的问题以提高燃烧效率,具有双重作用。

技术研发人员:朱剑琴,程泽源,张恒,陶智,余毅

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!