一种燃气轮机燃烧室出口温度实时计算方法及系统与流程

本申请属于航空发动机设计领域,特别涉及一种燃气轮机燃烧室出口温度实时计算方法及系统。

背景技术:

1、燃气轮机燃烧室出口温度是设计阶段需考虑的重要循环参数,也是整机试验时需重点关注的性能参数,为满足长寿命和高可靠性要求,需要对燃烧室出口温度进行限制,使热端部件所承受的燃气温度在设计范围之内。但由于燃烧室出口温度t4较高(国外重型燃气轮机t4最高已达到1600℃),目前在整机试验时还没有效手段直接进行长期监测,通常选择燃气温度较低的动力涡轮进口位置(单转子燃气轮机一般监测动力涡轮出口温度)进行排气温度监测,通过在控制系统中设定动力涡轮进口总温超温保护逻辑,以实现间接控制燃烧室出口温度。

2、现有方案通过监测动力涡轮进口排气温度虽然可满足对燃气轮机最大状态限制和超温保护的使用需求,但也存在着一些缺点,主要包括:

3、1)在过渡态过程排气温度时间常数较大,监测响应时间较长,且燃气从高压涡轮传递至动力涡轮进口也需一定的时间,造成对燃烧室出口温度限制的实时性、准确性把控不好;

4、2)动力涡轮进口排气温度一般选择各支温度传感器测量的平均值进行状态限制和超温保护,当因其他因素引起温度场突然不均匀时可能导致测量的燃气温度平均值偏小,影响整机寿命和安全;

5、3)当在高工况压气机出口突然进行放气时(例如甩负荷过程),若油气比瞬间控制不当会导致燃烧室出口温度突升,此时因动力涡轮进口排气温度可能表现不明显,控制系统没有及时做出超温限制,将对高压涡轮寿命和整机运行安全会造成影响;

6、4)为满足低排放燃气轮机排气污染物控制要求,需要根据燃烧室出口温度进行燃烧模式切换,目前方案在试验过程中不能实时在线获知燃烧室出口温度,影响整机排放控制。

7、因此如何对燃气轮机燃烧室出口温度进行更为高效的控制是一个需要解决的问题。

技术实现思路

1、本申请的目的是提供了一种燃气轮机燃烧室出口温度实时计算方法及系统,以解决现有的燃气轮机燃烧室出口温度获取实时性差、影响整机寿命和安全的问题。

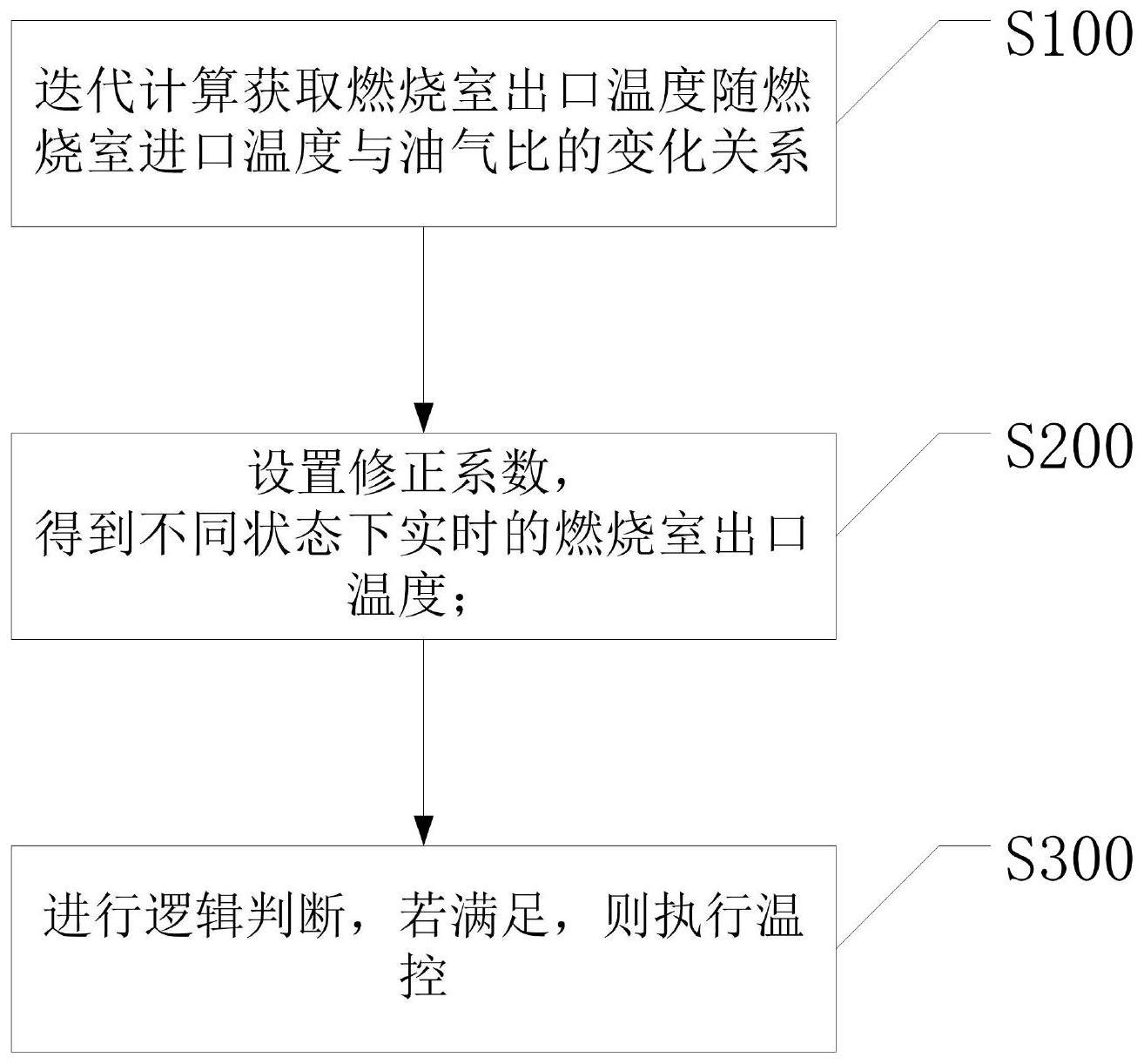

2、本申请的技术方案是:一种燃气轮机燃烧室出口温度实时计算方法,包括:

3、基于等温焓差法建立油气比与燃烧室进口温度空气焓值燃烧室出口温度空气焓值的对应关系,选定燃烧室进口温度空气焓值燃烧室出口温度空气焓值的变化范围,再根据空气-燃气等温焓差表获取进出口空气焓值与进出口温度之间的对应关系,通过迭代计算获取燃烧室出口温度随燃烧室进口温度与油气比f的变化关系;

4、在燃烧室出口温度随进口温度与油气比的变化关系中,分别设置燃烧效率和燃料热值修正系数c1、模型修正系数c2模型和试验修正系数c3试验,得到燃烧室出口温度关系式为式中,ηb为燃烧效率;hu为燃油低热值;燃油低热值hu给定一个定值,而后通过分别获取燃烧效率ηb、燃烧室进口温度油气比f、燃烧效率和燃料热值修正系数c1、模型修正系数c2模型和试验修正系数c3试验,得到不同状态下实时的燃烧室出口温度

5、接收动力涡轮进口总温t*48,设置动力涡轮进口总温限值和燃烧室出口总温限值,进行逻辑判断,若动力涡轮进口总温t*48满足动力涡轮进口总温限值或燃烧室出口总温t*4满足燃烧室出口总温限值,则执行温控。

6、优选地,所述燃烧室出口温度随燃烧室进口温度与油气比f变化关系的计算方法为:

7、假定燃油低热值hu和燃烧效率ηb分别为一定值,而后根据选定的燃烧室进口温度空气焓值燃烧室出口温度空气焓值的变化范围分别设定步长,按照步长迭代计算,得到燃烧室出口温度随燃烧室进口温度与油气比f的变化关系。

8、优选地,所述模型修正系数c2模型通过非设计点计算程序计算出中间工况下的燃烧室出口温度并除以增加燃烧效率和燃料热值修正系数c1时的燃烧室出口温度得到。

9、优选地,所述试验修正系数c3试验通过整机试验结果中间工况评估的燃烧室出口温度除以中间工况下的燃烧室出口温度得到。

10、优选地,所述油气比f通过测量低压压气机进口空气流量w1,根据不同状态下引气和放气比例推出燃烧室进口空气流量w31,以及燃料调节阀特性获取燃料流量wf;计算燃烧室进口空气流量w3与燃料流量wf的比值即为油气比f。

11、优选地,所述燃烧效率ηb的设置方法为:先通过燃烧室进口空气流量w31计算出燃烧负荷ω,计算公式为:

12、

13、式中,v为燃烧室体积,p3为压气机出口压力;

14、而后根据结合燃烧负荷ω和燃烧设计效率ηdes计算燃烧效率ηb,公式为:

15、

16、作为一种具体实施方式,一种燃气轮机燃烧室出口温度实时计算系统,包括:

17、测试系统,用于在燃气轮机各截面布置测试传感器,采集低压压气机进口空气流量w1、燃烧室进口温度压气机出口压力p3、高压转子转速n2、燃料流量wf、动力涡轮进口总温t*48和动力涡轮转子转速n3,经转换后传递至控制系统和燃烧效率计算模块;

18、燃烧效率计算模块,用于计算出燃烧效率,并将燃烧效率传递至燃烧室出口总温计算模块;

19、燃烧室出口总温计算模块,用于实时计算燃烧室出口温度

20、控制系统,接收动力涡轮进口总温t*48和燃烧室出口温度内部设置有温度保护限制模块,温度保护限制模块内部设置有动力涡轮进口总温限值和燃烧室出口总温限值,温度保护限制模块用于进行逻辑判断,若动力涡轮进口总温t*48满足动力涡轮进口总温限值或燃烧室出口总温t*4满足燃烧室出口总温限值,则控制系统执行温控。

21、本申请的一种燃气轮机燃烧室出口温度实时计算方法及系统,通过分析油气比计算公式,获取燃烧室出口温度与目前整机试验时可测参数之间的对应关系,实现实时在线评估燃烧室出口温度,能够实时评估高压涡轮部件所承受的进口温度变化和部件性能;通过在控制系统中组合应用动力涡轮进口排气温度试验测量值和燃烧室出口温度计算值两种温度限制保护方法,能够解决目前各型燃气轮机在过渡态过程单一的采用动力涡轮进口排气温度限制存在延迟的问题,可明显缩短过渡态过程超温控制的延迟时间,从而有利于提升热端部件工作寿命。

技术特征:

1.一种燃气轮机燃烧室出口温度实时计算方法,其特征在于,包括:

2.如权利要求1所述的燃气轮机燃烧室出口温度实时计算方法,其特征在于,所述燃烧室出口温度随燃烧室进口温度与油气比f变化关系的计算方法为:

3.如权利要求1所述的燃气轮机燃烧室出口温度实时计算方法,其特征在于:所述模型修正系数c2模型通过非设计点计算程序计算出中间工况下的燃烧室出口温度并除以增加燃烧效率和燃料热值修正系数c1时的燃烧室出口温度得到。

4.如权利要求3所述的燃气轮机燃烧室出口温度实时计算方法,其特征在于:所述试验修正系数c3试验通过整机试验结果中间工况评估的燃烧室出口温度除以中间工况下的燃烧室出口温度得到。

5.如权利要求1所述的燃气轮机燃烧室出口温度实时计算方法,其特征在于:所述油气比f通过测量低压压气机进口空气流量w1,根据不同状态下引气和放气比例推出燃烧室进口空气流量w31,以及燃料调节阀特性获取燃料流量wf;计算燃烧室进口空气流量w3与燃料流量wf的比值即为油气比f。

6.如权利要求5所述的燃气轮机燃烧室出口温度实时计算方法,其特征在于,所述燃烧效率ηb的设置方法为:先通过燃烧室进口空气流量w31计算出燃烧负荷ω,计算公式为:

7.一种燃气轮机燃烧室出口温度实时计算系统,其特征在于,包括:

技术总结

本申请属于航空发动机设计领域,为一种燃气轮机燃烧室出口温度实时计算方法及系统,通过分析油气比计算公式,获取燃烧室出口温度与目前整机试验时可测参数之间的对应关系,实现实时在线评估燃烧室出口温度,能够实时评估高压涡轮部件所承受的进口温度变化和部件性能;通过在控制系统中组合应用动力涡轮进口排气温度试验测量值和燃烧室出口温度计算值两种温度限制保护方法,能够解决目前各型燃气轮机在过渡态过程单一的采用动力涡轮进口排气温度限制存在延迟的问题,可明显缩短过渡态过程超温控制的延迟时间,从而有利于提升热端部件工作寿命,并解决现有低排放燃气轮机燃烧模式切换点把握不准、计算方法通用性差和实效性不好等问题。

技术研发人员:张亚东,张轲,李永哲,王媛媛,宋少华

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!