一种用于燃气轮机涡轮静叶尾缘区域冷却结构及方法与流程

本发明涉及一种用于燃气轮机涡轮静叶尾缘区域冷却结构,属于燃气轮机透平冷却。

背景技术:

1、为了提升燃气轮机的效率,燃气温度逐步提高。现有燃气轮机的进气温度已远超过叶片材料的耐热极限。因此保护叶片免受热负荷的侵蚀至关重要。

2、目前对涡轮叶片前缘的冷却较为成熟,常常采用冲击冷却与气膜冷却相结合的冷却方式,冷气流经冲击冷却孔形成高速冷气射流,冲击到叶片前缘靶面,对叶片进行冷却,之后冷气从叶片前缘布置的气膜孔流出,在叶片表面形成一层冷气膜,将叶片与高温燃气隔开,从而使叶片得到有效的保护。然而对叶片尾缘的冷却方式相较匮乏,随着燃气轮机性能的不断提升,叶片尾缘的厚度不断减薄,冷却效果较好的全劈缝冷却结构加工变得困难,而半劈缝结构出口处的冷气与高温燃气掺混,导致叶片尾缘处的温度较高,冷却效果较差。

3、因此,亟需提出一种新型的用于燃气轮机涡轮静叶尾缘区域冷却结构,以解决上述技术问题。

技术实现思路

1、本发明研发目的是为了解决现有技术随着燃气轮机性能的不断提升,叶片尾缘的厚度不断减薄,冷却效果较好的全劈缝冷却结构加工变得困难,而半劈缝结构出口处的冷气与高温燃气掺混,导致叶片尾缘处的温度较高,冷却效果较差的问题,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

2、本发明的技术方案:

3、方案一、一种用于燃气轮机涡轮静叶尾缘区域冷却结构,包括叶片尾缘压力面、叶片尾缘吸力面和叶片尾缘半劈缝结构,叶片尾缘的两侧分为叶片尾缘压力面和叶片尾缘吸力面,叶片尾缘压力面上布置有两列圆形孔,圆形孔的排列方向为叶片尾缘的高度方向,叶片尾缘吸力面上布置有一列梯形孔,所述叶片尾缘吸力面的内表面设置有半圆柱纵向肋与长方体横向肋,所述叶片尾缘吸力面的外表面设置有热障图层。

4、优选的:所述叶片尾缘半劈缝结构包括长方形冷气进气孔、尾缘半劈缝表面和尾缘分隔肋,叶片尾缘上开设有长方形冷气进气孔,切除部分叶片尾缘压力面的同时保留叶片尾缘吸力面,切除处形成尾缘半劈缝表面,尾缘半劈缝表面上设置有尾缘分隔肋。

5、优选的:所述梯形孔包括第一部分梯形孔和第二部分梯形孔,第一部分梯形孔的两个侧面从叶片尾缘吸力面内表面向外表面逐渐扩张,第二部分梯形孔在第一部分梯形孔的两个侧面的逐渐扩张的基础上,从第二部分梯形孔的下底面开始发生扩张,梯形孔排列方向为叶片尾缘的高度方向。

6、优选的:所述纵向肋的方向为叶片尾缘的高度方向,横向肋与纵向肋的方向相垂直。

7、优选的:所述热障涂层包括粘结层与陶瓷层。

8、优选的:所述粘结层厚度为0.25mm,陶瓷层厚度为0.38mm。

9、方案二、一种用于燃气轮机涡轮静叶尾缘区域冷却方法,是依托于权利要求6所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构实现的,包括以下步骤:

10、步骤1.燃气轮机在运行状态时,用于冷却叶片的冷气沿着叶片尾缘高度方向从叶顶向叶根流动,在叶片尾缘压力面,一部分冷气在两列圆形孔的抽吸作用下,从圆形孔流出并覆盖在叶片压力面,使叶片与高温燃气隔开;

11、步骤2.同时在叶片尾缘吸力面内表面,一部分冷气流经半圆柱纵向肋与长方体横向肋,半圆柱纵向肋与长方体横向肋增加了冷气的换热面积;

12、步骤3.随后冷气流向扩张式梯形孔,冷气在扩张式梯形孔内升压降速,增加了冷气的停留时间,使单位冷气带走更多的热量;

13、步骤4.冷气流经第二部分梯形孔时,扩张的下底面使梯形孔扩张程度增强,冷气进一步升压降速,同时引导流出的冷气更好的附着在叶片尾缘吸力面;

14、步骤5.从扩张式梯形孔流出的冷气覆盖在叶片尾缘吸力面,使叶片与高温燃气隔开;

15、步骤6.剩余冷气从长方形冷气进气孔进入叶片尾缘半劈缝结构,在尾缘半劈缝表面16形成冷气膜,使燃气与叶片尾缘隔开;

16、步骤7.在叶片尾缘吸力面外表面设置有热障涂层,分担叶片尾缘吸力面外表面的热负荷。

17、本发明具有以下有益效果:

18、1.本发明在内部的半圆柱纵向肋与长方体横向肋以及外部热障涂层的共同作用下,配合叶片吸力面开设的一列梯形孔即可满足对叶片的保护,并且梯形孔采取扩张形式,扩张式梯形孔引起冷气的增压减速导致换热减弱的效果不会对叶片的保护产生影响;

19、2.本发明利用多种形式的圆形孔和梯形孔,冷却通道内多种形式的扰流肋,即半圆柱纵向肋与长方体横向肋,同时设置热障涂层以及叶片尾缘半劈缝结构,以多种方式复合减少气动损失的同时,保证叶片尾缘区域的安全;

20、3.本发明在叶片尾缘吸力面布置有一列扩张式的梯形孔,扩张式梯形孔可以实现冷气的升压降速,增加冷气的停留时间,使单位冷气可以带走更多的热量,提高冷气的利用率,减少气动损失;

21、4.本发明在冷气流经第二部分梯形孔时,扩张的下底面可以引导流出的冷气更好的附着在叶片吸力面,使得与燃气的隔绝效果更好。

技术特征:

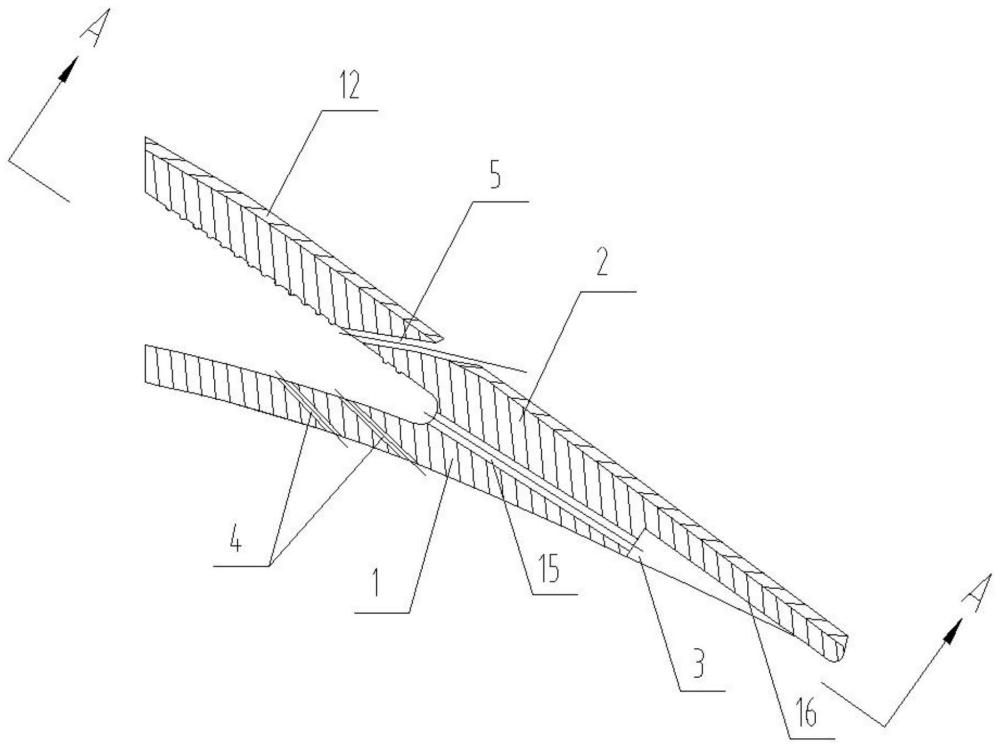

1.一种用于燃气轮机涡轮静叶尾缘区域冷却结构,其特征在于:包括叶片尾缘压力面(1)、叶片尾缘吸力面(2)和叶片尾缘半劈缝结构(3),叶片尾缘的两侧分为叶片尾缘压力面(1)和叶片尾缘吸力面(2),叶片尾缘压力面(1)上布置有两列圆形孔(4),圆形孔(4)的排列方向为叶片尾缘的高度方向,叶片尾缘吸力面(2)上布置有一列梯形孔(5),所述叶片尾缘吸力面(2)的内表面设置有半圆柱纵向肋(10)与长方体横向肋(11),所述叶片尾缘吸力面(2)的外表面设置有热障图层(12);

2.根据权利要求1所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构,其特征在于:所述梯形孔(5)包括第一部分梯形孔(6)和第二部分梯形孔(8),第一部分梯形孔(6)的两个侧面(7)从叶片尾缘吸力面(1)内表面向外表面逐渐扩张,第二部分梯形孔(8)在第一部分梯形孔(6)的两个侧面(7)的逐渐扩张的基础上,从第二部分梯形孔(8)的下底面(9)开始发生扩张,梯形孔(5)排列方向为叶片尾缘的高度方向。

3.根据权利要求2所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构,其特征在于:所述纵向肋(10)的方向为叶片尾缘的高度方向,横向肋(11)与纵向肋(10)的方向相垂直。

4.根据权利要求3所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构,其特征在于:所述热障涂层(12)包括粘结层(13)与陶瓷层(14)。

5.根据权利要求4所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构,其特征在于:所述粘结层(13)厚度为0.25mm,陶瓷层(14)厚度为0.38mm。

6.一种用于燃气轮机涡轮静叶尾缘区域冷却方法,是依托于权利要求5所述的一种用于燃气轮机涡轮静叶尾缘区域冷却结构实现的,其特征在于,包括以下步骤:

技术总结

一种用于燃气轮机涡轮静叶尾缘区域冷却结构及方法,属于燃气轮机透平冷却技术领域,其包括叶片尾缘压力面、叶片尾缘吸力面和叶片尾缘半劈缝结构,叶片尾缘的两侧分为叶片尾缘压力面和叶片尾缘吸力面,叶片尾缘压力面上布置有两列圆形孔,叶片尾缘吸力面上布置有一列梯形孔,叶片尾缘吸力面的外表面设置有热障图层。解决随着燃气轮机性能的提升,叶片尾缘厚度减薄,半劈缝结构出口处的冷气与高温燃气掺混,导致叶片尾缘处的温度较高,冷却效果较差的问题,在叶片尾缘吸力面布置的梯形孔,可以实现冷气的升压降速,增加冷气的停留时间,使单位冷气可以带走更多的热量,提高冷气的利用率,减少气动损失。

技术研发人员:张美煜,刘佳琦,陈奕嘉,孟宪纲,钱钰琪,王辉,姜东坡

受保护的技术使用者:哈电发电设备国家工程研究中心有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!