适用于增材制造的叶片和燃气轮机的制作方法

本申请涉及燃气轮机,尤其涉及一种适用于增材制造的叶片和燃气轮机。

背景技术:

1、燃气轮机是以连续流动的气体为工质带动叶轮高速旋转,将燃料的能量转变为有用功的内燃式动力机械,是一种旋转叶轮式热力发动机。根据燃气轮机热力循环原理,提高透平部件进口温度,降低透平部件冷却空气量是提高燃气轮机效率的有效途径,其中,透平叶片是透平部件中的重要部分之一,透平叶片在工作状态下承受较高流体压力的一侧称为压力面,承受较低压力的一侧称为吸力面,沿着主流燃气流动方向,透平叶片可分为依次相连的前缘段、中弦段和尾缘段。相关技术中,透平叶片以衬套冲击气膜冷却结构为主,进气腔或冷却腔多为沿叶片叶型线的一个整体腔室,冷却过程冷气利用率低,且多为铸造叶片,叶片换热性能和冷却性能提高潜力有限,同时制造工艺复杂,制造成本高。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明一方面的实施例提出一种适用于增材制造的叶片,该叶片不仅可保证具有冲击冷却和气膜冷却两种冷却方式,而且换热过程中冷气利用率高,换热性能和叶片冷却性能好,提高了燃气轮机的效率,同时能够采用增材制造工艺一体成型,制造工艺简单,制造周期短,成本低。

3、本发明另一方面的实施例提出了一种燃气轮机。

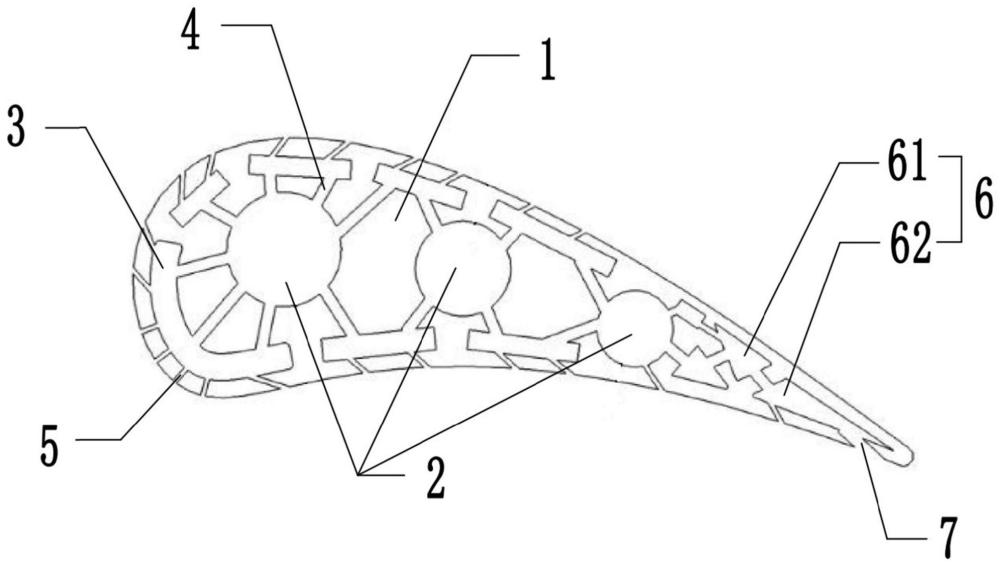

4、根据本发明实施例的一种适用于增材制造的叶片,包括叶片本体,所述叶片本体沿第一方向延伸,所述叶片本体内设有沿所述第一方向延伸的多个进气腔和多个冷却腔,多个所述进气腔沿所述叶片本体的叶型中弧线间隔排列,部分所述冷却腔邻近所述叶片本体的吸力面并沿吸力面叶型线间隔排列,其余所述冷却腔邻近所述叶片本体的压力面并沿压力面叶型线间隔排列,每个所述冷却腔通过至少一个引气孔与相邻的至少一个所述进气腔连通,所述吸力面和所述压力面设有多个气膜孔,每个所述冷却腔与至少一个相邻的所述气膜孔连通。

5、根据本发明实施例的适用于增材制造的叶片,可将叶片冷却过程中所需冷气供给至进气腔,而进气腔内的冷气经引气孔进入冷却腔,在冷却腔内形成冲击冷却以充分换热叶片本体,换热后的气体再从气膜孔流出,并在叶片本体的吸力面和压力面与燃气相互作用,形成气膜覆盖叶片本体,实现气膜冷却。相较于相关技术中进气腔或冷却腔多为一个整体腔室,本申请中将进气腔和冷却腔依据叶片本体的结构布设为多个,从而可在冷却过程中针对叶片本体不同位置处所需的冷气量进行相应供给,提高了冷气利用率。同时,进气腔、引气孔和冷却腔由内至外依次布设在叶片本体中的结构,使得由引气孔和冷却腔形成的冷却结构覆盖了叶片本体,以确保整个叶片本体具有良好的换热性能和冷却性能,提高了燃气轮机的效率。

6、在一些实施例中,在所述叶片本体的尾缘中,所述叶片本体内还设有沿所述第一方向延伸的过渡腔和沿所述第一方向间隔排列的多个尾缘排气孔,所述过渡腔与邻近所述吸力面的所述冷却腔和邻近所述压力面的所述冷却腔连通;

7、所述过渡腔包括沿所述尾缘间隔排列的第一腔室和第二腔室,所述第一腔室和所述第二腔室间、以及所述第一腔室和相邻的两个所述冷却腔间均通过所述引气孔连通,所述第二腔室与所述尾缘排气孔连通。

8、在一些实施例中,所述进气腔有三个,三个所述进气腔的中轴线均与所述叶型中弧线相交并依次位于相对所述叶型中弧线的弧长的5%~30%区域、30%~60%区域和50%~80%区域。

9、在一些实施例中,所述气膜孔包括进气孔段和出气孔段,所述进气孔段的第一端与所述冷却腔连通,所述进气孔段的第二端与所述出气孔段的第一端连通,所述出气孔段的第二端成型于所述吸力面和所述压力面;

10、所述出气孔段的横截面积沿从所述出气孔段的第一端朝向所述出气孔段的第二端的方向逐渐增大。

11、在一些实施例中,沿所述进气孔段的轴向,所述进气孔段的投影外轮廓为圆形,所述出气孔段的投影外轮廓包括依次首尾衔接的第一弧段、第一直线段、第二弧段、第二直线段、第三弧段和第三直线段,其中,

12、所述第一弧段、所述第二弧段和所述第三弧段均为椭圆中的弧线段,所述第一直线段和所述第三直线段相对所述第一弧段所在椭圆的短轴轴线镜像对称布置,所述第二弧段和所述第三弧段相对所述第一弧段所在椭圆的短轴轴线镜像对称布置,所述第二弧段与所述第一直线段相切,所述第三弧段与所述第三直线段相切,所述第二直线段与所述进气孔段的投影外轮廓相切。

13、在一些实施例中,所述第一直线段邻近所述第一弧段的第一端和所述第三直线段邻近所述第一弧段的第一端之间的距离等于所述第一弧段所在椭圆的长轴长度。

14、在一些实施例中,所述进气孔段的直径为d,所述第一弧段所在椭圆的长轴为f1,2d≥f1≥d,所述第一弧段所在椭圆的短轴为e1,1.5d≥e1≥0.5d,所述第二弧段和所述第三弧段所在椭圆的长轴为f2,2d≥f2≥d,所述第二弧段和所述第三弧段所在椭圆的短轴为e2,d≥e2≥0.5d;

15、所述第一弧段所在椭圆的椭圆心至所述第二直线段的距离l1等于所述进气孔段的直径d,所述第一直线和所述第二弧段的切点与所述第三直线和所述第三弧段的切点间的距离为l2,1.5d≥l2≥0.5d。

16、在一些实施例中,设置于所述吸力面的所述气膜孔沿所述吸力面叶型线间隔排列,设置于所述压力面的所述气膜孔沿所述压力面叶型线间隔排列,每个所述冷却腔与多个所述气膜孔连通。

17、在一些实施例中,所述气膜孔还沿所述第一方向间隔排列有多个,相邻所述气膜孔沿所述第一方向的间距为l3,6d≥l3≥3d。

18、在一些实施例中,所述进气腔和所述引气孔的横截面的轮廓线均可为圆形、跑道形和圆角矩形中的一种;

19、所述引气孔沿所述第一方向间隔排列多个。

20、在一些实施例中,所述叶片本体为增材制造一体成型。

21、根据本发明实施例的一种燃气轮机,包括如上所述的适用于增材制造的叶片。

22、根据本发明实施例的燃气轮机的技术优势与上述适用于增材制造的叶片的技术优势相同,此处不再赘述。

23、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种适用于增材制造的叶片,其特征在于,包括叶片本体,所述叶片本体沿第一方向延伸,所述叶片本体内设有沿所述第一方向延伸的多个进气腔和多个冷却腔,多个所述进气腔沿所述叶片本体的叶型中弧线间隔排列,部分所述冷却腔邻近所述叶片本体的吸力面并沿吸力面叶型线间隔排列,其余所述冷却腔邻近所述叶片本体的压力面并沿压力面叶型线间隔排列,每个所述冷却腔通过至少一个引气孔与相邻的至少一个所述进气腔连通,所述吸力面和所述压力面设有多个气膜孔,每个所述冷却腔与至少一个相邻的所述气膜孔连通。

2.根据权利要求1所述的适用于增材制造的叶片,其特征在于,在所述叶片本体的尾缘中,所述叶片本体内还设有沿所述第一方向延伸的过渡腔和沿所述第一方向间隔排列的多个尾缘排气孔,所述过渡腔与邻近所述吸力面的所述冷却腔和邻近所述压力面的所述冷却腔连通;

3.根据权利要求1所述的适用于增材制造的叶片,其特征在于,所述进气腔有三个,三个所述进气腔的中轴线均与所述叶型中弧线相交并依次位于相对所述叶型中弧线的弧长的5%~30%区域、30%~60%区域和50%~80%区域。

4.根据权利要求1所述的适用于增材制造的叶片,其特征在于,所述气膜孔包括进气孔段和出气孔段,所述进气孔段的第一端与所述冷却腔连通,所述进气孔段的第二端与所述出气孔段的第一端连通,所述出气孔段的第二端成型于所述吸力面和所述压力面;

5.根据权利要求4所述的适用于增材制造的叶片,其特征在于,沿所述进气孔段的轴向,所述进气孔段的投影外轮廓为圆形,所述出气孔段的投影外轮廓包括依次首尾衔接的第一弧段、第一直线段、第二弧段、第二直线段、第三弧段和第三直线段,其中,

6.根据权利要求5所述的适用于增材制造的叶片,其特征在于,所述进气孔段的直径为d,所述第一弧段所在椭圆的长轴为f1,2d≥f1≥d,所述第一弧段所在椭圆的短轴为e1,1.5d≥e1≥0.5d,所述第二弧段和所述第三弧段所在椭圆的长轴为f2,2d≥f2≥d,所述第二弧段和所述第三弧段所在椭圆的短轴为e2,d≥e2≥0.5d;

7.根据权利要求4-6中任一项所述的适用于增材制造的叶片,其特征在于,设置于所述吸力面的所述气膜孔沿所述吸力面叶型线间隔排列,设置于所述压力面的所述气膜孔沿所述压力面叶型线间隔排列,每个所述冷却腔与多个所述气膜孔连通。

8.根据权利要求7所述的适用于增材制造的叶片,其特征在于,所述气膜孔还沿所述第一方向间隔排列有多个,相邻所述气膜孔沿所述第一方向的间距为l3,6d≥l3≥3d。

9.根据权利要求1所述的适用于增材制造的叶片,其特征在于,所述进气腔和所述引气孔的横截面的轮廓线均可为圆形、跑道形和圆角矩形中的一种;

10.一种燃气轮机,其特征在于,所述燃气轮机包括权利要求1-9中任一项所述的适用于增材制造的叶片。

技术总结

本申请提供一种适用于增材制造的叶片和燃气轮机,涉及燃气轮机技术领域,包括叶片本体,叶片本体沿第一方向延伸,叶片本体内设有沿第一方向延伸的多个进气腔和多个冷却腔,多个进气腔沿叶片本体的叶型中弧线间隔排列,部分冷却腔邻近叶片本体的吸力面并沿吸力面叶型线间隔排列,其余冷却腔邻近叶片本体的压力面并沿压力面叶型线间隔排列,每个冷却腔通过至少一个引气孔与相邻的至少一个进气腔连通,吸力面和压力面设有多个气膜孔,每个冷却腔与至少一个相邻的气膜孔连通。本申请换热过程中冷气利用率高,换热性能和叶片冷却性能好,提高了燃气轮机的效率,同时能够采用增材制造工艺一体成型,制造工艺简单,制造周期短,成本低。

技术研发人员:殷宇阳,武安,吴宏,徐进,于志强,刘云,于亚薇

受保护的技术使用者:中国联合重型燃气轮机技术有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!