一种发动机的油气分离结构的制作方法

本技术属于发动机,涉及一种发动机的油气分离结构。

背景技术:

1、发动机是摩托车中不可或缺的一部分,其一般包括具有若干缸体的箱体,发动机工作过程中,缸体内的曲轴、凸轮轴等部件运转会使各缸体中形成大量的机油油气,该些油气会随高压气体被一同向外排放,即造成机油的不必要浪费,又导致环境污染。

2、故而现有技术中一般会在箱体上设置与箱体内油底壳连通的油气分离槽,并在油气分离槽上安装具有排气管的密封盖,同时在油气分离槽中开设油气进口与机油出口,使得发动机在工作过程中机油油气能够先进入油气分离槽内,在经过沉降后使得机油由机油出口回流至箱体内的油底壳中,气体由排气管向外排出。

3、但实际上油气在通过油气进口进入油气分离槽内后,仅仅是由于油气分离槽内的容积大于输送通道的原因,使得油气在油气分离槽内更加缓慢流动,该过程中,液态的微小机油颗粒由于重力因素与气体分离,该沉降分离效果十分有限,由排气管向外排出的气体中仍然会携带有大量的液态的机油。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种发动机的油气分离结构,本实用新型所要解决的技术问题是:如何提高对油气混合物的分离效果。

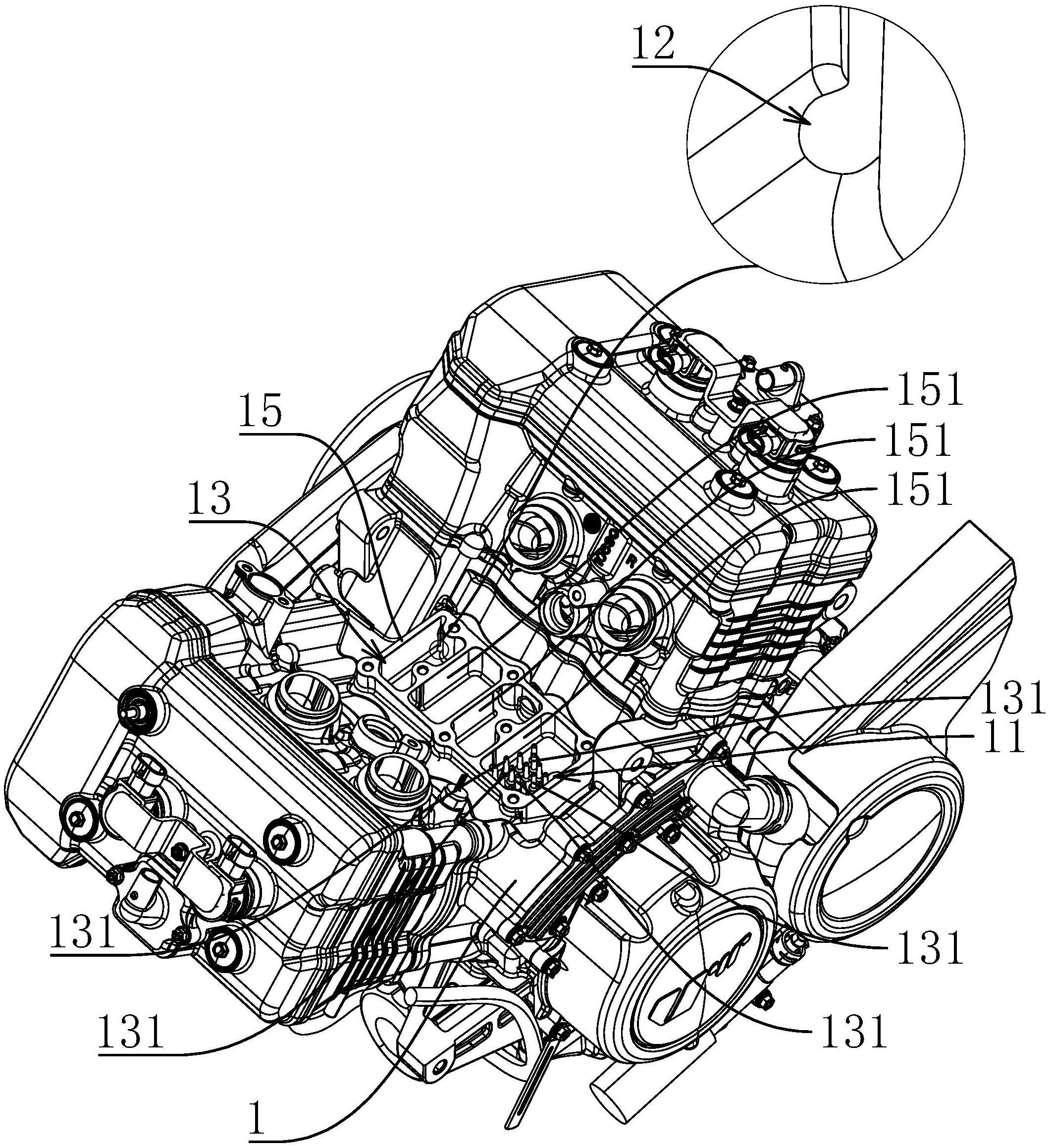

2、本实用新型的目的可通过下列技术方案来实现:一种发动机的油气分离结构,发动机包括箱体,油气分离结构包括开设于箱体上的油气入口与回油口,其特征在于,油气分离结构还包括开设于箱体上的流道,流道连续弯曲设置并连通油气入口与回油口,且流道内设有隔挡柱,油气分离结构还包括可拆卸安装在箱体上并将流道封盖的密封盖,且密封盖上设有与流道连通的排气管。

3、本发动机的油气分离结构中,发动机包括箱体,箱体内设有用于承载机油的油底壳,且发动机上开设有与油底壳连通的回油口以及与缸体连通的油气入口,油气分离结构包括开设在发动机外壁上的流道,发动机上可拆卸安装有密封盖,密封盖将流道进行盖合密封,从而避免从油气入口进入流道的油气混合物挥发,油气入口与回油口通过流道相连通,在油气分离过程中,由油气入口进入流道内的油气混合物由于流道成连续弯曲设置,从而使得油气混合物在流动过程中能够不断与流道的内壁撞击,此时液态的油液颗粒能够附着于流道的内壁上,在重力的作用下,机油不断汇聚至流道的内底壁上并向回油口流动,最终由回油口回流至油底壳内,而气体沿着流道流动并最终由密封盖上的排气管向外排出由此完成油液分离工作,值得一提的是,在流道内设有隔挡柱,油气混合物进入流道后,不断撞击流道内壁的同时,油气混合物还会不断的撞击在隔挡柱上,由此增大了与油气混合物的碰撞面积,进而提高了油气分离的效果,减小了随同气体向外排出的机油量,既降低了环境污染问题,又减小了机油的不必要损失。

4、在上述的发动机的油气分离结构中,油气入口与回油口分别开设于流道两端的内底壁上。

5、通过将油气入口开设于流道一端的内底壁上,并将回油口开设于流道另一端的内底壁上,加之流道是连续弯曲设置的,从而使得油气入口与回油口之间的间距最大化,由此最大程度保证油气混合物分离效果充分,确保随同气体向外排出的机油更少。

6、在上述的发动机的油气分离结构中,箱体顶部具有凸起部,凸起部内具有呈长条状的凹槽,凸起部凹槽的两侧内壁上均具有若干沿长度方向间隔设置的挡板,各挡板与凸起部凹槽内壁配合形成连续弯曲设置的所述流道。

7、箱体的顶部处具有凸出箱体顶部的凸起部,凸起部内开设有呈长条状的凹槽,凹槽的两侧内壁上沿长度方向间隔设置有若干沿长度方向间隔设置的挡板,且每块挡板与流道相对的内侧壁之间形成间隙,由此使得凸起部的凹槽内形成呈连续弯曲设置的流道结构从而使得油气混合物在流道内流动过程中,能够一侧与各块挡板撞击,从而使得油气混合物中的液态机油颗粒能够最大限度的附着于各挡板上,保证油气分离效果。

8、在上述的发动机的油气分离结构中,隔挡柱数量至少具有一根,隔挡柱位于流道具有油气入口的一端且竖向设置,且隔挡柱的高度与流道深度之比大于等于二分之一。

9、隔挡柱的数量大于等于一根,且隔挡柱沿竖向设置于流道内,从而使得油气混合物在通过油气入口进入到流道内后,能够分别与第一块挡板以及隔挡柱撞击,确保油气混合物能够最大程度的进行沉降过滤,保证油气分离效果,同时将隔挡柱设置在具有油气入口的一端,从而避免流道内空间被隔挡柱大量占用,保证过滤后的气体通过速率,保证气体能够快速向外排出,同时隔挡柱的高度与流道的深度比较,隔挡柱的高度与流道深度相比较大于等于二分之一,从而保证液态机油颗粒的接触面积,进而保证油气混合物的分离效果。

10、在上述的发动机的油气分离结构中,隔挡柱的竖向截面呈锥面状。

11、隔挡柱的竖向截面呈锥面状,即由上至下直径不断增大,从而使得油气混合物中的液态机油颗粒能够被有效沉降分离的同时,确保气体能够具备充足的流动空间。

12、在上述的发动机的油气分离结构中,排气管的进口靠近流道具有回油口的一端并位于回油口上方。

13、排气管的进口设置在靠近流道具有回油口的一端,且排气口的进口位于回油口上方,从而使得排气管进口与回油口位置对应,使得过滤所得的机油通过回油口回流至油底壳内的同时,被过滤所得的气体能够由排气管排出。

14、与现有技术相比,本发动机的油气分离结构具备以下优点:

15、通过连续弯曲设置的流道与位于流道内的隔挡柱配合,使得通过油气进口进入流道的油气混合物能够分别与流道的内侧壁、隔挡柱撞击,从而使得油气混合物中的液态机油被滤出,通过回油口回流至箱体的油底壳中,而气体通过密封盖上的排气管排出,保证对油气混合物的分离效率。

技术特征:

1.一种发动机的油气分离结构,发动机包括箱体(1),油气分离结构包括开设于箱体(1)上的油气入口(11)与回油口(12),其特征在于,油气分离结构还包括开设于箱体(1)上的流道(13),流道(13)连续弯曲设置并连通油气入口(11)与回油口(12),且流道(13)内设有隔挡柱(131),油气分离结构还包括可拆卸安装在箱体(1)上并将流道(13)封盖的密封盖(14),且密封盖(14)上设有与流道(13)连通的排气管(141)。

2.根据权利要求1所述的发动机的油气分离结构,其特征在于,油气入口(11)与回油口(12)分别开设于流道(13)两端的内底壁上。

3.根据权利要求1或2所述的发动机的油气分离结构,其特征在于,箱体(1)顶部具有凸起部(15),凸起部(15)内具有呈长条状的凹槽,凸起部(15)凹槽的两侧内壁上均具有若干沿长度方向间隔设置的挡板(132),各挡板(132)与凸起部(15)凹槽内壁配合形成连续弯曲设置的所述流道(13)。

4.根据权利要求3所述的发动机的油气分离结构,其特征在于,隔挡柱(131)数量至少具有一根,隔挡柱(131)位于流道(13)具有油气入口(11)的一端且竖向设置,且隔挡柱(131)的高度与流道(13)深度之比大于等于二分之一。

5.根据权利要求4所述的发动机的油气分离结构,其特征在于,隔挡柱(131)的竖向截面呈锥面状。

6.根据权利要求2所述的发动机的油气分离结构,其特征在于,排气管(141)的进口靠近流道(13)具有回油口(12)的一端并位于回油口(12)上方。

技术总结

本技术提供了一种发动机的油气分离结构,属于发动机技术领域。它解决了如何提高对油气混合物的分离效果的问题。本发动机的油气分离结构中,发动机包括箱体,油气分离结构包括开设于箱体上的油气入口与回油口,油气分离结构还包括开设于箱体上的流道,流道连续弯曲设置并连通油气入口与回油口,且流道内设有隔挡柱,油气分离结构还包括可拆卸安装在箱体上并将流道封盖的密封盖,且密封盖上设有与流道连通的排气管。本发动机的油气分离结构能够提高对油气混合物的分离效果。

技术研发人员:王清,莫康鑫,苏日娜,张立成

受保护的技术使用者:浙江钱江摩托股份有限公司

技术研发日:20230110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!