一种分体式变排量机油泵及发动机的制作方法

本技术涉及机油泵,尤其涉及一种分体式控制变量机油泵及发动机。

背景技术:

1、传统的变排量机油泵外形是靠两个单独的定位销和一个装机面装机定位,需要单独增加定位销零件,组装较为麻烦,且存在漏装或安装不到位等风险,同时还会导致产品的成本增加。而且传统内嵌安装模式的机油泵,其外形上一般都是异形结构,这就会导致油泵外轮廓边界和发动机装机沉孔加工面积较大,进而导致加工效率较低。此外,传统的变量机油泵一般是将油泵和比例电磁阀集成在一起的,因此会导致机油泵整体的体积较大,发动机需要的避让边界也将会更大,不利于发动机的小型化设计。

2、因此,结合上述存在的技术问题,有必要进行新的创新。

技术实现思路

1、本实用新型的目的在于至少解决现有技术中存在的技术问题之一,进而提出一种分体式变排量机油泵及发动机,通过在机油泵泵壳上一体成型多个定位凸起结构代替原有单独的定位销,从而减少机油泵的装配零件,提高组装效率和降低成本;同时将油泵和比例电磁阀设计成分体式,从而缩小油泵的体积,减小发动机对油泵的避让边界。具体方案如下:

2、一种分体式变排量机油泵,其包括油泵和比例电磁阀,所述油泵包括泵壳、油泵轴和油泵驱动齿轮,所述油泵轴设置在所述泵壳内并贯穿所述泵壳,所述油泵驱动齿轮套设在所述油泵轴上并位于所述泵壳一侧,所述比例电磁阀与所述油泵的反馈腔连通,所述油泵与所述比例电磁阀分体设置,所述泵壳上远离所述油泵驱动齿轮的一侧一体成型有若干个定位凸起结构。

3、进一步的,所述定位凸起结构为圆柱状。

4、进一步的,所述泵壳包括壳体和盖体,所述壳体的一侧设置有环形凸起,所述盖体盖设在所述环形凸起的开口端使所述环形凸起内形成泵腔,所述环形凸起和所述盖体形成第一定位凸起结构,所述油泵轴设置在所述泵腔内,所述油泵轴的一端与所述盖体可转动连接,所述油泵轴的另一端贯穿所述壳体,所述油泵驱动齿轮位于所述壳体背离所述盖体的一侧。

5、进一步的,所述壳体上还设置有第二定位凸起结构,所述第二定位凸起结构与所述第一定位凸起结构位于所述壳体的同一侧。

6、进一步的,所述壳体上还可转动的设置有传动齿轮,所述传动齿轮与所述油泵驱动齿轮相啮合。

7、本实用新型还提供了一种发动机,其包括端盖、缸体以及上述的分体式变排量机油泵,所述端盖盖设在所述缸体一端,所述油泵设置在所述端盖和所述缸体之间,所述定位凸起结构朝向所述缸体,所述缸体上设置有用于容置所述定位凸起结构的匹配凹槽。

8、进一步的,其还包括曲轴和曲轴驱动齿轮,所述端盖上设置有端盖通孔,所述曲轴的一端穿过所述端盖通孔,所述曲轴驱动齿轮套设在所述曲轴上,所述曲轴驱动齿轮与所述油泵驱动齿轮传动连接。

9、进一步的,所述泵壳上可转动的设置有传动齿轮,所述传动齿轮分别与所述曲轴驱动齿轮和所述油泵驱动齿轮相啮合。

10、与现有技术相比,本申请的分体式变排量机油泵及发动机至少具有如下一个或多个有益效果:

11、(1)本申请的分体式变排量机油泵及发动机,其通过在机油泵泵壳上一体成型多个定位凸起结构代替原有单独的定位销,从而减少机油泵的装配零件,提高组装效率和降低成本;

12、(2)本申请的分体式变排量机油泵及发动机,其将油泵和比例电磁阀设计成分体式,从而缩小油泵的体积,减小发动机对油泵的避让边界,可以同步缩小总成体积;

13、(3)本申请的分体式变排量机油泵及发动机,其发动机缸体上凹槽,也即装机沉孔的面积较小,可以提高加工效率,降低生产成本;

14、(4)本申请的分体式变排量机油泵及发动机,其通过在曲轴驱动齿轮和油泵驱动齿轮之间设置传动齿轮,可以保证油泵驱动齿轮在保持较小尺寸的同时也能够与曲轴驱动齿轮实现传动连接,从而保证曲轴驱动齿轮与油泵驱动齿轮之间具有较小的传动比,对于低转速的发动机而言,通过齿轮传动升速,可使当发动机曲轴转速较低时,机油泵的油泵轴可以运转在最优的转速范围内,让油泵发挥出最优的工作效率给发动机提供润滑油。

技术特征:

1.一种分体式变排量机油泵,其包括油泵(1)和比例电磁阀(2),所述油泵(1)包括泵壳(11)、油泵轴(12)和油泵驱动齿轮(13),所述油泵轴(12)设置在所述泵壳(11)内并贯穿所述泵壳(11),所述油泵驱动齿轮(13)套设在所述油泵轴(12)上并位于所述泵壳(11)一侧,所述比例电磁阀(2)与所述油泵(1)的反馈腔连通,其特征在于,所述油泵(1)与所述比例电磁阀(2)分体设置,所述泵壳(11)上远离所述油泵驱动齿轮(13)的一侧一体成型有若干个定位凸起结构。

2.根据权利要求1所述的分体式变排量机油泵,其特征在于,所述定位凸起结构为圆柱状。

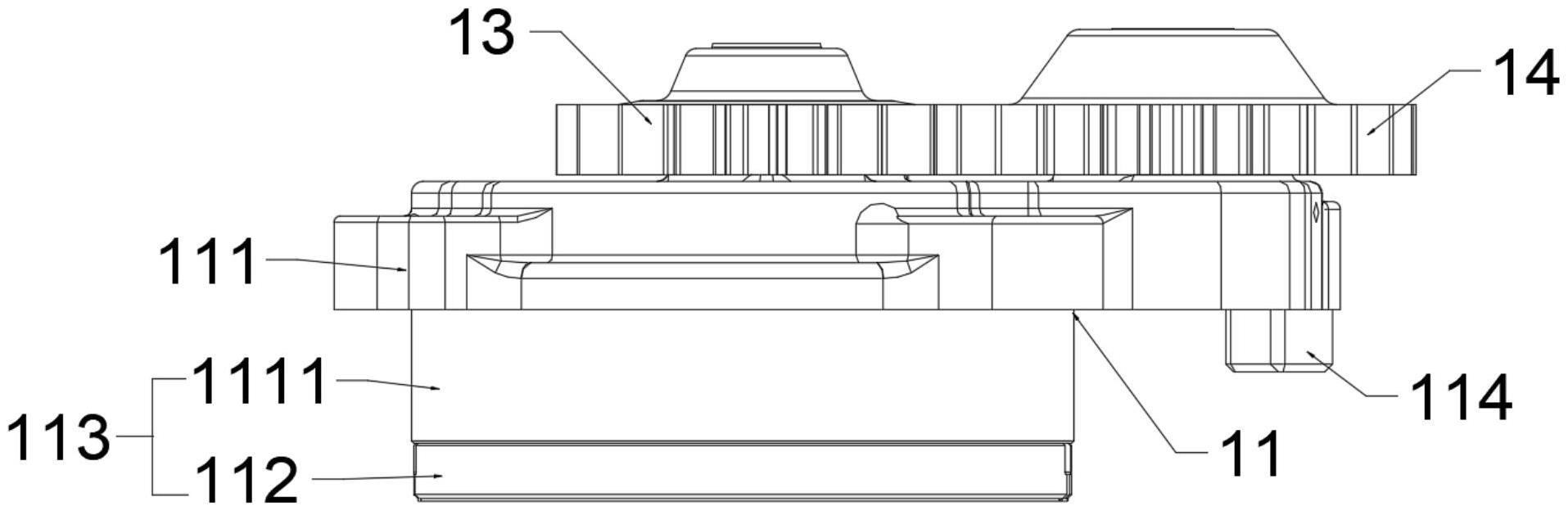

3.根据权利要求1或2所述的分体式变排量机油泵,其特征在于,所述泵壳(11)包括壳体(111)和盖体(112),所述壳体(111)的一侧设置有环形凸起(1111),所述盖体(112)盖设在所述环形凸起(1111)的开口端使所述环形凸起(1111)内形成泵腔,所述环形凸起(1111)和所述盖体(112)形成第一定位凸起结构(113),所述油泵轴(12)设置在所述泵腔内,所述油泵轴(12)的一端与所述盖体(112)可转动连接,所述油泵轴(12)的另一端贯穿所述壳体(111),所述油泵驱动齿轮(13)位于所述壳体(111)背离所述盖体(112)的一侧。

4.根据权利要求3所述的分体式变排量机油泵,其特征在于,所述壳体(111)上还设置有第二定位凸起结构(114),所述第二定位凸起结构(114)与所述第一定位凸起结构(113)位于所述壳体(111)的同一侧。

5.根据权利要求3所述的分体式变排量机油泵,其特征在于,所述壳体(111)上还可转动的设置有传动齿轮(14),所述传动齿轮(14)与所述油泵驱动齿轮(13)相啮合。

6.一种发动机,其特征在于,其包括端盖(3)、缸体(4)以及如权利要求1-5中任一所述的分体式变排量机油泵,所述端盖(3)盖设在所述缸体(4)一端,所述油泵(1)设置在所述端盖(3)和所述缸体(4)之间,所述定位凸起结构朝向所述缸体(4),所述缸体(4)上设置有用于容置所述定位凸起结构的匹配凹槽(41)。

7.根据权利要求6所述的发动机,其特征在于,其还包括曲轴和曲轴驱动齿轮(5),所述端盖(3)上设置有端盖通孔(31),所述曲轴的一端穿过所述端盖通孔(31),所述曲轴驱动齿轮(5)套设在所述曲轴上,所述曲轴驱动齿轮(5)与所述油泵驱动齿轮(13)传动连接。

8.根据权利要求7所述的发动机,其特征在于,所述泵壳(11)上可转动的设置有传动齿轮(14),所述传动齿轮(14)分别与所述曲轴驱动齿轮(5)和所述油泵驱动齿轮(13)相啮合。

技术总结

本技术公开了一种分体式变排量机油泵及发动机,机油泵包括油泵和比例电磁阀,油泵包括泵壳、油泵轴和油泵驱动齿轮,油泵轴设在泵壳内并贯穿泵壳,油泵驱动齿轮设在油泵轴上并位于泵壳一侧,比例电磁阀与油泵反馈腔连通,油泵与比例电磁阀分体设置,泵壳上远离油泵驱动齿轮侧一体成型若干定位凸起结构;发动机包括端盖、缸体及上述机油泵,端盖盖设在缸体一端,油泵设在端盖和缸体间,定位凸起结构朝向缸体,缸体上设有容置定位凸起结构的凹槽。本申请通过在泵壳上一体成型多个定位凸起结构代替原有单独定位销,从而减少机油泵的装配零件,提高组装效率和降低成本;油泵和比例电磁阀分体设计,可缩小油泵的体积,减小发动机对油泵的避让边界。

技术研发人员:柯建豪,李战训,万丕金

受保护的技术使用者:浙江科博达工业有限公司

技术研发日:20230117

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!