一种大型高炉的供风及发电系统的制作方法

本技术属于大型高炉冶金,涉及供风及发电系统,具体涉及一种大型高炉的供风及发电系统。

背景技术:

1、在高炉冶金领域,用户通常会配套一套轴流压缩机组为高炉供风,如图1所示,汽轮机驱动轴流压缩机组(主风机组)。同时为了避免因主风机组故障导致长时间无法为高炉供风的状况发生,用户还会配套一套型号相同的轴流压缩机作为备用风机为高炉供风,如图2所示,电机驱动轴流压缩机组(备用机组)。高炉冶炼产生的带有余热余压的煤气通过煤气透平机做功而发电,如图3所示,煤气透平发电机组。

2、图1中的主风机组中轴流压缩机和图2中的备用机组中序号轴流压缩机型号一样,均为av100轴流压缩机,风量为9562nm3/min。正常运行时,主风机组为高炉供风,备用机组不投入使用,为停机状态。

3、图3中煤气透平驱动电机发电。通常情况下,煤气透平利用高炉煤气余热余压做功回收功率为图1中轴流压缩机2耗功的40%~60%。

4、然而在印度冶金市场的大型高炉项目中,考虑到项目投资有限,业主迫切的希望寻求更为经济、技术先进的供风系统,同时高效利用高炉煤气的余热余压能量。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于,提供一种大型高炉的供风及发电系统,解决现有技术中的机组容易出现联锁停机的技术问题。

2、为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

3、一种大型高炉的供风及发电系统,包括依次相连的第一电机、第一齿轮箱、4#轴流压缩机、变速离合器和煤气透平;还包括依次相连的汽轮机和5#轴流压缩机;4#轴流压缩机和5#轴流压缩机分别与2#高炉相连供气。

4、本实用新型还具有如下技术特征:

5、还包括依次相连的第二电机、第二齿轮箱和1#轴流压缩机。

6、还包括依次相连的第三电机、第三齿轮箱和2#轴流压缩机。

7、还包括依次相连的第四电机、第二齿轮箱和3#轴流压缩机。

8、所述的1#轴流压缩机、2#轴流压缩机和3#轴流压缩机分别与1#高炉相连供气。

9、所述的1#轴流压缩机、2#轴流压缩机和3#轴流压缩机分别通过配风阀与2#高炉相连供气。

10、所述的1#高炉和2#高炉之间通过拨风阀相连。

11、所述的1#轴流压缩机、2#轴流压缩机和3#轴流压缩机与1#高炉之间分别依次设置有止回阀、防阻塞阀、电动送风阀和流量计。

12、所述的1#轴流压缩机、2#轴流压缩机和3#轴流压缩机与配风阀之间分别依次设置有止回阀、防阻塞阀、电动送风阀和流量计。

13、所述的拨风阀两侧分别设置有隔离阀。

14、本实用新型与现有技术相比,具有如下技术效果:

15、(ⅰ)本实用新型的系统解决了现有技术中齿轮箱短时间内正、反向传递功率交替发生,避免了齿轮箱因振动过大导致机组联锁停机,不会发生高炉供风量减半,不会影响高炉正常生产。

16、(ⅱ)本实用新型的备用风机机型更小,减少了用户投资。在投资紧张的项目中,该方案的优势非常明显。

17、(ⅲ)本实用新型由于两台轴流压缩机同时故障的几率极低,因此该系统方案不会因轴流压缩机全部无法供风而导致高炉塌料、灌渣事故发生,大大提高了高炉冶炼的安全性。

18、(ⅳ)本实用新型中煤气透平利用高炉煤气余热余压能量做功,回收功率为轴流压缩机耗功的80%~120%,大大降低了第一电机出力,多余的功率可直接发电用于工厂其它设备用电。大大提高了用户收益。

技术特征:

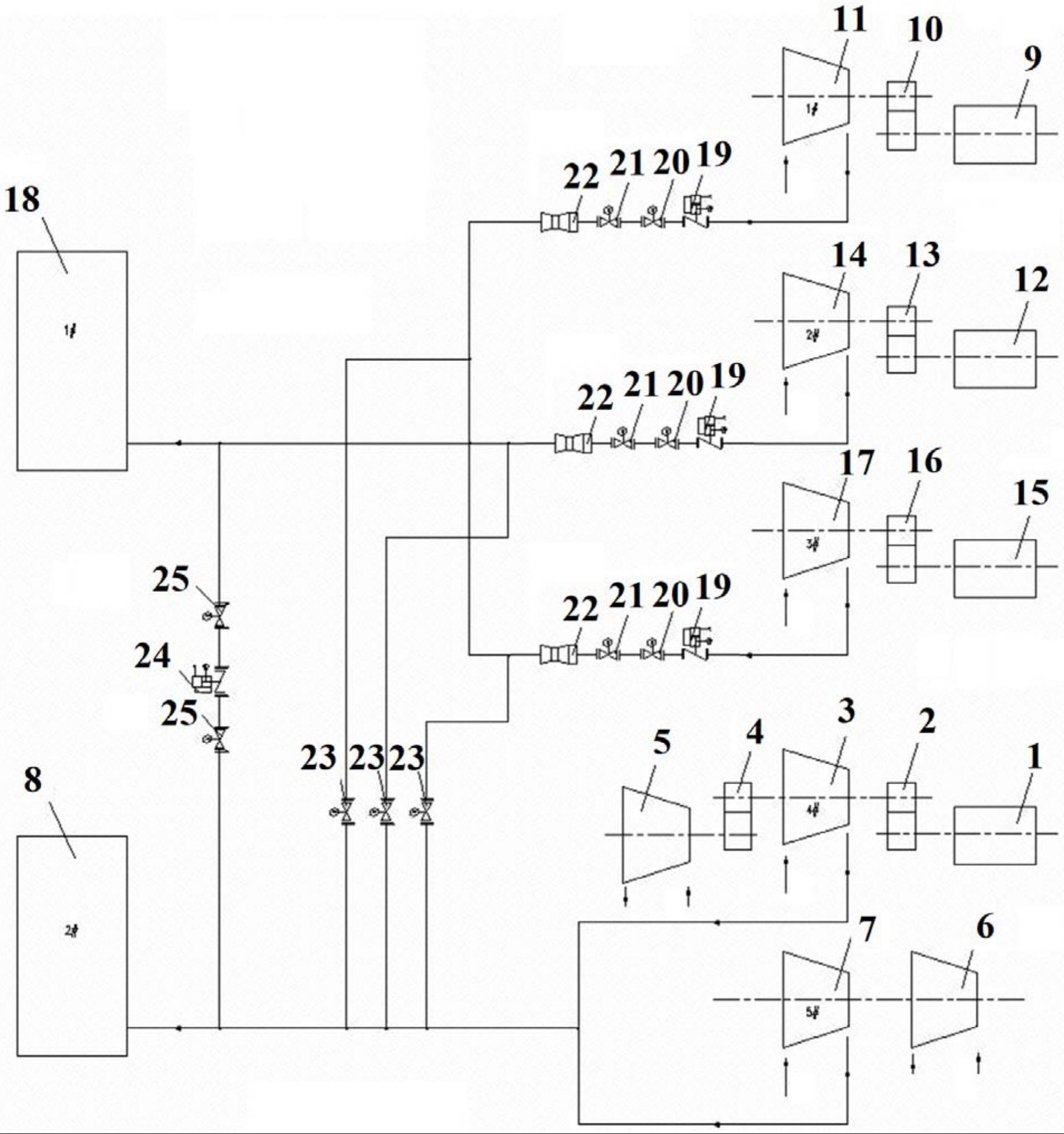

1.一种大型高炉的供风及发电系统,其特征在于,包括依次相连的第一电机(1)、第一齿轮箱(2)、4#轴流压缩机(3)、变速离合器(4)和煤气透平(5);还包括依次相连的汽轮机(6)和5#轴流压缩机(7);4#轴流压缩机(3)和5#轴流压缩机(7)分别与2#高炉(8)相连供气。

2.如权利要求1所述的大型高炉的供风及发电系统,其特征在于,还包括依次相连的第二电机(9)、第二齿轮箱(10)和1#轴流压缩机(11);

3.如权利要求2所述的大型高炉的供风及发电系统,其特征在于,所述的1#轴流压缩机(11)、2#轴流压缩机(14)和3#轴流压缩机(17)与1#高炉(18)之间分别依次设置有止回阀(19)、防阻塞阀(20)、电动送风阀(21)和流量计(22)。

4.如权利要求2所述的大型高炉的供风及发电系统,其特征在于,所述的1#轴流压缩机(11)、2#轴流压缩机(14)和3#轴流压缩机(17)与配风阀(23)之间分别依次设置有止回阀(19)、防阻塞阀(20)、电动送风阀(21)和流量计(22)。

5.如权利要求2所述的大型高炉的供风及发电系统,其特征在于,所述的拨风阀(24)两侧分别设置有隔离阀(25)。

技术总结

本技术给出了一种大型高炉的供风及发电系统,包括依次相连的第一电机、第一齿轮箱、4#轴流压缩机、变速离合器和煤气透平;还包括依次相连的汽轮机和5#轴流压缩机;4#轴流压缩机和5#轴流压缩机分别与2#高炉相连供气。还包括依次相连的第二电机、第二齿轮箱和1#轴流压缩机;还包括依次相连的第三电机、第三齿轮箱和2#轴流压缩机;还包括依次相连的第四电机、第二齿轮箱和3#轴流压缩机;1#轴流压缩机、2#轴流压缩机和3#轴流压缩机分别与1#高炉相连供气。1#轴流压缩机、2#轴流压缩机和3#轴流压缩机分别通过配风阀与2#高炉相连供气。1#高炉和2#高炉之间通过拨风阀相连。

技术研发人员:洪波,刘忠,杨彩茸,刘拥军,闵彦锋,杜国栋,孙鸿声,陈余平,郑秀萍,吴广,杨刚,张胜利,张立,王朝阳,曹鹏鹏,刘洲,贾江平,王力成,李杰,周琦,唐骊

受保护的技术使用者:西安陕鼓动力股份有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!