汽车发动机滚塑尼龙进气管的制作方法

本技术涉及汽车用塑料管件。

背景技术:

1、汽车进气管是将内燃机机器燃烧需要的气体导入机器内部的气管。在汽车车身轻量化发展趋势的带动下,汽车进气管由传统的金属材料逐渐发展为高分子材料。汽车发动机的安装空间为封闭的有限空间,为避免走线凌乱,发动机的电缆线束常在进气管上固定,顺着进气管通向外部。

2、滚塑尼龙管道由于制品壁厚均匀,内壁光滑,且无边角废料,无焊缝,适合用作汽车塑料进气管。但由于滚塑生产工艺的原因,目前滚塑尼龙管道的结构多为滚塑带螺纹嵌件,需要在管道本体上预埋金属镶件,再通过螺栓将线束支架组装到管道本体上。预埋金属镶件的位置容易出现振动开裂的问题,如果进气管出现漏气的状况,会使发动机进气量不足,最终影响发动机的动力和燃油合理性。同时,为避免进气管本体在线束支架的装配过程中失效,预埋金属镶件的数量一般较少,线束支架的数量也相应较少,配后线束状态的一致性难保证。另外,线束支架的结构和位置不合理,线束和管路之间存在干涉,在发动机运行过程中,会发生相对摩擦,影响线束寿命。

技术实现思路

1、本实用新型的目的在于克服现有的滚塑尼龙进气管存在的预埋金属镶件的位置容易出现振动开裂,线束支架的结构和位置不合理,线束和管路之间存在干涉的问题,提供一种汽车发动机滚塑尼龙进气管。

2、本实用新型是采用以下的技术方案实现的:

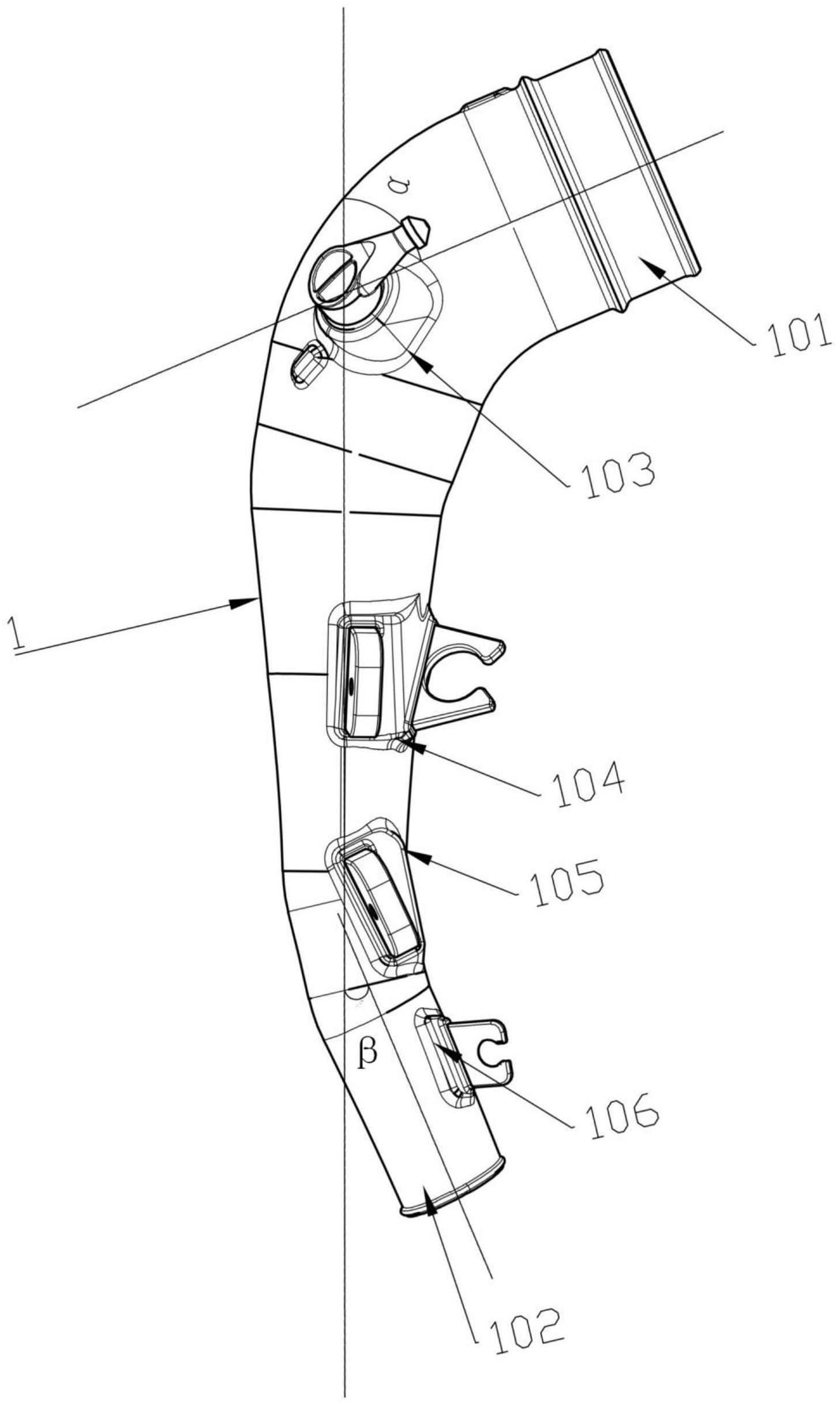

3、一种汽车发动机滚塑尼龙进气管,包括进气管本体,一端为进气口,另一端为出气口,所述进气管本体的一端为大角度弯头连接端,相对于进气管本体的夹角为50-70°;另一端为小角度弯头连接端,相对于进气管本体的夹角为20-40°;所述进气管本体为渐变直径设计,所述大角度弯头连接端的直径大于进气管本体的另一端的直径;所述大角度弯头连接端的后方的进气管本体上依次设本体焊接平台置、第一焊接平台、第二焊接平台和第三焊接平台,所述本体焊接平台设置在大角度弯头连接端的侧后方,本体焊接平台上焊接进气管固定件,所述进气管固定件由底座和设置在底座侧面的卡扣接头一体成型,所述接头上设置环形卡槽;所述第一焊接平台、第二焊接平台和第三焊接平台均沿着进气管本体的侧弯曲面设置,第一焊接平台上焊接第一线束固定支耳和第一水路管道固定支耳,两个支耳之间呈20-50°夹角设置,所述夹角的开口朝向大角度弯头连接端,所述第二焊接平台上焊接第二线束固定支耳,第三焊接平台上焊接第二水路管道固定支耳;所述第一线束固定支耳和第二线束固定支耳上设置圆形穿线孔,所述第一水路管道固定支耳和第二水路管道固定支耳上设置c形孔;所述第一线束固定支耳和第二线束固定支耳在进气管本体长度方向上与第一水路管道固定支耳和第二水路管道固定支耳呈两排并列设置。

4、进一步的,所述大角度弯头连接端相对于进气管本体的夹角为60°。

5、进一步的,所述小角度弯头连接端相对于进气管本体的夹角为30°。

6、进一步的,第一焊接平台上的第一线束固定支耳和第一水路管道固定支耳之间呈30°夹角设置。

7、进一步的,所述穿线孔和c形孔的内壁上分别设置与孔的形状相适应的防滑橡胶圈。

8、有益效果:

9、本实用新型的进气管本体的渐变直径设计,最小程度的减少空气在管道中的流通阻力;进气管本体采用滚塑工艺一体成型焊接平台,避免了预埋金属件造成的开裂隐患,并且降低了装配难度;进气管本体上的焊接平台和固定支耳布局合理,配后线束状态的一致性好,线束和管路之间不存在干涉,安全性高;焊接牢固可达到50n.m,使用寿命长。

技术特征:

1.一种汽车发动机滚塑尼龙进气管,包括进气管本体,一端为进气口,另一端为出气口,其特征在于,所述进气管本体的一端为大角度弯头连接端,相对于进气管本体的夹角为50-70°;另一端为小角度弯头连接端,相对于进气管本体的夹角为20-40°;所述进气管本体为渐变直径设计,所述大角度弯头连接端的直径大于进气管本体的另一端的直径;所述大角度弯头连接端的后方的进气管本体上依次设本体焊接平台置、第一焊接平台、第二焊接平台和第三焊接平台,所述本体焊接平台设置在大角度弯头连接端的侧后方,本体焊接平台上焊接进气管固定件,所述进气管固定件由底座和设置在底座侧面的卡扣接头一体成型,所述接头上设置环形卡槽;所述第一焊接平台、第二焊接平台和第三焊接平台均沿着进气管本体的侧弯曲面设置,第一焊接平台上焊接第一线束固定支耳和第一水路管道固定支耳,两个支耳之间呈20-50°夹角设置,所述夹角的开口朝向大角度弯头连接端,所述第二焊接平台上焊接第二线束固定支耳,第三焊接平台上焊接第二水路管道固定支耳;所述第一线束固定支耳和第二线束固定支耳上设置圆形穿线孔,所述第一水路管道固定支耳和第二水路管道固定支耳上设置c形孔;所述第一线束固定支耳和第二线束固定支耳在进气管本体长度方向上与第一水路管道固定支耳和第二水路管道固定支耳呈两排并列设置。

2.根据权利要求1所述的汽车发动机滚塑尼龙进气管,其特征在于,所述大角度弯头连接端相对于进气管本体的夹角为60°。

3.根据权利要求1所述的汽车发动机滚塑尼龙进气管,其特征在于,所述小角度弯头连接端相对于进气管本体的夹角为30°。

4.根据权利要求1所述的汽车发动机滚塑尼龙进气管,其特征在于,第一焊接平台上的第一线束固定支耳和第一水路管道固定支耳之间呈30°夹角设置。

5.根据权利要求1所述的汽车发动机滚塑尼龙进气管,其特征在于,所述穿线孔和c形孔的内壁上分别设置与孔的形状相适应的防滑橡胶圈。

技术总结

本技术涉及汽车用塑料管件技术领域。为克服滚塑进气管存在的预埋金属镶件的位置容易出现振动开裂,线束支架的结构和位置不合理的问题,提供一种汽车发动机滚塑尼龙进气管,进气管本体为渐变直径设计,进气管本体上依次设本体焊接平台置、第一焊接平台、第二焊接平台和第三焊接平台,本体焊接平台上焊接进气管固定件,第一焊接平台上焊接第一线束固定支耳和第一水路管道固定支耳,第二焊接平台上焊接第二线束固定支耳,第三焊接平台上焊接第二水路管道固定支耳,线束固定支耳在进气管本体长度方向上与水路管道固定支耳呈两列设置。本技术避免了预埋金属件造成的开裂隐患,焊接平台和固定支耳布局合理,配后线束状态的一致性好,安全性高。

技术研发人员:赵崇石,盛野,孙俊太,刘峰,国耀

受保护的技术使用者:青岛罗泰克亿利汽车橡塑制品有限公司

技术研发日:20230412

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!