一种膨胀水箱结构的制作方法

本技术涉及汽车零部件领域,具体涉及一种膨胀水箱结构。

背景技术:

1、膨胀水箱是冷却系统中的重要组成部分。当发动机工作时,冷却液的温度逐渐升高,冷却液受热膨胀使冷却系统内的压力增高,当压力超过预定值时,压力盖上的压力阀开启,一部分冷却液经管路流入膨胀水箱,防止冷却液胀裂散热器;当发动机停机后,冷却液的温度下降,冷却系统内的压力也随之降低,当压力降到大气压力以下出现真空时,压力盖上的真空阀开启,膨胀水箱内的冷却液部分流回散热器,防止散热器被大气压力压坏。

2、膨胀水箱还可以消除冷却系统内的所有气泡,不论冷却系统中有空气泡或蒸汽泡,它们都会降低传热效果。膨胀水箱与压力盖配合可防止冷却系统早沸,确保冷却系统强度安全。

3、目前的膨胀水箱通常是圆形或矩形结构,但当某型车安装空间受限时,圆形或矩形结构就有了局限性。

技术实现思路

1、本实用新型的目的是解决现有膨胀水箱通常的圆形或矩形结构不能满足所有车型需要,且膨胀水箱膨胀空间不足时存在安全隐患的技术问题,而提供一种新的膨胀水箱结构。

2、为达到上述目的,本实用新型采用的技术方案为:

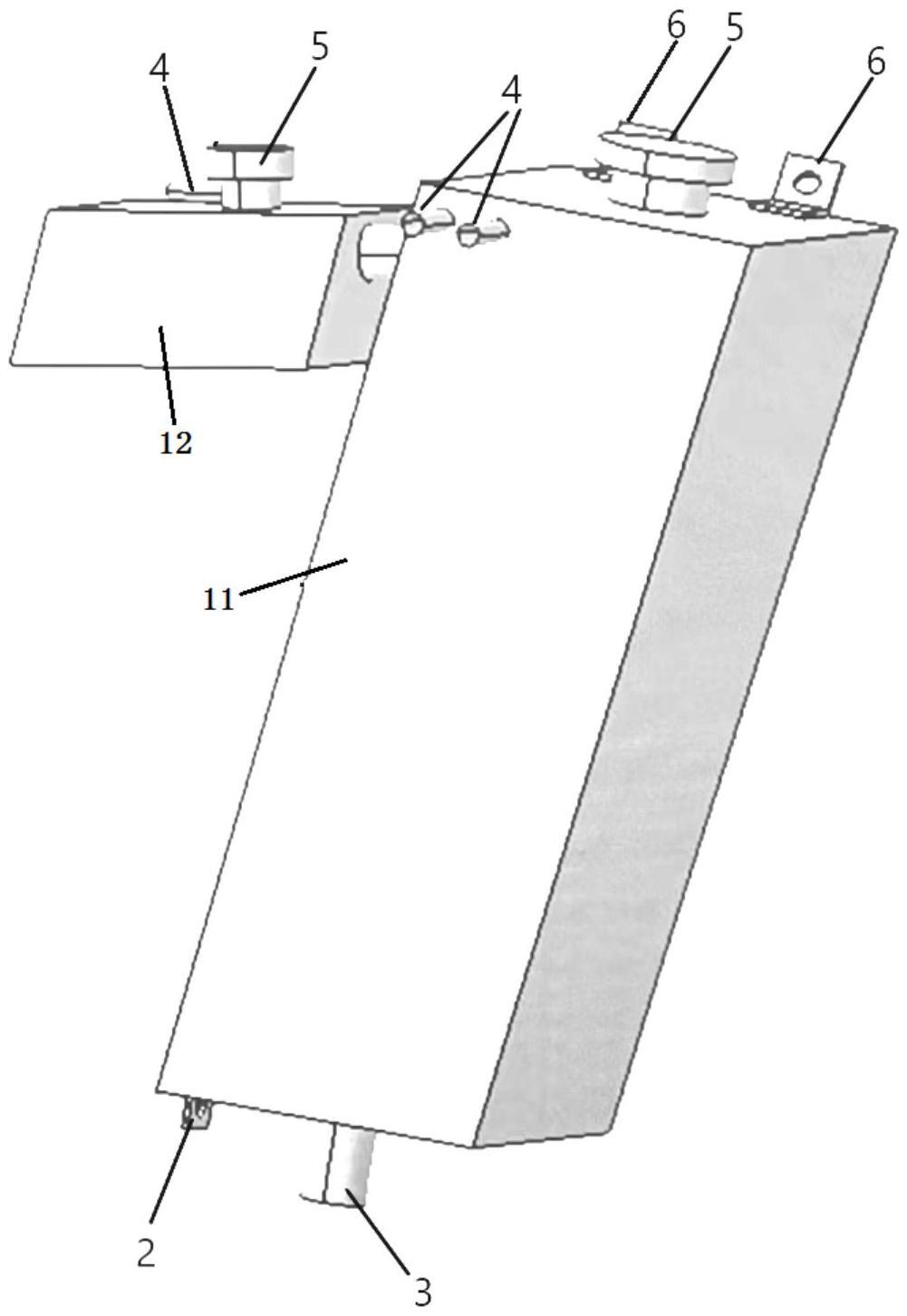

3、一种膨胀水箱结构,包括膨胀水箱、加注管3、除气管4、压力盖5、上固定点6以及下固定点2,其特殊之处在于:膨胀水箱整体为平行四边形结构,通过上固定点6和下固定点2固定在整车上。

4、进一步地,所述的膨胀水箱包括第一膨胀箱11和第二膨胀箱12,第一膨胀箱11和第二膨胀箱12通过管路相连。

5、进一步地,所述的第一膨胀箱11带有压力盖5。

6、进一步地,所述的第二膨胀箱12带有压力盖5。

7、进一步地,所述的第一膨胀箱11和第二膨胀箱12均设置除气管4。

8、进一步地,所述的第一膨胀箱11内并排设置将内部空间分隔开的隔板,所述隔板开有用于冷却液流通的通孔。

9、进一步地,所述的通孔在隔板上均匀开设,数量为3-5个,通孔的总面积占隔板总面积的30%-60%。

10、本实用新型相比现有技术的有益效果是:

11、1、本实用新型提供的膨胀水箱结构为平行四边形结构,可适用于特殊车型需要,有效地利用仅有的布置空间。

12、2、膨胀水箱包括第一膨胀箱和第二膨胀箱,第二膨胀箱用于在极限情况下为冷却液提供足够的膨胀空间,可提高冷却系统的安全性和可靠性。

13、3、第一膨胀箱上设置隔板,可避免车辆高速行驶时冷却液晃动,隔板上开有通孔,可使冷却液在第一膨胀箱内流通。

14、4、本实用新型提供的膨胀水箱结构简单,制作成本低。

技术特征:

1.一种膨胀水箱结构,包括膨胀水箱、加注管(3)、除气管(4)、压力盖(5)、上固定点(6)以及下固定点(2),其特征在于:膨胀水箱整体为平行四边形结构,通过上固定点(6)和下固定点(2)固定在整车上。

2.根据权利要求1所述的膨胀水箱结构,其特征在于:所述的膨胀水箱包括第一膨胀箱(11)和第二膨胀箱(12),第一膨胀箱(11)和第二膨胀箱(12)通过管路相连。

3.根据权利要求2所述的膨胀水箱结构,其特征在于:所述的第一膨胀箱(11)带有压力盖(5)。

4.根据权利要求3所述的膨胀水箱结构,其特征在于:所述的第二膨胀箱(12)带有压力盖(5)。

5.根据权利要求4所述的膨胀水箱结构,其特征在于:所述的第一膨胀箱(11)和第二膨胀箱(12)均设置除气管(4)。

6.根据权利要求2-5任一所述的膨胀水箱结构,其特征在于:所述的第一膨胀箱(11)内并排设置将内部空间分隔开的隔板,所述隔板开有用于冷却液流通的通孔。

7.根据权利要求6所述的膨胀水箱结构,其特征在于:所述的通孔在隔板上均匀开设,数量为3-5个,通孔的总面积占隔板总面积的30%-60%。

技术总结

本技术涉及汽车零部件领域,具体涉及一种膨胀水箱结构,解决了现有膨胀水箱通常的圆形或矩形结构不能满足所有车型需要,且膨胀水箱膨胀空间不足时存在的安全隐患问题。膨胀水箱结构包括膨胀水箱、加注管、除气管、压力盖以及固定点,其特殊之处在于:膨胀水箱整体为平行四边形结构,通过固定点固定在整车上。所述的膨胀水箱包括第一膨胀箱和第二膨胀箱,第一膨胀箱和第二膨胀箱之间通过管路相连,所述的第一膨胀箱设置隔板,隔板上均匀开孔。本技术提供的膨胀水箱结构可有效地利用仅有的布置空间,提高系统的安全性和可靠性且结构简单,制作成本低。

技术研发人员:贾俊芝,刘聪聪,许锐,汪虹吉,赵有鹏

受保护的技术使用者:西安华雷船舶实业有限公司

技术研发日:20230529

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!